一种钢渣除铁工艺的制作方法

1.本发明属于炼钢废弃物的处理技术领域,具体涉及一种钢渣除铁工艺。

背景技术:

2.钢渣是炼钢环节中主要的固体废弃物,按照全国钢铁产能8亿吨计算,现年产生炼钢类钢渣1.2亿吨。但是国内钢渣处理工艺简单、粗放;通常经过热闷、降温、分解后,拣选出直径大的废钢和磁选粉;留下的尾渣在20mm以上,占处理总量的80%以上。因为没有充分破碎,仍含有4%左右的单质铁,多者含量甚至超过5%以上。而且,留下的尾渣存在严重的渣包铁、渣铁凝固的问题;因为国内技术水平的限制,这部分尾渣继续加工无法创造经济价值,达到了现有工艺的成本瓶颈、成为“鸡肋”。

3.传统干法加工工艺所采用的的设备:颚破、锤破、带上除铁、磁选机等,粒子钢含量低于40%不利于炼钢,尾渣铁含量高约6%,不利于再利用。而水磨湿选法,投资大占地多,小粒度品味高,不适合大块钢渣处理,及尾渣再利用处理,大块钢渣需与其它粗选法配合,尾泥须浓缩:(沉淀、压榨、脱水、烘干才能利用),既污染环境又不环保,而且水选有斜板沉淀器、压榨机、配套水池,经细磨浆水磁选后,尾料活性丧失,已不能用于钢渣粉的生产。

4.现有技术的方案存在的问题较多,如下:选铁回收率低,残留铁偏高,尾渣在利用达不到要求,再处理成本高。维修成本高,设备机件损耗高(如锤头衬板、钢棒等)。现状钢渣除铁工艺的尾料磨制粉后,含铁量高,然而具有一定的膨胀性,开裂“翻浆”等是一些难题,需要加强提高钢渣处理方法及工艺,主要通过钢渣棒磨彻底剥离,选铁工艺需提高,磁选出炼钢及炼铁的原料。水选环境污染,干选粉尘大。钢渣处理的目的是尽量解离、使钢渣中金属与渣分离,降低钢渣中的游离氧化钙,清除钢渣内的不稳定性,尽可能多地回收钢渣中的金属尾料,达到0.5%左右提高尾渣的综合再利用。

5.综上所述,亟需提供一种可做到钢渣综合利用价值最大化的渣除铁工艺。

技术实现要素:

6.本发明的目的是提供一种可做到钢渣综合利用价值最大化的渣除铁工艺。

7.上述目的是通过如下技术方案实现:一种钢渣除铁工艺,包括如下步骤:

8.(1)将钢渣传递至平料输送皮带上,平料输送皮带上设有用于控制料层厚度的平料机,平料输送皮带上进行初步除铁粒后将钢渣输送至破碎工位;

9.(2)破碎机进行钢渣破碎;

10.(3)将破碎后的钢渣输送至一级磁选机进行铁粉颗粒磁选,一级磁选后的钢渣进入筛分工位;

11.(4)筛分后粒径小于30mm的钢渣送入磨料工位,粒径在30mm以上的钢渣输送至破碎工位再次进行破碎;

12.(5)研磨后的物料从排料端排出后输送并送入至二级磁选机;

13.(6)二级磁选:二级磁选后钢渣的输送至筛分工位,筛分后粒径在5mm 以上的物料

返回磨料工位再研磨,粒径在小于5mm的为除铁后的钢渣尾料。

14.本发明实际应用过程中,钢渣经原料仓通过振动给料机下料至平料输送皮带上,平料输送皮带设有用于控制料层厚度的平料机,调整最佳料层厚度,同时在输送量不变的情况下,可将皮带宽度加宽,保证磁选面比正常磁选面加大。经破碎后保证一级磁选入料粒度适中,一级磁选后钢渣进入筛分工位筛分后粒径小于30mm的钢渣送入磨料工位,粒径在30mm以上的钢渣输送至破碎工位再次进行破碎;研磨后的物料从排料端排出后输送并经钢渣送入至二级磁选机,回收粒子钢和铁粉,然后再进行筛分,筛分后粒径在5mm以上的物料返回磨料工位再研磨,粒径在小于5mm的为除铁后的钢渣尾料,选出钢的品味铁精粉》65%,尾渣磁性含铁量不超0.5%,满足再烧结使用要求。

15.进一步的技术方案是,所述一级磁选机和二级磁选机均至少包括两个分选滚筒,所述分选滚筒上下设置,相邻设置的分选滚筒之间水平间隔预定的距离,相邻设置的分选滚筒之间设有活动分料板。如此设置,改变磁选机内物料垂直下落方式,调整为阶梯型下料,加大磁选机率,提高磁选效果。

16.进一步的技术方案是,至少所述二级磁选机包括三个分选滚筒,最上方的分选滚筒和最下方的分选滚筒位于中间的分选滚筒的同一侧。如此设置,磁选机内物料呈“z”字型下料进行磁选,提高磁选率。

17.进一步的技术方案是,所述步骤(2)中采用专用钢渣圆锥破碎机进行破碎。优选为液压圆锥破,这样入料粒度适中,出料粒度可调,出料均匀。

18.进一步的技术方案是,所述步骤(5)中磨料工位采用专用钢渣棒磨机进行破碎,进入棒磨机的钢渣的含水率小于12%。此条件下物料破碎研磨剥离,效果显著,有利于提高后期磁选效果。

19.进一步的技术方案是,所述步骤(2)中进入圆锥破碎机的物料粒径小于 120mm。

20.进一步的技术方案是,所述一级磁选机和二级磁选机的磁辊采用可拆卸组合式,每个磁辊均配通过摆线针轮减速机与电动机相连。如此,磁选机将全程运行在可控范围,保证磁选效果。

21.进一步的技术方案是,所述步骤(5)中磨料后的钢渣依次经稳料仓和振动给料机后进入所述二级磁选机,所述稳料仓通过所述振动给料机与二级磁选机的入料口相连。

22.进一步的技术方案是,所述步骤(4)中一级磁选后的钢渣依次经稳料仓和振动给料机后进入棒磨机。

23.进一步的技术方案是,所述一级磁选机为封闭阶梯式双辊磁选机,所述二级磁选机为顺洗方向专用磁选机。

24.本发明通过给料量控制及综合控制、实现对渣、钢的彻底剥离,产品粒度比较均匀,过粉碎渣少、粒度控制在≤5mm,配制特殊结构的可变转速的干式磁选机,磁选机将全程运行在可控范围,选出钢的品味铁精粉》65%,尾渣磁性含铁量不超0.5%,满足再烧结使用要求。

附图说明

25.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

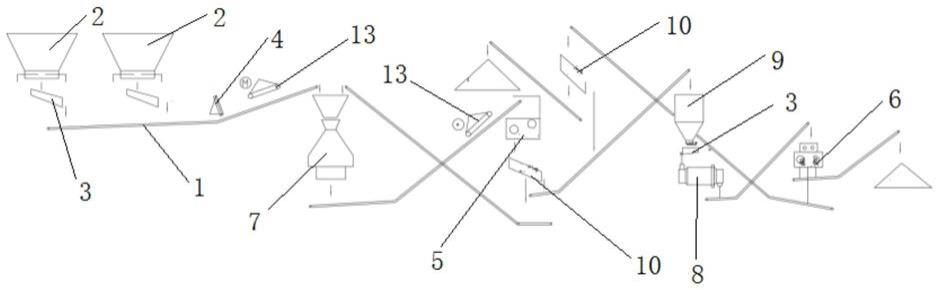

26.图1为本发明一种实施方式所涉及的钢渣除铁工艺的示意图;

27.图2和图3分别为本发明一种实施方式所涉及的磁选机的剖面示意图。

28.图中:

29.1平料输送皮带

ꢀꢀꢀ

2原料仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3振动给料机

ꢀꢀꢀꢀꢀ

4平料机

30.5一级磁选机

ꢀꢀꢀꢀꢀ

6二级磁选机

ꢀꢀꢀꢀꢀꢀ

7圆锥破碎机

ꢀꢀꢀꢀꢀꢀ

8棒磨机

31.9稳料仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10振动筛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11分选滚筒

ꢀꢀꢀꢀꢀꢀꢀ

12活动分料板

32.13吊挂除铁器

具体实施方式

33.下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件中实施例中以及不同实施例中的特征进行相应组合。

34.本发明实施例如下,参照图1,种钢渣除铁工艺,包括如下步骤:

35.(1)将钢渣传递至平料输送皮带1上,平料输送皮带1上设有用于控制料层厚度的平料机4,平料输送皮带1的吊挂除铁器13进行初步除铁粒后,将钢渣输送至破碎工位;

36.(2)破碎机进行钢渣破碎;

37.(3)将破碎后的钢渣输送至一级磁选机5进行铁粉颗粒磁选,一级磁选后的钢渣进入筛分工位;

38.(4)筛分后粒径小于30mm的钢渣送入磨料工位,粒径在30mm以上的钢渣输送至破碎工位再次进行破碎;

39.(5)研磨后的物料从排料端排出后输送并送入至二级磁选机6;

40.(6)二级磁选:二级磁选后钢渣的输送至筛分工位,筛分后粒径在5mm 以上的物料返回磨料工位再研磨,粒径在小于5mm的为除铁后的钢渣尾料。

41.本发明实际应用过程中,钢渣经原料仓2通过振动给料机3下料至平料输送皮带1上,平料输送皮带1设有用于控制料层厚度的平料机4,调整最佳料层厚度,同时在输送量不变的情况下,可将皮带宽度加宽,保证磁选面比正常磁选面加大。经破碎后保证一级磁选入料粒度适中,一级磁选后钢渣进入筛分工位的振动筛10筛分后粒径小于30mm的钢渣送入磨料工位,粒径在30mm以上的钢渣输送至破碎工位再次进行破碎;研磨后的物料从排料端排出后输送并经钢渣送入至二级磁选机6,回收粒子钢和铁粉,然后再进行筛分,筛分后粒径在5mm以上的物料返回磨料工位再研磨,粒径在小于5mm的为除铁后的钢渣尾料,选出钢的品味铁精粉》65%,尾渣磁性含铁量不超0.5%,满足再烧结使用要求。

42.在上述实施例的基础上,本发明另一实施例中,如图2和图3,所述一级磁选机5和二级磁选机6均至少包括两个分选滚筒11,所述分选滚筒11上下设置,相邻设置的分选滚筒11之间水平间隔预定的距离,相邻设置的分选滚筒 11之间设有活动分料板12。如此设置,改变磁选机内物料垂直下落方式,调整为阶梯型下料,加大磁选机率,提高磁选效果。

43.在上述实施例的基础上,本发明另一实施例中,如图3,至少所述二级磁选机5包括三个分选滚筒11,最上方的分选滚筒11和最下方的分选滚筒11位于中间的分选滚筒11的同一侧。如此设置,磁选机内物料呈“z”字型下料进行磁选,提高磁选率。

44.在上述实施例的基础上,本发明另一实施例中,如图1,所述步骤(2)中采用专用钢

渣圆锥破碎机7进行破碎。优选为液压圆锥破,这样入料粒度适中,出料粒度可调,出料均匀。

45.在上述实施例的基础上,本发明另一实施例中,如图1,所述步骤(5)中磨料工位采用专用钢渣棒磨机8进行破碎,进入棒磨机8的钢渣的含水率小于 12%。此条件下物料破碎研磨剥离,效果显著,有利于提高后期磁选效果。

46.在上述实施例的基础上,本发明另一实施例中,所述步骤(2)中进入圆锥破碎机7的物料粒径小于120mm。

47.在上述实施例的基础上,本发明另一实施例中,如图2,所述一级磁选机5 和二级磁选机6的磁辊采用可拆卸组合式,每个磁辊均配通过摆线针轮减速机与电动机相连。如此,磁选机将全程运行在可控范围,保证磁选效果。

48.在上述实施例的基础上,本发明另一实施例中,所述步骤(5)中磨料后的钢渣依次经稳料仓9和振动给料机3后进入所述二级磁选机6,所述稳料仓9 通过所述振动给料机3与二级磁选机6的入料口相连。

49.在上述实施例的基础上,本发明另一实施例中,如图1,所述步骤(4)中一级磁选后的钢渣依次经稳料仓9和振动给料机3后进入棒磨机8。

50.在上述实施例的基础上,本发明另一实施例中,所述一级磁选机5为封闭阶梯式双辊磁选机,所述二级磁选机6为顺洗方向专用磁选机。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1