一种废塑料回收催化剂及其制备方法和应用与流程

本发明涉及废塑料回收领域,具体地,涉及一种具有较高活性和稳定性的应用于废塑料回收的催化剂、制备方法以及其用于废塑料回收的方法。

背景技术:

1、过去70年,全球合成的石油基塑料产量急剧增加,预计未来20年内产量将再次翻倍,其中40%的废塑料是作为一次性用品使用,然而被回收循环使用的废塑料不到10%。绝大多数塑料的回收成本高且难以短时间内降解,给环境生态带来了极大压力。

2、废塑料处理有填埋、焚烧和资源化利用等方式。填埋和焚烧会造成环境的污染,资源化利用是未来废塑料处理的趋势,目前资源化利用主要分为物理法和化学法两类技术。物理法再生回收对塑料质量要求高,大部分再生后的塑料质量稳定性低,性能较差,不适合制作高档塑料制品。化学法是通过催化裂解等方式将物理法难以回收的塑料分解为初始单体或轻质油品,进而制取化工原料(如乙烯、苯乙烯、焦油等)和液体燃料(如石脑油、柴油),同时也减少了污染和碳排放,目前塑料裂解催化剂主要有分子筛、金属氧化物和负载型催化剂三类。

3、发明专利cn201410240216.5公开了一种废塑料裂解转化生产车用燃料催化剂及其制备方法,用介微孔复合的mcm-41分子筛和粘结剂混捏成型后经进一步改性而成;

4、发明专利cn201010292245.8公开了一种用于废塑料催化裂解制燃油过程的催化改质催化剂及制备方法,催化剂由氧化钼、氧化铈、氧化铋、氧化锆、氧化锡或氧化铅中的氧化物和mcm-22,zsm-35,beta或mor分子筛组成;

5、发明专利cn202010922408.x公开了一种废塑料催化裂解用催化剂及燃料油的制备方法,催化剂由石英砂、白土和沸石粉组成;

6、然而现有废塑料化学回收工艺存在催化剂活性差、油品收率低、重组分含量高、催化剂容易积碳失活等问题。催化剂酸性高容易积碳失活,影响其稳定性,导致裂解油品逐渐变差,但催化剂酸性降低也会影响其裂解活性,所以,寻求一种具有兼备较高活性和稳定性的催化剂是实现废塑料资源化利用的关键之一。

技术实现思路

1、本发明的目的在于提供一种兼具高活性和稳定性的裂解催化剂及其制备方法。所述催化剂用于废塑料回收领域,催化剂可循环使用,强化了塑料大分子活化能力和产物的择形选择性,具有较高的稳定性。

2、为解决以上技术问题,本发明提供以下技术方案:

3、一种废塑料回收催化剂,其特征在于,包含丙交酯改性的nay分子筛,负载在分子筛上的zno和cuo;其中以nay分子筛质量百分含量为100wt%计,zno、cuo的负载量分别为1-9wt%和0.1-1wt%。

4、本发明所述的具有较高活性和稳定性的废塑料裂解催化剂及其制备方法,包括以下步骤:

5、步骤1:将nay分子筛溶于丙交酯,得到载体悬浊液;步骤2:向载体悬浊液中加入可溶性锌盐和铜盐的混合溶液,利用丙交酯水解作用进行酸洗处理,得到多级孔结构和表面羟基化改性后的nay分子筛载体;步骤3:用碱溶液调节步骤2催化剂悬浊液ph,干燥处理并焙烧,得到cuo、zno负载的多级孔nay催化剂。

6、其中nay分子筛载体与丙交酯质量比为1:2-5。

7、优选地,所述丙交酯为纯丙交酯或者来自乳酸装置的副产物,副产物主要组分为丙交酯和初级丙交酯聚合物;nay分子筛载体为sio2/al2o3=4.8-5.4的商业分子筛。

8、优选地,nay载体与丙交酯质量比为1:2-5,优选1:2-3;丙交酯水解的温度为80-120℃,优选90-100℃;

9、优选地,配置zncl2、cucl2混合溶液,可溶性锌盐和铜盐为zncl2、cucl2的混合溶液中溶剂为水,zncl2的浓度为10-50g/l,cucl2的浓度为1-5g/l,确保nay载体上zncl2的理论负载量为1-9w%,优选3-5w%,cucl2的理论负载量为0.1-1w%,优选0.2-0.5w%。

10、优选地,将zncl2、cucl2混合溶液加入到90-100℃的载体和丙交酯悬浊液中,这个过程中丙交酯水解生成的乳酸对nay载体有酸洗作用,引入介孔结构并使表面羟基官能团增多,有利于cu和zn元素的引入。zncl2、cucl2混合溶液与丙交酯的质量比为1:1-5,优选1:1-2。

11、优选地,zncl2、cucl2混合溶液加入后,在90-100℃下反应0.5-5h,优选0.5-2h。向体系中加入10%氢氧化钠溶液,调节ph至4.0-7.0,优选5.5-6.0,ph调节完成后搅拌0.5—2h。

12、进行催化剂的干燥和焙烧处理,催化剂悬浊液干燥温度为120-170℃,干燥时间1-3h,焙烧温度为500-650℃,焙烧时间4-8h,优选干燥温度为140-160℃,干燥时间为1-2h,焙烧温度为550-600℃,焙烧时间为5-7h,即得到最终催化剂。

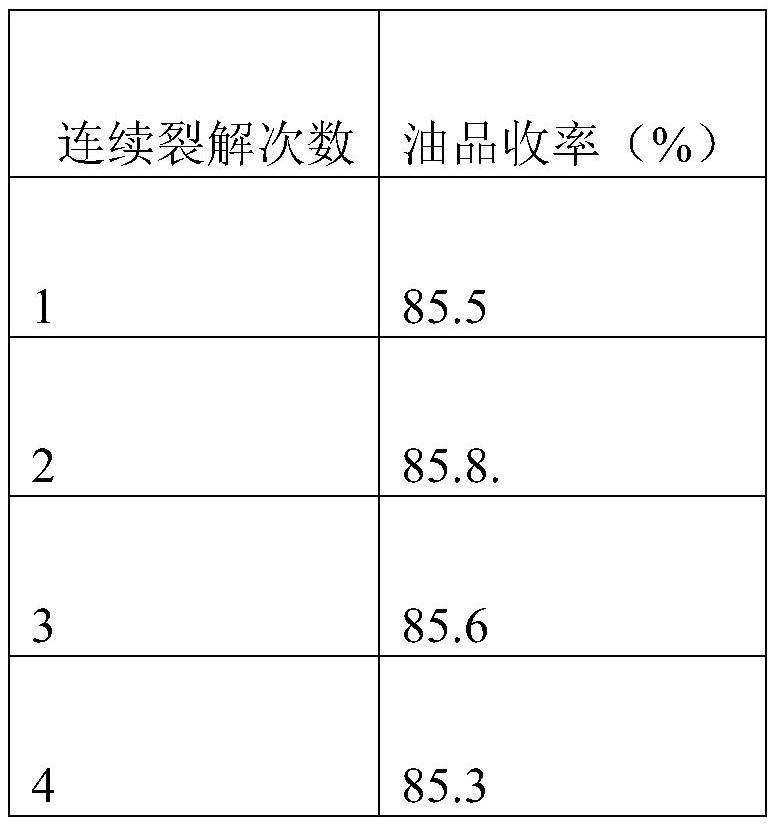

13、催化剂性能评价在小试反应设备上进行,以pp和pe塑料为原料,催化剂与塑料质量比为1:20-50,反应温度250-350℃。

14、本发明的有益效果在于:

15、(1)通过丙交酯水解改性使nay载体具有介微孔复合的多级孔结构,强化了反应传质过程。

16、(2)本发明所述的丙交酯,可来自装置分离过程中废液副产,简单易得,成本低廉,实现了废物的循环利用。

17、(3)通过丙交酯水解改性,增大了催化剂载体比表面,同时引入了更多表面羟基,增强了载体表面与活性组分之间的相互作用。通过naoh进行ph调控,原位生成乳酸锌和乳酸铜团簇,促进了zno活性组分和cuo助剂的分散,提高了原子利用效率。

18、(4)将活性组分对塑料大分子的脱氢活化作用和低酸性的载体相结合,使催化剂兼具较高的烃类活化能力和较低的表面积碳速率,有利于减缓塑料裂解反应过程中的积碳,提高了稳定性。

技术特征:

1.一种废塑料回收催化剂,其特征在于,包含丙交酯改性的nay分子筛,负载在分子筛上的zno和cuo;其中以nay分子筛质量百分含量为100wt%计,zno、cuo的负载量分别为1-9wt%和0.1-1wt%。

2.根据权利要求1所述的催化剂的制备方法,其特征在于,包括以下步骤:步骤1:将nay分子筛溶于丙交酯,得到载体悬浊液;步骤2:向载体悬浊液中加入可溶性锌盐和铜盐的混合溶液,调节温度使丙交酯水解;步骤3:用碱溶液调节步骤2催化剂悬浊液ph,干燥并焙烧,得到cuo、zno负载的多级孔nay催化剂。

3.根据权利要求2所述的方法,其特征在于,所述步骤1中nay分子筛与丙交酯溶液质量比为1:2-5,优选1:2-3。

4.根据权利要求2-3任一项所述的制备方法,其特征在于,所述步骤1中nay分子筛载体为sio2/al2o3=4.8-5.4的分子筛。

5.根据权利要求2-4任一项所述的制备方法,其特征在于,所述步骤2中可溶性锌盐和铜盐为zncl2、cucl2的混合溶液中溶剂为水,zncl2的浓度为10-50g/l,cucl2的浓度为1-5g/l,混合溶液与丙交酯的质量比为1:1-5,优选为1:1-2;和/或,丙交酯水解的温度为80-120℃,优选为90-100℃,水解时间为0.5-1.5h,优选为0.8-1.2h。

6.根据权利要求2-5任一项所述的制备方法,其特征在于,所述碱溶液为氢氧化钠的水溶液,步骤3具体为:向体系中加入氢氧化钠水溶液,调节ph至4.0-7.0,优选5.5-6.0,ph调节完成后搅拌0.5—2h。

7.根据权利要求2-6任一项所述的制备方法,其特征在于,所述步骤3中催化剂悬浊液干燥温度为120-170℃,干燥时间1-3h,焙烧温度为500-650℃,焙烧时间4-8h,优选干燥温度为140-160℃,干燥时间为1-2h,焙烧温度为550-600℃,焙烧时间为5-7h。

8.如权利要求2-7制备方法获得的催化剂或如权利要求1的催化剂在废塑料回收的用途。

9.一种废塑料回收的方法,其特征在于,在废塑料中添加如权利要求2-7所述的制备方法获得的催化剂或如权利要求1所述的催化剂,并对废塑料进行热裂解和催化裂解。

10.根据权利要求9所述的方法,其特征在于:废塑料包含pp和pe中的一种或两种,催化剂与塑料质量比为1:20-50,热裂解和催化裂解的反应温度250-350℃。

技术总结

本发明涉及一种具有较高活性和稳定性的应用于废塑料回收的催化剂、制备方法以及其用于废塑料回收的方法。所述催化剂包含丙交酯改性的NaY分子筛,负载在分子筛上的ZnO和CuO;其中以NaY分子筛质量百分含量为100wt%计,ZnO、CuO的负载量分别为1‑9wt%和0.1‑1wt%。本催化剂具有以下优势:强化了大分子烷烃活化和择形选择性,具有较高的稳定性,实现了PP、PE等废塑料的资源化利用。

技术研发人员:马英杰,张金强,李云钊,王俊俊,张宏科,华卫琦

受保护的技术使用者:万华化学集团股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!