一种乙炔氢氯化金基催化剂及其制备方法与流程

1.本发明属于有机合成技术领域,具体涉及一种乙炔氢氯化金基催化剂及其制备方法。

背景技术:

2.聚氯乙烯(pvc)是世界三大塑料之一,拥有低花费,耐久性强,良好的物理化学性质等诸多优点,已被越来越多的人接受和认可,乙炔氢氯化适用于生产氯乙烯单体的中药反应,然而该反应常用的催化剂为氯化汞,该催化剂具有高挥发性、毒性和持久性,因此迫切需要开发一种无汞催化剂。金催化剂虽具有优异的乙炔转化率和一定的稳定性,但金的烧结等问题导致工业化过程受限制,通常经过载体改性和添加助剂提升金系催化剂的稳定性。

3.金系催化剂失活主要是由于高价态金被还原和烧结导致,p元素能够提升高价态金离子的含量,抑制还原;而加入的有机配体可以与金物种形成配合物,同样具备提升au

3+

的活性和稳定性的作用。

4.如中国专利cn110614093a以金钌双金属为活性组分,通过超声浸渍法制备催化剂,双活性位点很大程度上提升了转化率和选择性,但双贵金属造成成本过高,不利于工业化生产;中国专利cn112237945a通过卤素或醇类配体制备了金纳米团簇,粒径在2nm左右,能很好地保持稳定性。中国专利cn104707602a则采用pvp保护au离子,同样提升了催化剂整体稳定性,但是得到的金系催化剂的稳定性依然不理想。

5.因此,需要开发一种稳定性高、转化效率好的乙炔氢氯化金基催化剂。

技术实现要素:

6.基于现有技术中存在的的问题,本发明的目的是提供一种乙炔氢氯化金基催化剂及其制备方法。本发明采用p改性活性炭,au金属作为催化活性组分,并加入有机配体作为助剂,可以有效提高催化剂的催化活性,降低催化剂的工业化制备成本。

7.本发明的具体技术方案如下所述:

8.一方面,本技术提供了一种乙炔氢氯化金基催化剂,所述的乙炔氢氯化金基催化剂包括载体、催化活性组分和助剂;

9.其中,所述的载体为活性炭,所述的活性炭为高比表面积活性炭;所述的活性炭的比表面积为800-1200m2/g;

10.优选地,所述的活性炭为木质活性炭或椰壳活性炭的一种;

11.再优选地,所述的活性炭是由p改性的活性炭。

12.所述的催化活性组分为含au金属;

13.优选地,所述的含au金属为金的金属盐;

14.再优选地,所述的金的金属盐选自氯金酸、三苯基膦氯金和氯(三甲基膦)金中的一种或几种;

15.进一步优选地,所述的金的金属盐为氯金酸。

16.所述的助剂为有机配体;所述的有机配体为含硫配体,选自硫氰酸钾、硫脲和硫代硫酸钾中的一种或几种;

17.优选地,所述的有机配体为硫氰酸钾。

18.另一方面,本发明提供了一种乙炔氢氯化金基催化剂的制备方法,包括以下步骤:

19.(1)对载体进行酸洗处理,得到前驱体;

20.(2)使用含p水溶液浸渍步骤(1)中得到的载体前驱体,干燥后得到改性活性炭;

21.(3)将改性活性炭浸渍于混合溶液a中,静置老化后干燥,即得到乙炔氢氯化金基催化剂。

22.上述步骤(3)中所述的混合溶液a由金的金属盐和有机配体组成。

23.所述的金的金属盐和有机配体的浓度比为1-5:10-20;

24.优选地,所述的金的金属盐和有机配体的浓度比为1:10。

25.上述步骤(2)中所述的含p水溶液为二氯苯基磷水溶液、二叔丁基氯代磷水溶液、四羟甲基硫酸磷水溶液、氯甲基三苯基磷氯化物水溶液和三氯化磷水溶液中的一种或几种;

26.所述的含p水溶液为5-20%二氯苯基磷水溶液,5-15%二叔丁基氯代磷水溶液,10-20%四羟甲基硫酸磷水溶液,5-15%氯甲基三苯基磷氯化物水溶液和5-10%三氯化磷水溶液中的一种或几种。

27.上述步骤(2)中所述的载体前驱体与含p水溶液的质量体积比为1g:10ml。

28.进一步地,所述的金的质量为催化剂总重量的0.05-0.5%;

29.进一步地,所述的有机配体的质量为催化剂总重量的0.5-2%;

30.进一步地,步骤(1)中所述的酸为盐酸,所述的酸洗温度为24-25℃,所述的酸洗时间为2-10h。

31.进一步地,步骤(2)中所述的浸渍时间为5-10h,浸渍温度为100-150℃;干燥时间为6-12h。

32.进一步地,步骤(3)中所述的静置老化时间为3-5h;温度为100-150℃;干燥时间为10-20h。

33.进一步地,所述的浸渍为等体积浸渍。

34.另一方面,本发明还提供了上述制备方法制备得到的乙炔氢氯化金基催化剂。

35.再一方面,本发明还提供了上述制备方法制备得到的乙炔氢氯化金基催化剂在乙炔氢氯化反应中的应用。

36.所述的应用在t=160-200℃、常压、ghsv(c2h2)=180-720h-1

、n(hcl):n(c2h2)=1.05-1.25的评价条件下进行评价。

37.与现有技术相比,本发明的有益效果是:

38.采用p改性活性炭,au金属作为催化活性组分,并加入有机配体作为助剂,可以有效提高催化剂的催化活性,降低催化剂的工业化制备成本。

具体实施方式

39.以下是对催化剂进行更为具体的案例说明,需要说明的是:本发明中使用的原料

均为普通市售产品。

40.实施例1一种乙炔氢氯化金基催化剂的制备方法

41.采用以下步骤:

42.称取50g木质活性炭,用200ml 5%wt盐酸溶液对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h,得到前驱体;将50g前驱体与500ml 15%的二氯苯基磷水溶液混合搅拌处理5h,120℃干燥处理12h,得到改性活性炭;后取改性活性炭40g,逐滴滴加混合溶液a到改性活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-scn/ac(p1)催化剂;

43.所述的混合溶液a的制备方法为:称取0.08g的氯金酸和2g硫氰酸钾溶于30ml去离子水中得到。

44.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率97.5%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率88.1%。

45.实施例2一种乙炔氢氯化金基催化剂的制备方法

46.采用以下步骤:

47.称取50g木质活性炭,用200ml 5%wt盐酸溶液对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h,得到前驱体;将50g前驱体与15%500ml的二叔丁基氯代磷水溶液混合搅拌处理5h,120℃干燥处理12h,得到改性活性炭;后取得到改性活性炭40g,逐滴滴加混合溶液a到改性活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-scn/ac(p2)催化剂。

48.所述的混合溶液a的制备方法为:称取0.08g的氯金酸和2g硫氰酸钾溶于30ml去离子水中得到。

49.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率92.4%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率82.2%.

50.实施例3一种乙炔氢氯化金基催化剂的制备方法

51.采用以下步骤:

52.称取50g木质活性炭,用200ml 5%wt盐酸溶液对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h,得到前驱体;将50g前驱体与500ml 15%的四羟甲基硫酸磷水溶液混合搅拌处理5h,120℃干燥处理12h,得到改性活性炭;后取得到改性活性炭40g,逐滴滴加混合溶液a到改性活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-scn/ac(p3)催化剂。

53.所述的混合溶液a的制备方法为:称取0.08g的氯金酸和2g硫氰酸钾溶于30ml去离子水中得到。

54.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率96.5%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率83.1%。

55.实施例4一种乙炔氢氯化金基催化剂的制备方法

56.采用以下步骤:

57.称取50g木质活性炭,用200ml 5%wt盐酸溶液对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h,得到前驱体;将50g前驱体与500ml 15%的二氯苯基磷水溶液混合搅拌处理5h,120℃干燥处理12h得到改性活性炭;后取改性活性炭

40g,逐滴滴加混合溶液a到改性活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-ch4n2s/ac(p1)催化剂

58.所述的混合溶液a的制备方法为:称取0.08g的氯金酸和2g硫脲溶于30ml去离子水中得到。

59.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率95.9%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率87.5%。

60.实施例5一种乙炔氢氯化金基催化剂的制备方法

61.采用以下步骤:

62.称取50g木质活性炭,用200ml 5%wt盐酸溶液对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h,得到前驱体;将50g前驱体与500ml的15%二氯苯基磷水溶液混合搅拌处理5h,120℃干燥处理12h,得到改性活性炭;后取改性活性炭40g,逐滴滴加混合溶液a到改性活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-s2o3/ac(p1)催化剂。

63.所述的混合溶液a的制备方法为:称取0.08g的氯金酸和2g硫代硫酸钾溶于30ml去离子水中得到。

64.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率92.8%,氯乙烯选择性大于99.6%,反应运行800h,催化剂乙炔转化率81.7%。

65.实施例6一种乙炔氢氯化金基催化剂的制备方法

66.采用以下步骤:

67.称取50g椰壳活性炭,用200ml 5%wt盐酸溶液对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h,得到前驱体;将50g前驱体与500ml 15%的二氯苯基磷水溶液混合搅拌处理5h,120℃干燥处理12h,得到改性活性炭;后取改性活性炭40g,逐滴滴加混合溶液a到改性活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-scn/coco-ac(p1)催化剂。

68.所述的混合溶液a的制备方法为:称取0.08g的氯金酸和2g硫氰酸钾溶于30ml去离子水中得到。

69.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率94.1%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率84.2%。

70.对比例1:

71.称取50g木质活性炭,用5%wt盐酸溶液200ml对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h;后取盐酸预处理的活性炭40g,称取0.08g的氯金酸和2g硫氰酸钾溶于30ml去离子水中,逐滴滴加到活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au-scn/ac催化剂。

72.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率96.7%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率81.1%。

73.对比例2:

74.称取50g木质活性炭,用5%wt盐酸溶液200ml对活性炭进行浸没处理5h,过滤后,用去离子水洗至水溶液ph接近5,120℃烘干8h;将50g活性炭与500ml的15%二氯苯基磷水溶液混合搅拌处理5h,120℃干燥处理12h,后取盐酸预处理的活性炭40g,称取0.08g的氯金

酸溶于30ml去离子水中,逐滴滴加到活性炭中,浸渍4小时后转移至烘箱中120℃干燥12h,即可得到au/ac(p1)催化剂。

75.催化剂评价是温度180℃,空速180h-1

,原料气c2h2:hcl=1:1.08,其初始乙炔转化率92.1%,氯乙烯选择性大于99.5%,反应运行800h,催化剂乙炔转化率60.1%。

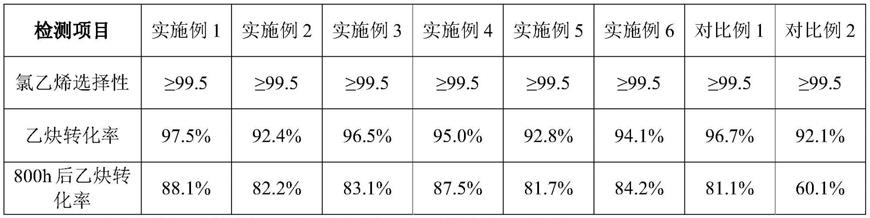

76.表1实施例1-6和对比例1-2催化剂性能对比

[0077][0078]

通过对比实施例1-6和对比例1-2可得出以下结论:

[0079]

实施例1和对比例1对比得出:没有采用p改性的载体,金-有机配体催化剂初始活性很高,但转化率下降较实施例1严重。

[0080]

实施例1和对比例2对比得出:缺少有机配体只有活性组分au的催化剂,没有有机配体的存在,反应经800h,催化剂乙炔转化率已降到60.1%。

[0081]

本发明方案不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。以上所述是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1