一种锌离子改性Sn-Beta沸石的制备方法和应用

一种锌离子改性sn-beta沸石的制备方法和应用

技术领域

1.本发明属于多相催化剂制备领域,涉及一种锌离子改性sn-beta沸石的制备方法及其在环己酮氧化合成己内酯反应中的应用。

背景技术:

2.硅铝beta沸石是一种具有十二元环三维交叉孔道体系的高硅铝比沸石,其骨架是由四方晶系结构a和单斜晶系结构b、c沿[001]方向连接形成的具有高度堆积缺陷的高硅沸石。beta沸石的典型晶体形貌为缺顶八面体,具有较强的酸性和较高的水热稳定性。上述特性使得beta沸石在烷基化、烷基转移、异构化以及裂化等反应中表现出优异的催化性能。

[0003]

将杂原子引入beta沸石中是拓展beta沸石催化应用的重要方法。sn-beta沸石是一种完全的路易斯酸型催化剂,具有独特的催化作用和广泛的潜在应用。sn-beta沸石的合成主要有两种方法。第一种方法是水热合成法,公开文献nature,2001,412(6845):423-425报道了这种sn-beta沸石的合成方法。该方法以正硅酸四乙酯为硅源,以五水合四氯化锡为锡源,以hf作为矿化剂,脱铝beta沸石为晶种。在140℃条件下,水热合成高结晶度的sn-beta沸石需要晶化20天的时间。将所得到的sn-beta沸石应用于环己酮和双氧水的baeyer-villiger氧化反应,在双氧水溶液的浓度为35wt%,用1,4-二氧六环为溶剂,溶剂:酮:h2o2=49.5:1.5:1,反应温度为90℃,反应时间为3小时的情况下,得到了环己酮转化率为52%和己内酯选择性为98%的诱人结果。中国专利cn112897547a(申请日2021-03-30)也披露了类似的sn-beta沸石合成方法。以下专利和文献也涉及水热合成法合成sn-beta沸石:cn102249258a(申请日2011-05-06)、cn107244678a(申请日2017-07-04)、cn107311201b(申请日2017-07-04)、cn110422857a(申请日2019-07-25)、cn110683557a(申请日2019-11-20)、cn111285381a(申请日2020-03-09)、cn112678842a(申请日2020-12-23)、cn112645346a(申请日2020-12-23)、cn112645347a(申请日2020-12-23)、cn112551538a(申请日2020-12-23)、cn112897547a(申请日2021-03-30)、acs sustainable chemistry&engi-neering,2020,8,9:3796-3808、chemical communications,1997,5:425-426、catalysts,2020,10(11):1249-1249、合成化学,2020,28(01):17-24、硕士论文《sn-beta分子筛的合成、表征及催化mpvo反应机理研究》,兰州大学(2016)。用水热合成法制备sn-beta沸石易于调控沸石中的sn含量。但是存在晶化时间过长和氟化物用量大、对环境污染严重等缺点。

[0004]

第二种方法是后合成法,其原理是先对母体al-beta沸石进行酸脱铝处理,从而获得具有骨架缺陷点的全硅beta沸石,然后通过不同的方法在全硅beta沸石的骨架缺陷点(羟基窝)引入锡原子形成四配位的骨架锡催化活性位。根据锡源不同,后合成法可用气-固相同晶取代法、液-固相同晶取代法和固-固相同晶取代法三种方法将锡原子引入beta沸石的骨架缺陷点。公开文献the journal of physical chemistry c,2011,115(9):3663-3670采用的是气-固相同晶取代法。锡源为气态无水sncl4,气固相反应的温度为500℃。这

种在脱铝beta沸石基础上通过气-固相同晶取代反应得到的sn-beta沸石,在环己酮和双氧水的baeyer-villiger氧化反应中暴露出的主要问题是产物选择性低,同时其催化活性也不高。在以50wt%双氧水为氧化剂,以乙腈为溶剂,溶剂:酮:h2o2=61:2:1,反应温度为75℃,反应时间为3小时的条件下,环己酮转化率为34.1%(理论转化率应为50%),己内酯选择性为57.8%。众所周知,在环己酮和双氧水baeyer-villiger氧化反应中,目的产物己内酯的选择性主要受己内酯水解开环生成6-羟基己酸的副反应影响。在后合成法制备的sn-beta沸石中,由于全硅beta沸石骨架的缺陷点很难彻底地被锡原子同晶取代,因此所制备的sn-beta沸石催化剂骨架上会存在由缺陷点羟基窝产生的弱酸性位。这种弱酸性位催化己内酯的水解副反应,是造成后合成法sn-beta沸石催化剂对己内酯选择性较低的重要原因。

[0005]

公开文献chinese journal of catalysis,2012,33(5):898-904采用的是液-固相同晶取代法。锡源为五水合四氯化锡。这种在脱铝beta沸石基础上通过液-固相同晶取代反应得到的sn-beta沸石,在环己酮和双氧水的baeyer-villiger氧化反应中同时暴露出反应活性低和产物选择性低的问题。例如,该催化剂在反应温度为90℃,按照摩尔比计,环己酮:h2o2:1,4-二氧六环=1:1.4:35的反应条件下,环己酮转化率和己内酯的选择性分别为23.6%(理论转化率应为100%)和70.0%。与气-固相同晶取代法制备的sn-beta沸石相比,用液-固相同晶取代法制备的sn-beta沸石含有较多的非骨架氧化锡物种,因此催化活性较低。

[0006]

美国专利us2016279621(a1)(申请日2014-11-05)披露的是固-固相同晶取代法。其技术特征是,先用浓硝酸与beta沸石反应脱除骨架铝原子。然后以乙酸亚锡为锡源,将脱铝beta沸石和乙酸亚锡两种固体充分研磨混合均匀,最后通过高温焙烧(550℃)得到sn-beta沸石。这种sn-beta沸石在环己酮:h2o2:1,4-二氧六环=5:1:51,反应温度为95℃,反应时间为4小时的条件下,对环己酮和双氧水baeyer-villiger反应的环己酮转化率和己内酯选择性分别为23.43%(理论转化率应为20%)和92%。

[0007]

还有不少文献涉及后合成法制备sn-beta沸石。例如,以下文献中涉及了气-固相同晶取代法合成sn-beta沸石:cn110422857a(申请日2019-07-25)、the journal of physical chemistry c,2011,115(9):3633-3670、applied catalysis a:general,2020,590:117370、硕士论文《al-free sn-beta分子筛的制备、表征及其在beayer-villiger催化氧化中的性能研究》,华东师范大学(2011)、硕士论文《sn-beta沸石的气固相法合成、表征及催化性能研究》,大连理工大学(2013)、硕士论文《同晶取代法制备sn-beta沸石分子筛用于催化葡萄糖异构化为果糖的研究》,大连理工大学(2013);以下文献中涉及了液-固相同晶取代法合成sn-beta沸石:green chemistry,2013,15(10):2777-2785、acs catalysis,2015,5(2):928-940、acs catalysis,2015,5(2):928-940、journal of catalysis,2015,330:545-557;以下文献涉及了固-固相同晶取代法合成sn-beta沸石:cn106984356a(申请日2017-05-05)、acs catalysis,2014,4(8):2801-2810、angewandte chemie international edition,2012,51(47):11736-11739、硕士论文《sn-beta分子筛的快速合成及催化糖转化制备乳酸酯研究》,郑州大学(2017)。

[0008]

与水热合成法相比,后合成法的主要优点是不涉及氟化物的使用问题。另外,后合成法至少在理论上可以利用低硅铝比beta沸石脱铝后产生的大量骨架缺陷点增加sn-beta

沸石的骨架锡含量。当然,各种后合成法都存在如下问题,即不管通过哪一种方法向全硅beta沸石的骨架缺陷位点引入锡原子,都不可能使脱铝产生的所有骨架缺陷位点都被四配位的锡原子植入。因此,未被锡原子植入的骨架缺陷位点便以弱酸性羟基窝的形式存在。

[0009]

就我们所知,目前解决sn-beta沸石的上述酸性问题的方法很少。硕士论文《改进后处理法制备sn-beta沸石催化葡萄糖转化制备乳酸酯研究》,郑州大学(2016)中提供的解决办法是对固固相同晶取代法制备的sn-beta沸石采取进一步的四乙基氢氧化铵溶液水热改性处理。在该改性处理过程中发生了sn-beta沸石的部分溶解和重结晶反应。在teaoh溶液部分溶解sn-beta沸石过程中一部分缺陷点被溶解反应破坏掉,而被溶解下来的硅酸根物种在sn-beta沸石上发生重结晶反应时,sn-beta沸石的另一部分缺陷点则被修复。因此如此改性的sn-beta往往含有介孔,成为多级孔sn-beta沸石。据文献报道,用这种方法改性的sn-beta沸石能够明显改善葡萄糖转化反应的乳酸甲酯(mla)收率。目前,尚未见到由这种方法改性的sn-beta沸石用于环己酮和双氧水beayer-villiger反应的研究报道,因此尚不知这种改性方法对环己酮和双氧水beayer-villiger反应的效果。

[0010]

公开文献catalysis science&technology,2016,6,2787-2795中提供了一种离子改性方法。所说的离子改性方法中涉及到li

+

、na

+

、k

+

、cs

+

和nh

4+

。该改性方法的原理是用碱性阳离子对sn-beta沸石中的弱酸性羟基基团进行中和及钝化处理。据文献报道,用该法改性后的sn-beta沸石,因羟基窝的弱b酸性被锂、钠和铵根等阳离子的碱性所钝化,所以其在环己酮和双氧水beayer-villiger反应中的己内酯水解副反应得到一定程度的抑制,因而其对己内酯的选择性也相应地提高。

[0011]

另外,公开文献acs omega 2021,6,284-293中提供的是sn-beta的硅烷化改性方法。硅烷化的具体做法是:以无水乙醇为溶剂,将后合成法制备的sn-beta沸石与一定量的硅烷化试剂混合进行改性处理。文献中涉及的硅烷化试剂主要包括3-氨基丙基三甲氧基硅烷(aptms)、3-(2-氨基乙胺)-丙基三乙氧基硅胺(detmes)。硅烷化改性的原理是:利用硅烷化试剂在sn-beta沸石中酸性位上的嫁接反应,将硅烷物种嫁接在sn-beta的酸性位上,同时覆盖其酸性位。文献中将这种改性方法得到的改性sn-beta沸石催化剂,应用于栅藻产乳酸的反应研究。其结果表明,经3-氨基丙基三甲氧基硅硅烷(aptms)改性的sn-beta沸石,主产物乳酸的产率显著提高。在最佳反应条件(190℃和5小时)下,乳酸产率最高可达37%。同样,迄今为止,硅烷化改性对于提高sn-beta沸石的环己酮和双氧水beayer-villiger反应性能的效果如何尚不得而知。

[0012]

而发明专利cn108727180a(申请日2018-05-07)中则披露了一种sn-beta沸石的胺化改性方法。其做法是:将后合成法制得sn-beta分子筛放入无水乙醇中,并向其中加入有机胺试剂,然后在乙醇的回流温度下处理沸石催化剂。很显然,有机胺是碱性分子,比硅烷化试剂更易与sn-beta沸石中的弱酸位反应。用此种方法改性的sn-beta沸石被用于糖转化反应,目标产物是乳酸。

[0013]

发明专利cn110575844a2(申请日2019-08-16)披露了一种sn-beta沸石的碱土金属改性方法。对于sn-beta沸石来说,碱土金属改性也是消除sn-beta催化剂中弱酸性位的有效方法。其改性原理类似于碱金属离子。用此种方法改性的sn-beta沸石也被用于糖转化反应,目标产物是乳酸。

[0014]

综上所述不难看出,针对后合成法制备的sn-beta沸石的已有改性方法,都是基于

消除其残余羟基窝的酸性,达到抑制残余羟基窝对己内酯水解开环副反应催化作用的目的,从而使在sn-beta沸石骨架锡上生成的己内酯成为最终产品。上述改性思想只着眼于提高催化剂的选择性,因而不会导致催化剂活性的提高。换言之,现有改性方法的理念不是将sn-beta沸石上的残余羟基窝变成有用,而是简单地让其在反应中不再起副作用。

[0015]

我们注意到,全硅沸石silicalite-1(s-1)是一种不含铝的结晶硅酸盐,常见的s-1沸石(因在碱性介质中水热合成)都含有一定程度的骨架缺陷,即具有不同形式的羟基窝,并且这些羟基窝也具有弱酸性。s-1沸石因其羟基窝的弱酸性而备受青睐。因为人们已经发现,缺陷型s-1沸石的羟基窝的弱酸性非常适合催化环己酮肟的贝克曼重排反应。在大约350℃左右的气相反应中,环己酮肟可以被缺陷型s-1沸石的弱酸性羟基窝催化,高效率地生成己内酰胺产物。这一事实有助于理解本发明所说的sn-beta沸石中的残余羟基窝危害性的真实性和严重性。由于己内酰胺是生产尼龙-6的单体。因此,很多研究者围绕s-1沸石中的羟基窝进行了大量的开发性研究。值得一提的是,公开文献rsc advances,2018,8:18663-18671在研究缺陷型s-1沸石的硝酸锌浸渍改性时发现,锌离子物种很容易与缺陷型s-1沸石的羟基窝结合,产生路易斯酸性位。这种路易斯酸性位能够明显地催化异丁烷脱氢生成异丁烯的反应。

[0016]

此外,我们还注意到,用不同方法合成的hzsm-5沸石(与s-1沸石同属mfi晶体结构,但骨架中含有铝原子。骨架铝原子产生强酸性的布朗斯特酸位)也都不同程度地含有骨架硅缺陷。根据公开文献catalysts,2019,9:100的研究结果,缺陷型hzsm-5沸石内部因存在数量可观的羟基窝,也呈现与羟基窝相关的弱酸性。也就是说,在缺陷型zsm-5沸石上,既存在与骨架铝相连的强布朗斯特酸性位,又存在与羟基窝缺陷位有关的弱布朗斯特酸性位。特别值得一提的是,博士论文《缺陷型zsm-5沸石的表征、改性及催化性能的研究》,大连理工大学(2021)的研究成果表明,zsm-5沸石上的硅缺陷(硅羟基窝)也特别易于与锌离子物种结合。该研究揭示出的事实令人惊讶:即使在强布朗斯特酸性位存在的情况下,锌离子物种也是优先与zsm-5沸石中的弱酸性羟基窝结合,从而将羟基窝的弱布朗斯特酸性位转化为弱路易斯酸性位。不管是用硝酸锌溶液浸渍法还是用二乙基锌化学液相沉积法向缺陷型zsm-5沸石中引入锌离子,这个结论都是正确的。其结果还表明,由缺陷型zsm-5沸石的羟基窝转化而来的弱路易斯酸性位,可以与沸石固有的强布朗斯特酸性位形成协同催化作用,在丙烷芳构化反应提高原料转化率和芳烃产物及其有用前驱体(烯烃)的选择性。

技术实现要素:

[0017]

本发明的目的是提供一种锌离子改性sn-beta沸石的制备方法,以及用这种锌离子改性sn-beta沸石,在低溶剂用量下提高双氧水与环己酮beayer-villiger氧化反应中产物己内酯选择性的方法。本发明的显著特点是:用锌离子的盐溶液浸渍改性后合成法制备的sn-beta沸石。在所说的改性中,锌离子能选择性地优先与sn-beta沸石中的剩余羟基窝结合,从而精准地将残余的羟基窝转化为弱lewis酸位。通过研究发现,由锌离子在sn-beta沸石剩余的羟基窝中形成的弱lewis酸位,对促进双氧水和环己酮生成己内酯的主反应具有催化作用。因此,用本发明方法制备的改性sn-beta催化剂,不仅能提高双氧水与环己酮beayer-villiger氧化反应生成己内酯产物的选择性,同时也能提高该反应的转化率。

[0018]

另外,通过研究还发现,对于双氧水与环己酮beayer-villiger氧化反应生产己内

酯来说,二氧六环(也称二恶烷)溶剂的用量对产物己内酯的选择性影响很大。加大溶剂用量可以通过降低水的浓度(一般来说,双氧水原料的h2o2浓度为30-70wt.%,余者为水。除了带入水以外,h2o2氧化剂反应之后还生成等摩尔量的水)来减少己内酯与水接触并发生水解开环副反应的几率。正因为如此,已有的公开文献和技术发明文献都是在很大的二氧六环溶剂用量情况下,来说明其所制备和/或改性的sn-beta沸石(不管是水热法还是后合成法)在双氧水与环己酮beayer-villiger氧化反应中对产物己内酯的选择性。举例来说,在已有文献中,溶剂二氧六环与环己酮反应物的摩尔比值多为接近50:1或更高,至少也高达35:1。不难理解,二氧六环溶剂用量大会掩盖催化剂的酸性问题。但是过高的溶剂用量根本不适合工业应用。我们发现,用本发明方法改性制备的后合成法sn-beta沸石催化剂,能够在很低的溶剂用量下抑制己内酯的水解副反应,从而提高己内酯的选择性。

[0019]

本发明所用的技术方案如下:

[0020]

一种锌离子改性sn-beta沸石的制备方法,具体步骤如下:

[0021]

第一步:脱铝beta沸石母体的制备

[0022]

原则上说,制备脱铝beta沸石母体可以使用任意硅铝比的前驱体beta沸石。所说的任意硅铝比的前驱体beta沸石可以是市售的或者按照常识自行合成的普通beta沸石产品。考虑到较低硅铝比的前驱体beta沸石完全脱铝后能够产生较多的骨架缺陷位,因而在后合成中可允许较多的锡原子进入全硅beta沸石的骨架和产生较多的路易斯酸型活性中心,而这样的sn-beta沸石催化剂无疑有利于制备高活性的双氧水与环己酮beayer-villiger氧化反应催化剂,所以本发明推荐在制备脱铝beta沸石母体时适当地选择低硅铝比的前驱体beta沸石原料。具体来说,本发明推荐使用硅铝摩尔比(sio2/al2o3)在20-100之间的前驱体beta沸石原料,优选使用硅铝摩尔比(sio2/al2o3)在25-60之间的前驱体beta沸石原料。

[0023]

前驱体beta沸石原料可通过文献报道的任何方法进行脱铝。比如,常见的高温水蒸气脱铝、edta等络合剂脱铝、有机酸和无机酸溶液脱铝,或者不同方法相结合的组合工艺脱铝。本发明对前驱体beta沸石原料的脱铝方法没有限制,只要求所得到的脱铝beta沸石母体的硅铝摩尔比(sio2/al2o3)不低于700,优选不低于800,更优选不低于900。

[0024]

鉴于用无机酸如盐酸和硝酸的溶液对前驱体beta沸石原料进行脱铝处理,具有成本低、方法简单且效率高的优点,因此建议在有条件解决废酸问题的情况下可以优选考虑用盐酸和硝酸的溶液对前驱体beta沸石原料进行脱铝处理,用于制备合格的脱铝beta沸石母体。以下专利和文献中都记载了beta沸石的酸脱铝方法:chemical communications,1998,1:87-88、microporous and mesoporous materials,1999,31:163-173、catalysis letters,2009,130(3):655-663、materials chemistry and physics,2002,78:551-557、catalysis letters,2009,130(3):655-663、microporous and mesoporous materials,2012,163:122-130、acs catalysis,2014,4(8):2801-2810、journal of co utilization,2020,36:54-63。

[0025]

一般来说,当盐酸溶液的浓度达到6m时,或者硝酸浓度达到8-15m时,很容易制备出满足本发明要求的脱铝beta沸石母体。熟悉本领域的工程师可根据自己的经验或参照已有公开文献和专利中报道的beta沸石脱铝方法,完成用前驱体beta沸石原料制备脱铝beta沸石母体的酸脱铝工作。例如,可以按照如下的常识性程序使前驱体beta沸石原料充分脱

铝:先将前驱体beta沸石原料放于80-200℃的温度环境下充分干燥,并在不低于500℃的高温下焙烧不低于3h的时间,从而保证beta沸石的孔道内没有有机物(通常为模板剂分子)。在此过程中准备好8-15m硝酸溶液。然后,按照液固比为50:1-10:1(ml/g)的比例将干燥的母体beta沸石与硝酸溶液混合,并在温度70-100℃的条件下回流10-30h。最后,通过常规的固液分离、固体产物水洗(洗至洗液显中性)、干燥和焙烧得到脱铝beta沸石母体。

[0026]

前驱体beta沸石原料的硅铝比(sio2/al2o3)测定可以用x-射线荧光光谱法(xrf);而脱铝beta沸石母体中的铝含量一般极低,因此其硅铝比(sio2/al2o3)测定需用电感耦合等离子发射光谱(icp)或原子吸收(aa)等方法。

[0027]

第二步:在脱铝beta沸石母体上采用后合成法制备sn-beta沸石

[0028]

要在脱铝beta沸石母体的骨架缺陷点上引入锡原子形成四配位的骨架锡催化活性位,原则上可根据锡源不同,采用气-固相同晶取代、液-固相同晶取代和固-固相同晶取代三种方式进行。本发明推荐采用固-固相同晶取代法。通过固-固相同晶取代技术路线在脱铝beta沸石母体的骨架缺陷点上引入锡原子形成四配位的骨架锡催化活性位,可以采用各种固体锡化物为锡原子的前驱体,比如五水合四氯化锡、二水合氯化亚锡以及醋酸锡。但要声明的是,本发明对后合成法制备sn-beta沸石的具体锡源和技术路线没有限制。之所以推荐使用固-固相同晶取代法,是因为该技术路线方法简单、可使用多种锡源、生产成本低且能满足使sn-beta沸石中非骨架锡含量少和骨架锡含量高的根本要求。具体来说,本发明建议用后合成法制备的sn-beta沸石的硅锡摩尔比(si/sn)低于100,优选低于70,更优选低于40。

[0029]

熟悉本领域的工程师可根据自己的经验或参照已有公开文献和专利中报道的同晶取代法,特别是固-固相同晶取代法制备sn-beta沸石。例如可参照以下专利和文献用锡原子来同晶取代脱铝beta沸石母体上的羟基窝缺陷位,制备出非骨架锡含量少和骨架锡含量高的sn-beta沸石:us2016279621(a1)(申请日2014-11-05)、cn106984356a(申请日2017-05-05)、acs catalysis,2014,4(8):2801-2810、angewandte chemie international edition,2012,51(47):11736-11739、硕士论文《sn-beta分子筛的快速合成及催化糖转化制备乳酸酯研究》,郑州大学(2017)。下面是用固-固相同晶取代法制备sn-beta沸石的一个例子:首先,可根据脱铝beta沸石母体的量及其骨架上缺陷位数目(与脱下来的铝原子数相当)测算需加入的锡化合物前驱体的量;然后,将充分干燥过的脱铝beta沸石母体与计量的锡化物前驱体进行充分的研磨混合;最后,将混合充分的分子筛和锡化物前驱体混合物放入高温炉内,在400-650℃条件下焙烧5-15小时,即得sn-beta沸石催化剂。

[0030]

第三步:sn-beta沸石催化剂的锌离子改性处理

[0031]

可采用锌盐的溶液对后合成法制备的sn-beta沸石进行浸渍改性来得到本发明所说的锌离子改性的sn-beta沸石催化剂。浸渍法是制备多相催化剂的常规方法,因其工艺简单、技术稳定易掌握、适应性强、对生产设备条件要求不高和加工成本低等许多优点而被广泛采用。浸渍法可分为等体积浸渍(即干浸,指浸渍液的体积用量与被浸渍固体的孔体积相当)和过量液体浸渍(指浸渍液的体积用量大于被浸渍固体的孔体积)。本发明并不限定等体积浸渍或过量液体浸渍。但要求在用等体积浸渍法时须保证全部sn-beta沸石固体都被锌离子溶液浸透,尤其是在sn-beta沸石是成型后催化剂的情况下。而在用过量液体浸渍法时,则要求在浸渍之后须用过滤、吹干等方法除去游离液体,保证充分沥干固体中的液体。

不宜用蒸干法除去浸渍物中的过量水,否则难以制备出锌离子含量均匀的改性催化剂。更不宜用去离子水对浸渍物进行水洗。水洗操作一般在离子交换法制备改性沸石催化剂的工艺中使用。本发明不建议采用离子交换法在sn-beta沸石中植入锌离子。因为锌离子与羟基窝的相互作用不是离子对之间的强相互作用,而是锌离子与硅羟基之间的弱相互作用。水洗会导致羟基窝中的锌离子流失。

[0032]

从原则上说,水溶性锌盐都可以用于本发明所说的锌离子浸渍改性。但本发明推荐使用硝酸锌和乙酸锌等焙烧后阴离子容易挥发掉或被分解掉的锌盐。当采用诸如磷酸锌和硫酸锌等锌盐时,要想办法避免难以分解的磷酸根和硫酸根等滞留和对催化剂孔道的阻塞。当然,在使用硫酸锌为锌离子的来源时,最后可用加氢还原法除去硫酸根。

[0033]

在用合适的锌盐对sn-beta沸石进行锌离子浸渍改性时,严格控制锌盐的用量很重要。很显然,当锌盐用量偏低时,sn-beta沸石中的残余羟基窝不能尽量转化为路易斯酸位;另一方面,当锌盐用量过大时,sn-beta沸石的孔道中难免会残留过多的锌离子。这些过量的锌离子会在焙烧处理时成为sn-beta沸石孔道中的客体—亚纳米zno颗粒,对沸石孔道造成阻塞。从理论上说,sn-beta沸石中的残余羟基窝缺陷数量可以先用傅里叶变换红外光谱仪测定其样品的羟基红外谱图,再通过半定量法予以确定。实际工作中可以将红外光谱表征法和改变锌盐用量进行试验尝试法相结合来确定适宜的锌盐用量。在锌盐用量适度的锌离子改性sn-beta沸石催化剂中,羟基窝缺陷的红外特征谱带(3400-3600cm-1

)应该基本消失。同时,这种适度改性的沸石催化剂在双氧水与环己酮beayer-villiger氧化生产己内酯的反应中应该表现为产物选择性和原料转化率同时提高的改性效果。

[0034]

熟悉本领域的工程师可根据自己的经验或参照已有公开文献和专利中报道的方法对sn-beta沸石进行锌离子浸渍改性处理。以下文献中都涉及了锌离子浸渍改性沸石的方法:molecular catalysis,2019,70:112-119、industrial engineering chemistry research,2020,59(37):16146-16160、journal of the american chemical society,2020,142:14674-14687、catal lett,2021,you:955-965、天然气化工(c1化学与化工),2021,46(03):48-52+99、硕士论文《锌改性zsm-5分子筛催化甲醇制芳烃》,大连理工大学(2019)、硕士论文《锌改性zsm-5用于甲醇制芳烃反应的研究》,大连理工大学(2020)。下面给出的是用锌盐溶液浸渍改性sn-beta沸石的具体例子:首先,根据拟处理的后合成法制备的sn-beta沸石的总量,以及红外光谱法测定sn-beta沸石的羟基窝数目(未被锡化合物前驱体占有的羟基窝),估计锌盐用量并进行试验性浸渍改性,同时用红外光谱检查经不同计量锌盐溶液浸渍改性的sn-beta沸石样品的残余羟基窝消失情况,选择出锌盐的适宜用量;然后,将充分干燥过的sn-beta沸石与计量的锌盐溶液进行充分混合,在一定水浴温度下搅拌浸渍一定时间。浸渍后的样品经抽滤、沥干、干过夜燥和高温焙烧,即得zn-sn-beta沸石催化剂。其中,锌盐优选硝酸锌和醋酸锌;锌盐溶液浓度以稀为佳,推荐范围为0.01-0.3m之间,优选0.05-0.15m之间;锌盐溶液体积(ml)与sn-beta沸石重量(g)的比值(液固比)不低于1:1,优选不低于3:1;浸渍温度可选60-90℃之间,优选60-80℃之间;浸渍时间可选0.5-10h,优选1-3h。锌改性的催化剂沥干水溶液后,可在50-200℃下干燥过夜,优选80-110℃下干燥过夜;经过干燥的改性催化剂可在400-600℃下焙烧3-6h。优选在450-550℃下焙烧3-6小时。

[0035]

当然,除了可用锌盐溶液浸渍法以外,还可以用锌粉还原法和二乙基锌等有机锌

的滴定法来对sn-beta沸石的残余羟基窝缺陷位进行改性修饰并产生弱路易斯酸位。与锌盐溶液相比,这些方法的特点是可以对羟基窝中的硅羟基进行定量反应。如,锌粉与硅羟基的反应式为:zn+2sioh=(sio)2zn+h2。但是,用锌粉或二乙基锌改性工艺复杂,设备要求高,改性条件苛刻,工业化难度大。例如,二乙基锌非常活泼,需要在无水的条件下操作,遇水会导致着火甚至爆炸等危险。以下文献中涉及了锌粉改性沸石催化剂的方法:博士论文《异丁烷在改性纳米hzsm-5催化剂上的转化研究》,大连理工大学(2013)、博士论文《缺陷型zsm-5沸石的表征、改性及催化性能的研究》,大连理工大学(2021)。以下文献中涉及了二乙基锌改性沸石的方法:catalysts,2019,9:100。熟悉本领域并且对运用锌粉和二乙基锌改性沸石催化剂具有足够经验的工程师,完全可以根据自己的经验用此二方法对sn-beta沸石进行锌离子改性处理。不再赘述。

[0036]

上述方法制备得到的一种锌离子改性sn-beta沸石,作为全lewis型固体酸催化剂使用,用于催化beayer-villiger氧化反应合成己内酯,具体如下:

[0037]

用本发明方法制备的改性sn-beta催化剂,不仅能提高双氧水与环己酮beayer-villiger氧化生成己内酯反应的产物选择性,同时也能提高该反应的转化率。

[0038]

对于双氧水与环己酮beayer-villiger氧化生产己内酯的反应来说,二氧六环(也称二恶烷)溶剂的用量对产物己内酯的选择性影响很大。但用本发明方法改性的后合成法sn-beta沸石催化剂,可以在很低的溶剂用量下,如溶剂二氧六环与环己酮反应物的摩尔比值在10:1-2:1范围内,抑制己内酯的水解副反应,从而提高己内酯的选择性。下面是将改性的sn-beta沸石催化剂用于双氧水与环己酮beayer-villiger氧化反应的基本方法:采用间歇釜式反应装置对双氧水与环己酮beayer-villiger氧化反应进行评价。首先向反应装置中依次加入溶剂1,4-二氧六环、反应物环己酮和计量的双氧水溶液,然后再加入一定量锌离子改性的sn-beta沸石催化剂并加热搅拌进行催化反应。其中,双氧水原料溶液的质量浓度范围为30wt%-50wt%;原料配比应满足以下要求:1,4-二氧六环:环己酮:h2o2=(2-10):1:(0.2-2),催化剂用量为0.05-0.25g/g环己酮。

[0039]

本发明的效果可以用双氧水与环己酮beayer-villiger氧化反应的原料(环己酮)转化率和产物(己内酯)选择性进行评价。反应的产物液用2014c型气相色谱仪分析分析,色谱柱的型号是ov-1101(30m

×

0.32mm

×

0.5μm)。柱温为80℃,检测器为250℃,进样口温度为250℃,程序升温。采用外标法定量计算环己酮转化率,面积归一法计算己内酯选择性。

[0040]

本发明的有益效果:

[0041]

(1)通过本发明方法制备得到的锌离子改性sn-beta沸石作为催化剂,不仅能提高双氧水与环己酮beayer-villiger氧化反应生成己内酯产物的选择性,同时也能提高该反应的转化率。

[0042]

(2)通过本发明方法制备得到的锌离子改性sn-beta沸石作为催化剂,能够在很低的溶剂用量下抑制己内酯的水解副反应,从而提高己内酯的选择性。

[0043]

(3)本发明方法可以被用于直接水热法合成的sn-beta的改性,也可以被用于相应的ti-beta沸石的改性,以及含sn和含ti其它沸石的改性。

附图说明

[0044]

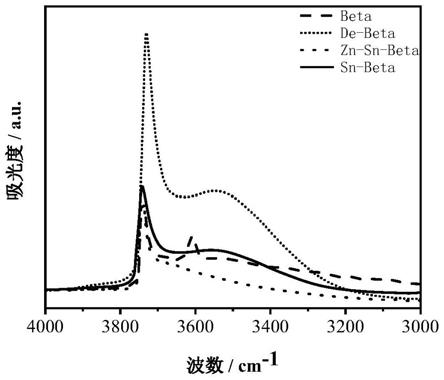

图1为实施例1中beta沸石脱铝前后与sn-beta沸石改性前后的羟基振动红外谱

图。

具体实施方式

[0045]

下面通过实施例对本发明做进一步说明,但是本发明不受这些实施例的限制。

[0046]

实施例1:本实施例用于说明后合成法制备的sn-beta沸石催化剂经过锌离子浸渍改性后,残余羟基窝消失,改性催化剂在环己酮和双氧水的baeyer-villiger氧化反应中的环己酮转化率和己内酯选择性都得到改善。

[0047]

第一步:脱铝beta沸石母体的制备

[0048]

(1)用购买到的硅铝比(sio2/al2o3)为25的前驱体beta沸石原料来制备脱铝beta沸石母体;

[0049]

(2)先将硅铝比(sio2/al2o3)为25的前驱体beta沸石原料在120℃下干燥过夜,然后在550℃下焙烧3h以完全脱除其孔道内的有机物。

[0050]

注意:在实施本步骤时,如发现样品在焙烧过程中无黑烟冒出,或焙烧之后样品显示完全白色,说明样品中已不存在有机物。回收样品备用。

[0051]

但如果样品在焙烧过程中有黑烟冒出且3h后样品仍现黑、或灰或黄色,则说明样品中的有机物(主要是模板剂)还没有被完全去除。因此,应适当延长焙烧时间,直到样品完全变白为止;

[0052]

(3)配制13m硝酸溶液。然后在搅拌下按照液固比为20:1(ml/g)的比例将20g干燥后的硅铝比(sio2/al2o3)为25的前驱体beta沸石原料加入到盛有400ml 13m硝酸溶液的三口烧瓶中。接着在搅拌下将料液加热到100℃,并使料液在该温度下连续搅拌酸脱铝处理20h。在此期间,三口烧瓶保持冷凝回流。脱铝反应进行20h后,将料液冷却,过滤回收固体产物。然后用去离子水将固体产物反复洗涤至中性,再进行干燥(110℃下过夜)和焙烧处理(550℃,3h),从而制得脱铝beta沸石母体。用icp法测得脱铝beta沸石母体的硅铝比(sio2/al2o3)为980。

[0053]

第二步:在脱铝beta沸石母体上采用后合成法制备sn-beta沸石

[0054]

(1)以二水合氯化亚锡为锡源,采用固-固相同晶取代法在脱铝beta沸石母体基础上制备sn-beta沸石;

[0055]

(2)取10g脱铝beta沸石母体,根据脱铝beta沸石母体的用量及其骨架上缺陷位数目(与脱下来的铝原子数相当)测算二水合氯化亚锡的用量大约为1.25g。将计量的二水合氯化亚锡与计量的脱铝beta沸石母体充分研磨混合均匀;

[0056]

(3)将研磨混合均匀的二水合氯化亚锡和脱铝beta沸石母体的混合物放入卧式高温焙烧炉内的石英管中,以10℃/min的升温速率升温至550℃,然后在550℃下总计焙烧6小时,用于进行固-固相同晶取代反应。在此期间,首先用氮气以60ml/min的气量吹扫3小时,然后在同样气量下改用空气吹扫3小时。结束固-固相同晶取代反应之后,收集sn-beta沸石产品备用。

[0057]

(4)用xrf测定sn-beta沸石产品的si/sn比组成,结果显示得到了si/sn=20的sn-beta沸石。用傅里叶变换红外光谱法表征该样品的羟基谱带,结果如图1中的sn-beta线所示。从羟基红外光谱可以看出,所制备的si/sn=20的sn-beta沸石中还有一些残余的骨架缺陷位未被锡原子同晶取代。

[0058]

第三步:sn-beta沸石催化剂的锌离子改性处理

[0059]

(1)用硝酸锌水溶液为浸渍液,采用过量浸渍法对si/sn=20的sn-beta沸石进行锌离子改性处理;

[0060]

(2)为了确定硝酸锌浸渍液的适宜浓度,首先对si/sn=20的sn-beta沸石样品羟基红外谱图中的3400-3600cm-1

谱带进行了半定量分析,用于估计残余羟基窝缺陷数量。在此基础上和预定的液固比为4:1(ml/g)的前期下,确定了尝试性试验的硝酸锌浓度范围在0.01-0.3m之间。根据试验所得试改性样品的羟基红外光谱变化情况,确定了硝酸锌浸渍液的适宜浓度为0.15m;

[0061]

(3)在搅拌下,将2.5gsi/sn=20的sn-beta沸石样品加入10ml 0.15m的硝酸锌溶液中。然后在60℃的水浴温度下对sn-beta沸石催化剂进行2h过量浸渍法处理;

[0062]

(4)浸渍处理结束后,通过离心分离回收改性的固体催化剂,并将湿催化剂放在空气中沥干水分。当长时间没有液滴沥出时,可将湿的催化剂固体转移到110℃烘箱中进行过夜干燥。然后,用马弗炉在540℃下把干燥后的改性样品再焙烧6小时,得到了锌离子改性后的sn-beta沸石(zn-sn-beta-1);

[0063]

(5)对改性催化剂进行红外光谱羟基表征,其羟基红外光谱图如图1中的zn-sn-beta-1线所示。从该谱图中可以看到,zn-sn-beta-1催化剂样品在3400-3600cm-1

之间的表示羟基窝的谱带已经基本消失。这说明通过浸渍改性处理,锌离子已经占据了sn-beta沸石催化剂的残余羟基窝缺陷位。

[0064]

第四步:用锌离子改性的sn-beta沸石催化剂催化双氧水和环己酮beayer-villiger氧化反应,合成己内酯。

[0065]

(1)用250ml圆底烧瓶为反应器,按照1,4-二氧六环:环己酮:h2o2摩尔比为4:2:1的比例投料。首先向反应器中加入4.11g1,4-二氧六环作溶剂,然后加入1.96g环己酮、0.5g改性后的sn-beta沸石(zn-sn-beta-1)和0.68g50 wt%的双氧水,放入转子,接好冷凝水;(2)开启搅拌,并将油浴锅温度设置为60℃,开始加热。反应器到达指定反应温度后开始计时,反应时间定为2h。

[0066]

(3)反应结束后,通过对反应液进行离心处理,取上清液进行气相色谱分析。根据色谱分析数据,计算得到反应结果是:环己酮转化率27.75%(理论转化率50%),产物己内酯选择性93.80%。

[0067]

对比实施例1:本对比实施例用于说明,如不经过锌离子浸渍改性,而是将后合成法制备的sn-beta沸石催化剂直接用于双氧水和环己酮beayer-villiger氧化反应,则环己酮的转化率降低,己内酯的选择性也降低。

[0068]

重复实施例1,但是将第二步制备出来的sn-beta沸石催化剂,在不经过第三步锌离子改性处理的情况下,直接用于第四步双氧水和环己酮beayer-villiger氧化反应。则反应结果变成环己酮转化率22.36%,产物选择性91.73%。与实施例1进行对比可以看出,锌离子浸渍改性制备的sn-beta沸石催化剂可以提高环己酮的转化率与己内酯的选择性。

[0069]

对比实施例2:本对比实施例用于说明,如使用低浓度硝酸对硅铝比(sio2/al2o3)为25的前驱体beta沸石原料进行不充分的脱铝处理,脱铝程度远远低于本发明对脱铝beta沸石母体的硅铝比最低要求(不低于700),则锌离子改性催化剂也难以达成预期改性效果。

[0070]

重复实施例1,但是在第一步,使用0.7m硝酸溶液对硅铝比(sio2/al2o3)为25的前

驱体beta沸石原料进行脱铝处理,则脱铝beta沸石母体的硅铝比仅可达到180。在此基础上制备出的锌离子改性sn-beta沸石催化剂在双氧水和环己酮beayer-villiger氧化反应中,环己酮转化率只有10.36%,产物选择性91.03%。本对比实施例1说明,脱铝beta沸石母体的脱铝程度不充分时,改性催化剂上与锡和锌有关的反应活性中心少,不利于提高环己酮的转化率。对比实施例3:本对比实施例用于说明,如在双氧水和环己酮b-v氧化反应中溶剂使用量大,有利于环己酮的转化率和己内酯选择性的提高。但是,溶剂用量过大,显然不利于实现工业化。

[0071]

重复实施例1,但是在进行beayer-villiger氧化反应评价时,按照1,4-二氧六环:环己酮:h2o2摩尔比为40:2:1的比例投料。则反应结果是环己酮转化率24.43%,产物选择性93.89%。与实施例1进行反应结果的比较可以看出,高溶剂量有利于提高环己酮的转化率与己内酯的选择性。但是在高溶剂用量下,反应液中产物的浓度很低,产物的分离能耗很大,不符合双碳经济目标要求,因而不利于工业化。

[0072]

对比实施例4:本对比实施例用于说明,如在双氧水和环己酮b-v氧化反应中溶剂使用量大,有利于环己酮的转化率和己内酯选择性的提高。即使sn-beta沸石催化剂不经过锌离子改性也可以达到同样良好的反应结果。也就是说,溶剂用量大,存在掩盖催化剂选择性差的问题。而催化剂选择性差的问题终将在工业化时被暴露出来,因为工业化时不可能采用溶剂量过大的反应方式。

[0073]

重复实施例1,但是,一方面将第二步制备出来的sn-beta沸石催化剂,在不经过第三步锌离子改性处理的情况下,直接用于第四步双氧水和环己酮beayer-villiger氧化反应,另一方面,在进行beayer-villiger氧化反应评价时,按照1,4-二氧六环:环己酮:h2o2摩尔比为40:2:1的比例投料。则反应结果是环己酮转化率23.96%,产物选择性94.45%。

[0074]

实施例2:本实施例用于说明,硝酸锌浸渍液的浓度是影响锌离子浸渍改性sn-beta沸石催化剂效果的重要因素。

[0075]

重复实施例1,但是在进行到第三步锌离子浸渍改性时,依次将硝酸锌溶液浓度改为0.05m和0.3m,则改性后得到的zn-sn-beta沸石催化剂在双氧水和环己酮beayer-villiger氧化反应中的环己酮转化率分别为25.47%和24.23%,己内酯产物选择性分别为93.44%和96.68%,从与实施例1的对比中可以看出,硝酸锌浸渍液浓度在0.15m时,改性催化剂不仅能提高己内酯的选择性,而且对环己酮转化率的提高程度也最高。

[0076]

实施例3:本实施例用于说明,锌离子浸渍改性的温度是影响锌离子浸渍改性sn-beta沸石催化剂效果的重要因素。

[0077]

重复实施例1,但是在进行第三步锌离子浸渍改性时,将浸渍温度依次改为40℃、80℃和90℃,则改性后得到的zn-sn-beta沸石催化剂用于双氧水和环己酮b-v氧化反应时,环己酮转化率分别为23.63%、24.68%和21.68%,己内酯产物选择性分别为93.50%、96.41%和94.35%。从与实施例1的对比中可以看出,锌离子浸渍改性温度为60℃时,效果最佳。

[0078]

实施例4:本实施例用于说明,在进行锌离子浸渍改性时锌盐溶液与sn-beta沸石催化剂的液固比是影响锌离子浸渍改性催化剂效果的重要因素。

[0079]

重复实施例1,但是在进行第三步锌离子浸渍改性时,将锌盐溶液与sn-beta沸石催化剂的液固比(ml/g)依次改为10:1和20:1,则改性后得到的zn-sn-beta沸石催化剂用于

双氧水和环己酮b-v氧化反应时,环己酮转化率分别为19.08%和22.96%,己内酯产物选择性分别为95.79%和96.24%。从与实施例1的对比中可以看出,锌盐溶液与sn-beta沸石催化剂的液固比为4:1时,效果最佳。

[0080]

实施例5:本实施例用于说明,锌离子浸渍改性时间是影响锌离子浸渍改性sn-beta沸石催化剂效果的重要因素。

[0081]

重复实施例1,但是在进行第三步锌离子浸渍改性时,将浸渍改性时间依次改为1h和3h,则改性后得到的zn-sn-beta沸石催化剂用于双氧水和环己酮b-v氧化反应时,环己酮转化率分别为22.55%和24.20%,己内酯产物选择性分别为92.68%和92.91%。从与实施例1的对比中可以看出,锌离子浸渍改性时间为2h时,效果最佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1