一种木器粉末涂料表面涂装工艺的制作方法

1.本发明用于木器家具涂装技术领域,特别是涉及一种木器粉 末涂料表面涂装工艺。

背景技术:

2.近年来,粉末喷涂逐渐在木制品家具涂装方面得到应用,它 可以最大限度地减少木制品含水率变化和尺寸变化,同时涂层可 以达到更高的光泽和明亮的颜色效果,可有效封闭板材内的甲醛 等有害物质,健康环保,涂料利用率可达99%以上,是传统涂 层涂装的升级替代品。

3.现有技术中,木器家具板材的粉末涂装存在以下缺点:

4.1.常规粉末涂料熔融固化温度较高,一般在150℃以上,实 木板、人造板均无法承受,从而容易产生开裂、变形翘曲等现象;

5.2.大部分粉末涂料熔融后反应固化时间较长,产线线速在 1-2m/min左右,生产效率慢。

技术实现要素:

6.本发明的目的在于至少解决现有技术中存在的技术问题之 一,提供一种木器粉末涂料表面涂装工艺,其能够降低加热温度, 避免板件变形开裂,提高产线线速度,提高生产效率和产品质量。

7.本发明解决其技术问题所采用的技术方案是:

8.一种木器粉末涂料表面涂装工艺,包括以下步骤:

9.对板件进行封边;

10.预热所述板件;

11.静电喷涂粉末涂料到板件上,粉末涂料的组分及比例为:

12.低温聚酯树脂30%-60%、高官能度环氧树脂20%-40%、颜填 料20%-40%、助剂1%-9%;

13.加热所述板件,使所述板件的温度达到80-120℃,所述涂 料发生熔融交联反应;

14.加热所述板件,使所述板件的温度达在80-100℃,所述涂 料流平后固化;

15.冷却后检验。

16.结合上述实现方式,在本发明的某些实现方式中,预热所述 板件时,预热烘烤时间为60-80s,能量密度在15-20kw/m2,所 述板件的温度达到60-80℃。

17.结合上述实现方式,在本发明的某些实现方式中,静电喷涂 所述涂料时,线速度在5-6m/min,喷涂厚度在80-110μm。

18.结合上述实现方式,在本发明的某些实现方式中,加热所述 板件以使所述涂料发生熔融交联反应时,加热时间为30-50s, 能量密度为25-40kw/m2。

19.结合上述实现方式,在本发明的某些实现方式中,加热所述 板件以使所述涂料流

平固化时,能量密度为15-20kw/m2。

20.结合上述实现方式,在本发明的某些实现方式中,所述板件 采用催化天然气的方式进行预热,所述板件采用电加热的方式进 行加热以使所述涂料发生熔融交联反应。

21.结合上述实现方式,在本发明的某些实现方式中,预热所述 板件前,还包括打磨所述板件,以去除所述板件上的毛刺。

22.结合上述实现方式,在本发明的某些实现方式中,打磨所述 板件时,依次采用240#、320#、400#型号的砂纸进行打磨。

23.结合上述实现方式,在本发明的某些实现方式中,所述板件 采用uv涂料辊涂封边或pur纸封边。

24.结合上述实现方式,在本发明的某些实现方式中,当所述板 件为高光产品时,所述板件冷却后先水磨抛光,再下架检验。

25.上述技术方案中的一个技术方案至少具有如下优点或有益 效果之一:该技术方案的木器粉末涂料表面涂装工艺,其施工过 程可将板件的温度控制在120℃以内,可避免板件发生变形、开 裂等现象,同时产线线速度提升,生产效率提高。通过优选高官 能度环氧树脂与聚酯树脂配比并结合以上施工工艺可保证在相 对低温的固化条件下,达到不逊于常规粉末的交联密度,最终板 件表面涂层具备:

①

铅笔硬度可达到h(gb/t 6739-2006);

②ꢀ

耐黄变

△

e≤3.0(gb/t 23983-2009);

③

耐干热优于3级(gb/t4893.3-2005)、耐湿热优于3级(gb/t 4893.2-2005);

④

耐 冷热温差无裂纹、鼓泡、失光失色等现象(gb/t 4893.7-2013)。

具体实施方式

26.本发明中,如果有描述到方向(上、下、左、右、前及后)时, 其仅是为了便于描述本发明的技术方案,而不是指示或暗示所指 的技术特征必须具有特定的方位、以特定的方位构造和操作,因 此不能理解为对本发明的限制。

[0027][0028]

本发明中,“若干”的含义是一个或者多个,“多个”的含 义是两个以上,“大于”“小于”“超过”等理解为不包括本数;

ꢀ“

以上”“以下”“以内”等理解为包括本数。在本发明的描 述中,如果有描述到“第一”“第二”仅用于区分技术特征为目 的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的 技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0029]

本发明中,除非另有明确的限定,“设置”“安装”“连接

”ꢀ

等词语应做广义理解,例如,可以是直接相连,也可以通过中间 媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以 是一体成型;可以是机械连接,也可以是电连接或能够互相通讯; 可以是两个元件内部的连通或两个元件的相互作用关系。所属技 术领域技术人员可以结合技术方案的具体内容合理确定上述词 语在本发明中的具体含义。

[0030]

本发明的实施例提供了一种木器粉末涂料表面涂装工艺,包 括以下步骤:

[0031]

对板件进行封边,避免板件的边缘部分粗糙,确保边缘部分 的平整度;

[0032]

预热板件,使板件内部的水分向板件的表面移动,为后续粉 末涂料的熔融固化做准备,同时降低后续升温的难度,有利于提 高产线线速度;

[0033]

静电喷涂粉末涂料到板件上,粉末涂料的组分及比例为:低 温聚酯树脂30%-60%、高官能度环氧树脂20%-40%、颜填料 20%-40%、助剂1%-9%;

[0034]

加热板件,使板件的温度达到80-120℃,涂料发生熔融交 联反应,以提高板件的强度、耐热性、耐磨性等性能;

[0035]

加热板件,使板件的温度达到80-100℃,涂料流平后固化, 确保板件的表面平整、光滑且均匀;

[0036]

冷却后检验。

[0037]

该技术方案的木器粉末涂料表面涂装工艺,其施工过程可将 板件的温度控制在120℃以内,可避免板件发生变形、开裂等现 象,同时产线线速度提升,生产效率提高。通过优选高官能度环 氧树脂与聚酯树脂配比并结合以上施工工艺可保证在相对低温 的固化条件下,达到不逊于常规粉末的交联密度,最终板件表面 涂层具备:

①

铅笔硬度可达到h(gb/t 6739-2006);

②

耐黄变

ꢀ△

e≤3.0(gb/t 23983-2009);

③

耐干热优于3级(gb/t 4893.3-2005)、耐湿热优于3级(gb/t 4893.2-2005);

④

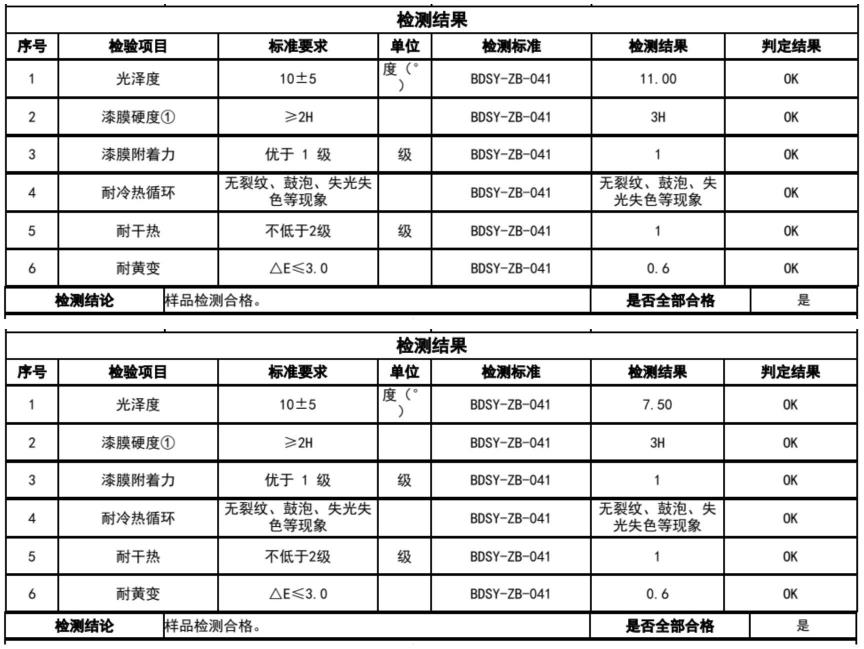

耐 冷热温差无裂纹、鼓泡、失光失色等现象(gb/t 4893.7-2013), 耐黄变、耐干热、耐湿热以及冷热循环均符合使用要求。以下为2组板件在采用该技术方案的木器粉末涂料表面涂装工艺后,其 检测效果如下:

[0038][0039]

在一些实施例中,板材的含水率在6%-12%,确保板材具有 较好的导电性,保证较佳的静电喷涂效果。

[0040]

在一些实施例中,预热板件时,预热烘烤时间为60-80s, 能量密度在15-20kw/m2,板件的温度达到60-80℃,即可将板 件内部的水分蒸发到表层,增加导电性,同时为后续粉末熔融固 化工序提供初始温度,降低快速升温的难度,提高生产效率。

[0041]

在一些实施例中,静电喷涂粉末涂料时,线速度在5-6m/min, 喷涂厚度在80-110μ

m。板件具有初始温度后,粉末涂料熔融固 化的时间缩短,产线静电喷涂的线速度可提高至5-6m/min,生 产效率提升。

[0042]

在一些实施例中,加热板件以使涂料发生熔融交联反应时, 加热时间为30-50s,能量密度为25-40kw/m2,板件可在30-50s 内可快速升温至80-120℃,涂料即可开始熔融交联反应。

[0043]

在一些实施例中,加热板件以使涂料流平固化时,能量密度 为15-20kw/m2,确保板件温度控制在80-100℃范围内流平固化。

[0044]

在一些实施例中,板件采用催化天然气的方式进行预热,板 件采用电加热的方式进行加热以使涂料发生熔融交联反应。

[0045]

在一些实施例中,预热板件前,还包括打磨板件,以去除板 件上的毛刺,保证产品质量。

[0046]

在一些实施例中,打磨板件时,依次采用240#、320#、400# 型号的砂纸进行打磨,由粗到细依次打磨板件,确保板件表面光 滑、无毛刺。

[0047]

更进一步地,打磨板件后,还需对板件进行辊边加砂光,以 及辊面加砂光,若板件存在异形面还需进行手工砂磨,确保板件 具有良好的光洁度,有利于改善静电喷涂的效果,同时利于涂料 流平,而后即可预热板件以及进行静电喷涂等系列工作。其中, 异形面可以理解为无法通过机器实现辊边、辊面及砂光的较为复 杂的面。

[0048]

在一些实施例中,板件采用uv涂料辊涂封边或pur纸封边, uv涂料具有防止污染及节能效果,涂饰的化学性、物理性优异; pur纸即聚氨酯纸质,材料性能优异,通过封边可保证板件的边 缘部分的平整度。

[0049]

在一些实施例中,当板件为高光产品时,板件冷却后先水磨 抛光,再下架检验,满足产品的表面光滑度要求。

[0050]

在本说明书的描述中,参考术语“示例”、“实施例”或“一 些实施例”等的描述意指结合该实施例或示例描述的具体特征、 结构、材料或者特点包含于本发明的至少一个实施例或示例中。 在本说明书中,对上述术语的示意性表述不一定指的是相同的实 施例或示例。而且,描述的具体特征、结构、材料或者特点可以 在任何的一个或多个实施例或示例中以合适的方式结合。

[0051]

当然,本发明创造并不局限于上述实施方式,熟悉本领域的 技术人员在不违背本发明精神的前提下还可作出等同变形或替 换,这些等同的变型或替换均包含在本技术权利要求所限定的范 围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1