一种处理VOCs的低温等离子体协同催化剂及其制备方法和应用

一种处理vocs的低温等离子体协同催化剂及其制备方法和应用

技术领域

1.本发明涉及一种低温等离子体催化剂技术领域,尤其涉及一种用于处理vocs的核壳结构的低温等离子体协同催化剂及其制备方法和其在低温等离子体处理vocs中的应用。

背景技术:

2.挥发性有机化合物(volatile organic compounds,vocs)是指具有挥发性并且能参与光化学反应的一类有机化合物。我国定义为在常温下饱和蒸气压约大于70pa,常压下沸点低于260℃的有机化合物。vocs要包括酯类、烷类、芳烃类、烯类、卤烃类、醛类、酮类以及其他化合物。目前,我国vocs排放量总量已超氮氧化物、二氧化硫排放量,vocs已成为我国大气污染的主要来源。vocs是光化学烟雾,对流层臭氧二次气溶胶的前驱体,经过复杂的物理化学反应后会导致二次污染、温室效应以及区域气候变化等,并且挥发性有机化合物具有毒性,致癌性,危害环境的同时对人类的生命健康造成威胁。因此有效降低vocs的排放,对于保护人类和环境都是具有重要意义的。

3.目前对于vocs的处理方法主要有吸收技术、冷凝技术、生物降解技术、燃烧技术、光催化技术、等离子体技术等。在诸多vocs治理技术中,低温等离子体(non-thermal plasma,ntp)技术具有以下突出的优点:(1)在常温常压下工作,操作简单;(2)该技术可以同时去除多组分的vocs;(3)该技术能够快速降解vocs。但是,单纯的低温等离子体技术只适用于中低浓度vocs的脱除,同时该技术需要较高的电压,耗能高、选择性低,部分vocs在降解过程中会生产成有毒的中间产物,等离子放电过程还会产生nox,臭氧等副产物。为了克服这些不足,将低温等离子体与催化氧化技术耦合,即在等离子体的放电区域装填催化剂,在等离子体与催化剂协同作用下,可以有效利用等离子体降解过程产生的高能量物质和中间产物,显著提高对vocs有机污染物的催化效率和选择性。

4.根据催化剂是否处于反应器的电场内,可将低温等离子消除技术分为一段式(in plasma catalysis,ipc),中间式(middle plasma catalysis,mpc),二段式(段式(post plasma catalysis,ppc)。一段式是将催化剂填满放电区域,等离子体与催化剂相互影响产生协同作用;中间式是将催化剂置于刚好处电场区域的范围外,利用等离子体区域内产生的短寿命活性物质与未反应vocs反应;二段式是将催化剂置于电场区域的范围外,利用等离子体内产生长寿命活性物质与未反应的vocs反应;三种类型的等离子体催化剂因所处位置不同,催化机理存在差异,因而催化剂也存在显著不同。

5.一段式等离子体协同催化剂反应体系最为复杂,但一段式具有效率高,结构简单,可充分利用活性物质的优点。目前等离子体协同催化剂一般由多孔吸附材料和其负载的活性组分组成。多孔吸附材料主要包括活性炭、分子筛、氧化铝等,他们拥有较大的吸附容量和比表面积。活性组分可分为贵金属催化剂和过渡金属催化剂,其中贵金属催化剂主要以pt、au、pd等为主,过渡金属催化剂以cu、mn、cr、la、ce、zr等为主。

6.cn201611199989公开了一种双金属整体式等离子体催化剂,采用过量浸渍法制备

催化剂,活性组分选自mn、ce、la,氧化铝为催化剂载体,最后将催化剂浆料负载在堇青石蜂窝陶瓷载体上,所得整体式双金属等离子体催化剂造常温常压下对甲苯等vocs具有较好的去除效果。

7.cn202110565806公开了一种协同放电等离子体催化降解工业废气的mn-co-la复合催化剂,通过溶胶-凝胶法制备催化剂,所述复合催化剂包括活性组分和干凝胶载体,其中活性组分为mn、co和la,其尺寸为4-8nm;所述活性组分均匀有序的分布在干凝胶载体内。该催化剂在放电等离子体协同作用下,对乙酸乙酯有着较好的去除效果,在浓度为250-300ppm条件下,降解率可达90%以上。

8.cn202110562798公开了一种适用于低温等离子体的高疏水tio2@zif-8催化剂,利用水热法制备该催化剂,基于超分子自组装方法,以六水合硝酸锌为zn

2+

来源,二甲基咪唑为有机配体。在zif-8超分子自组装合成过程中引入不同量的超小tio2金属纳米颗粒使得tio2在zif-8内部实现单分散,提高催化剂在等离子体催化体系内的电子利用率、o3分解效率和

·

o生成量,并提高催化剂对高湿度环境的耐受性。

9.cn202011290495公开了一种低温等离子体分解vocs的分子筛吸附-催化剂、制备方法及应用,该发明先制得金属改性的m-zsm-5分子筛,然后采用二次晶化的方法在m-zsm-5分子筛外表面生长一层疏水的纯硅silicalite-1壳层,赋予其优异的疏水性,从而实现在相对湿度较高氛围下选择性吸附vocs的目的。

10.目前,已经公开的低温等离子体协同催化剂普遍存在稳定性差的问题,特别是营造等离子体环境需要较高的击穿电压,催化剂容易出现失活,因此,开发一种制备工艺简便、催化活性和稳定性较好能够有效的在低温等离子体体系下对于vocs进行治理的催化剂对于vocs的去除具有极高的价值。

技术实现要素:

11.针对现有技术的不足,本发明提供了一种用于处理vocs的低温等离子体协同催化剂及其制备方法和应用

。

本发明提供的催化剂具有核壳结构,壳层为片状纳米材料自组装形成的3d结构,在低温等离子体体系中催化活性及稳定性均优于现有技术。

12.本发明第一方面提供了一种低温等离子体协同催化剂,其特征在于,催化剂具有核壳结构,所述核层为选自13x,hzsm-5,hβ、3a中的一种或多种的分子筛,所述壳层为过渡金属硅酸盐化合物和第二活性金属;其中,所述过渡金属选自ni、co中的一种,所述第二活性金属为fe、cu中的一种;所述分子筛与过渡金属和第二金属的总量以氧化物计质量比为1~8∶1;所述过渡金属与第二活性金属的摩尔比为0.1~5∶1。

13.进一步的,所述过渡金属硅酸盐为片层结构,具有介孔结构,同时形成3d花状结构。

14.进一步的,所述分子筛优选hzsm-5。

15.进一步的,所述过渡金属硅酸盐为ni

x

si2o5(oh)4、co

x

si2o5(oh)4、co2si等。

16.进一步的,所述第二活性金属优选fe。

17.进一步的,所述分子筛与过渡金属和第二金属的总量以氧化物计质量比优选1~3∶1。

18.进一步的,所述过渡金属与第二活性金属的摩尔比优选为0.5~2∶1。

19.本发明第二方面提供了一种低温等离子体协同催化剂的制备方法,包括以下步骤:

20.(1)将过渡金属的可溶性前驱体盐和第二活性金属的可溶性前驱体盐溶于去离子水中,搅拌均匀,得到混合前驱体盐溶液;

21.(2)向步骤(1)所得的混合溶液中加入弱碱、分子筛和络合盐后搅拌均匀,将混合溶液转移至反应器中,在130℃~200℃下水热8h~24h,反应结束后冷却至室温;

22.(3)分离得到步骤(2)所得固体产物,对其进行洗涤、干燥和焙烧,即得固体粉末催化剂。

23.进一步的,所述步骤(1)中过渡金属的可溶性前驱体盐选自ni(no3)2、niso4、nicl3、co(no3)2、coso4、cocl2等,所述第二活性金属的可溶性前驱体盐选自fe(no3)3、fe(no3)2、feso4、fecl3、cu(no3)2、cuso4、cucl2等。

24.进一步的,所述步骤(1)中过渡金属的可溶性前驱体盐和第二活性金属的可溶性前驱体盐的摩尔比为0.5~2∶1,优选1∶1;过渡金属的可溶性前驱体盐浓度为0.01~0.2mol/l。

25.进一步的,所述步骤(2)中弱碱为尿素、碳酸氢钠或碳酸氢铵中一种,所述弱碱与过渡金属的摩尔比为1~8∶1;所述分子筛为13x,hzsm-5,hβ、3a中的一种或多种,优选hzsm-5;所述络合盐为柠檬酸三钠,所述络合盐与过渡金属盐的摩尔比为0.01~0.5∶1,优选0.05∶1;所述分子筛的用量与过渡金属和第二金属的总量以氧化物计的质量比为1~8∶1。

26.进一步的,所述步骤(2)水热温度为160~180℃,反应时间为12~16h。

27.进一步的,所述步骤(3)中干燥温度为60~120℃,干燥时间为8~24h;焙烧温度为350~550℃,焙烧时间为2~6h。

28.进一步的,所述制备方法所得催化剂具有核壳结构,所述核层为分子筛,所述壳层含有过渡金属硅酸盐,所述过渡金属硅酸盐为片层结构,并具有3d花状结构,还具有介孔结构。

29.本发明第三方面提供了一种处理vocs的低温等离子技术,其特征在于,采用一段式等离子体协同催化剂,所述催化剂为上述核壳催化剂或由上述制备方法制得的核壳催化剂。

30.与现有技术相比,本发明所述制备方法具有如下有益效果:

31.(1)本发明提供了一种核壳结构的低温等离子体协同催化剂,其中核层分子筛对vocs具有很强的吸附性,并且作为壳层的骨架并提供了反应空间,壳层结构为片状硅酸盐组成的花状结构,形成了新的电容器增强电场,产生更多的活性物种,同时壳层具有大量介孔结构,有效提高了活性物种的传递,得益于核层分子筛优异的吸附性能,有更多的vocs分子被活化,与短寿命活性物种发生反应,核层与壳相互协同,使催化剂的活性得到大幅提升。

32.(2)镍、钴与分子筛脱下的硅形成具有片状结构的硅酸盐,2d片状结构可自组装成3d花状结构,使得放电更为均匀,使得催化剂的表面结构可以保持良好的稳定性,而颗粒状结构容易形成局部热点导致团聚失活,片层结构越小,其间距越小,间场强越大,电容越大,电荷量越大,越有利于等离子的产生和催化反应,同时加入第二活性金属在分子筛表面形成颗粒结构,通过调整过渡金属和第二活性金属的比例,可以调节片状结构的尺寸,有效提

高催化剂的活性和稳定性,本发明所得双金属催化剂性能大大优于单金属催化剂。

33.(3)不同制备方法对低温等离子体协同催化剂的结构和性能影响巨大,本发明经过大量研究发现采用水热法,并配合弱碱和络合剂,可使过渡金属与分子筛中的硅形成片状硅酸盐,进而得到3d结构的核壳催化剂,而普通水热法、沉淀法、浸渍法等制备方法只等得到块状或颗粒状金属氧化物壳层催化剂,无论是催化性能还是稳定性均远不及本发明制得的催化剂。

34.(4)本发明所得催化剂对乙酸乙酯的转化率可在长时间内维持在100%,对co2的选择性在长时间内维持在55%,催化剂不仅活性优异,并且在等离子体放电环境中性能稳定,大大改善了现有技术中等离子体协同催化剂容易失活的问题。

附图说明

35.所提供附图可对本发明进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

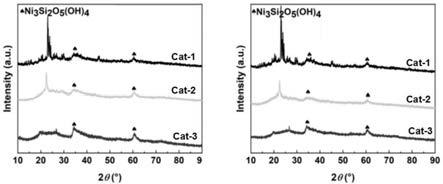

36.图1为实施例1~3所得催化剂cat-1、cat-2、cat-3反应前后的xrd图。

37.图2为实施例1~3所得催化剂cat-1、cat-2、cat-3反应前后的sem图。

38.图3为实施例1~3所得催化剂cat-1、cat-2、cat-3的活性与稳定性。

39.图4为实施例4所得催化剂cat-4的xrd图。

40.图5为实施例4所得催化剂cat-4的反应前后的sem图。

41.图6为实施例5~8所得催化剂cat-5、cat-6、cat-7,cat-8的xrd图。

42.图7为实施例5~8所得催化剂cat-5、cat-6、cat-7,cat-8的sem图。

43.图8为实施例5~8所得催化剂cat-5、cat-6、cat-7,cat-8的活性和稳定性。

44.图9为实施例9~11所得催化剂cat-9,cat-10、cat-11的活性和稳定性。

45.图10为比较例1~3所得催化剂cp-1、cp-2、cp-3的xrd图。

具体实施方式

46.以下特定的具体实施例及附图用以对本发明的制备及应用进行详细阐述,熟悉此技艺的人士可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。本说明书所附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉本领域相关技术的普通技术人员了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容得能涵盖的范围内。

47.以下以实施例说明本发明所提供制备方法的详细制作流程与条件。

48.实施例1

49.将1.24g ni(no3)2·

6h2o与1.73g fe(no3)3·

9h2o溶于60ml去离子水中,待金属盐完全溶解后,加入1.542g的尿素以及1.344g分子筛hzsm-5,0.055g柠檬酸三钠,搅拌30min,将混合溶液转移到水热釜中并置于均相反应器中进行反应。将反应温度设置为180℃,反应时间设置为12h,转速为200r/min。反应结束后冷却至室温,将反应后的料液用砂芯漏斗过滤,并将抽滤出的固体用去离子水和乙醇反复清洗三次料,然后置于100℃烘箱中干燥12h。将干燥后的固体料放在马弗炉中,以5℃/min的升温速度升至400℃,焙烧3h,自然冷却后取

出,将所得催化剂记为cat-1,具体为ipc-2(hzsm-5)@1(ni1fe1)(可简写为hzsm-5@nife),其中hzsm-5分子筛与金属(以金属氧化物nio、fe2o3计)的质量比为2∶1,ni与fe的摩尔比为1∶1。

50.催化剂评价方法:以乙酸乙酯作为目标物模拟vocs。

51.采用dbd反应器作为主反应器,反应器主要由内电极(外径18.5mm),石英管(内径22mm,壁厚2mm),铜网(长20mm)组成,放电间隙2mm,内电极通过低压导线连接源并地,铜网通过高压导线连接电源。电源型号为南京苏曼ctp-2000,电源中心频率为10khz。催化剂压片过筛(20目),将催化剂充满整个放电区域,填充体积约3ml,测试功率为35w。空气钢瓶分两路,一路经鼓泡器,鼓泡器内为乙酸乙酯溶液,另一路为稀释气,两路气体进入混合器混合后通入dbd反应器(设置旁路),乙酸乙酯初始浓度控制在800ppm,流量为220ml/min,尾气(或未反应混合气)通过阀门控制,通过气相色谱直接检测乙酸乙酯浓度,二氧化碳通入甲烷转化炉(温度360℃)转化为甲烷,然后再通过气相色谱检测甲烷浓度,并计算co2浓度。

52.乙酸乙酯转化率计算公式如下:

[0053][0054]

其中c

in

为乙酸乙酯入口浓度,c

out

为乙酸乙酯出口浓度。

[0055]

co2选择性计算公式如下:

[0056][0057]

实施例2

[0058]

本实施例2和实施例1制备方法和评价方法基本相同,不同之处在于实施例2将实施例1所述hzsm-5分子筛替换为等质量的hβ分子筛,所得催化剂记为cat-2,具体为hβ@nife。

[0059]

实施例3

[0060]

本实施例3和实施例1制备方法和评价方法基本相同,不同之处在于实施例3将实施例1所述hzsm-5分子筛替换为等质量的13x分子筛,所得催化剂记为cat-3,具体为13x@nife。

[0061]

为了测试实施例1~3所得催化剂反应前后的晶相变化,对cat-1、cat-2、cat-3反应前后进行了xrd分析。图1(a)为催化剂cat-1、cat-2、cat-3反应前xrd图,图1(b)为反应后xrd图。从图中可以看出,cat-1、cat-2、cat-3三种催化剂均具有硅酸镍ni3si2o5(oh)4的衍射峰,说明nife较好地负载在分子筛上。通过对比图1(a)、图1(b)可见催化剂反应前后的晶相衍射峰差别不大,说明催化剂的晶相在等离子体环境中保持稳定。

[0062]

图2显示cat-1、cat-2、cat-3三种催化剂壳层都形成了明显的由片层自组装3d花状结构,反应前后三者的形貌均无太大改变(仅粒径略有变小),说明表面花状结构在等离子体电场作用下仍能保持稳定。

[0063]

图3(a)显示cat-1、cat-2、cat-3三种催化剂对乙酸乙酯的转化率分别为100%,95%和90%,分别比单独的等离子体提高了40%,35%和30%;图3(b)显示对于co2的选择性分别为55%,50%和45%,分别比单独的等离子体提高了15%,10%和5%。而且,反应8小时,催化剂的活性基本保持不变,其中尤以cat-1最优。

[0064]

测试实施例1~3所得催化剂在反应前后的比表面积、孔容、平均孔径,具体见表1。

[0065]

表1不同分子筛所得分子筛@nife催化反应前后的织构参数

[0066][0067]

新鲜cat-1、cat-2、cat-3反应前比表面积分别为278.5、341.8、222.7m2/g,孔容分别为0.328、0.539、0.513cm3/g,不同核层复合催化剂比表面积和孔容大小顺序为cat-2>cat-1>cat-3,结合图3活性数据可知,催化剂的活性顺序为cat-1>cat-2>cat-3,由此可见,尽管cat-2(hβ@nife)的孔容最大,但其活性不如cat-1,可见,尽管介孔为vocs吸附提供了大量的反应活性位,有利于活性物种的传递,但是分子筛的种类仍需与过渡金属硅酸盐以及第二金属实现较好的协同才能高效降解vocs。同时根据表1不难看出,尽管等离子体环境仍会对催化剂孔道产生一定的破坏,但催化剂具有较好的稳定性,在连续工作8个小时后活性未见明显降低。

[0068]

实施例4

[0069]

本实施例4和实施例1制备方法和评价方法基本相同,不同之处在于实施例4中以1.24gco(no3)2·

6h2o替代实施例1中的ni(no3)2·

6h2o,所得催化剂记为cat-4,具体为hzsm-5@cofe。

[0070]

图4显示hzsm-5@cofe壳层为co2si晶相,反应前后催化剂的衍射峰差别不大,说明催化剂在等离子体环境中保持稳定;图5显示hzsm-5@cofe壳层的纳米片较大,由于大片的间距较大,导致其场强低于hzsm-5@nife,活性不如hzsm-5@cofe,但是硅酸盐结构保证了其稳定性,反应前后催化剂形貌变化不大。

[0071]

测试实施例4所得催化剂在反应前后的比表面积、孔容、平均孔径,具体见表2。

[0072]

表2 cat-1、cat-4催化反应前后催化剂的织构参数及活性和稳定性

[0073][0074]

表2显示hzsm-5@cofe的活性不如hzsm-5@nife,主要是其硅酸盐的片状结构偏大,并且比表面积和孔容也小于hzsm-5@nife催化剂,但是hzsm-5@cofe催化剂通过片层结构和颗粒铁的协同作用,其性能仍然优于单金属核壳催化剂。

[0075]

实施例5

[0076]

本实施例5和实施例1制备方法和评价方法基本相同,不同之处在于实施例5中不加入铁盐,所得催化剂记为cat-5,具体为ipc-2(hzsm-5)@1(ni)。

[0077]

实施例6

[0078]

本实施例6和实施例1制备方法和评价方法基本相同,不同之处在于实施例6中ni(no3)2·

6h2o的用量为3.72g,所得催化剂记为cat-6,具体为ipc-2(hzsm-5)@1(ni3fe1)。

[0079]

实施例7

[0080]

本实施例7和实施例1制备方法和评价方法基本相同,不同之处在于实施例7中fe(no3)3·

9h2o的用量为5.19g,所得催化剂记为cat-7,具体为ipc-2(hzsm-5)@1(ni1fe3)。

[0081]

实施例8

[0082]

本实施例8和实施例1制备方法和评价方法基本相同,不同之处在于实施例8不加入镍盐,所得催化剂记为cat-8,具体为ipc-2(hzsm-5)@1(fe)。

[0083]

图6显示当催化剂壳层含有ni时,均可以看出硅酸镍壳层为ni3si2o5(oh)4的衍射峰,这是由于ni与分子筛脱下的硅形成硅酸镍,并且ni的含量越高,硅酸镍衍射峰越强,而仅含fe的核壳催化剂主要为分子筛的衍射峰,未见铁及其氧化物的衍射峰,说明fe分散在分子筛表面。

[0084]

图7显示cat-5、cat-6均具有片状自组装形成的花状结构,说明核-壳结构得到很好的制备,而cat-7为片层与颗粒的组合,cat-8为一系列的颗粒负载在分子筛上,结合活性数据可知,ni物种与分子筛形成的片层有稳定作用,而颗粒状fe物种稳定性较差,易失活。

[0085]

图8显示催化剂cat-1,cat-5、cat-6、cat-7,cat-8的活性和稳定性,从图8(a)中可以看出不同ni与fe比例的催化剂对乙酸酯的转化率均接近100%,比单独的等离子体提高了40%左右,说明不同ni与fe比例均对乙酸酯具有非常优异的转化率,壳层仅含铁或者铁含量较高时转化率不佳,这是因为铁难以形成具有片层结构的硅酸盐;从图8(b)中可以看出对co2选择性从高到低依次为选择性从高到低依次为cat-1,cat-6,cat-5,cat-7,分别为60%,55%,50%,42%;而cat-8对co2的选择性稳定较差,反应100min后,活性从60%降到了30%。由此可见,ni与fe比例为1∶1时活性与稳定性最佳。

[0086]

实施例9

[0087]

本实施例9和实施例1制备方法和评价方法基本相同,不同之处在于实施例9中hzsm-5分子筛质量为0.672g,所得催化剂记为cat-9,具体为ipc-1(hzsm-5)@1(nife)。

[0088]

实施例10

[0089]

本实施例10和实施例1制备方法和评价方法基本相同,不同之处在于实施例10中hzsm-5分子筛质量为2.688g,所得催化剂记为cat-10,具体为ipc-4(hzsm-5)@1(nife)。

[0090]

实施例11

[0091]

本实施例11和实施例1制备方法和评价方法基本相同,不同之处在于实施例11中hzsm-5分子筛质量为5.376g,所得催化剂记为cat-11,具体为ipc-8(hzsm-5)@1(nife)。

[0092]

图9显示催化剂cat-9,cat-10、cat-11的活性和稳定性,可见,随着分子筛比例的上升,催化剂的活性有先上升后降低的趋势,其中尤以核层和壳层比例为2∶1时活性最佳。

[0093]

比较例1

[0094]

本比较例1和实施例1制备方法和评价方法基本相同,不同之处在于比较例1中用等摩尔量的naoh替换尿素,所得催化剂记为cp-1,hzsm-5@nife(s)。

[0095]

比较例2

[0096]

本比较例2采用浸渍法制备催化剂,具体过程如下:

[0097]

将1.24g ni(nos)2·

6h2o与1.73g fe(no3)3·

9h2o溶于2ml去离子水中,溶解均匀后加入1.344g hzsm-5分子筛,搅拌30min,老化12h,接着放在100℃烘箱中干燥烘箱中干燥12h。将干燥后的固体料放在马弗炉中,以5℃/min的升温速度至的升温速度至400℃,焙烧3h,自然冷却至室温,得到催化剂,记为cp-2,hzsm-5@nife(j)。

[0098]

比较例3

[0099]

本比较例3采用沉淀法制备催化剂,具体过程如下:

[0100]

将1.24g ni(no3)2·

6h2o与1.73g fe(no3)3·

9h2o溶于2ml去离子水中,溶解均匀后加入1.344g hzsm-5分子筛,将混合料液加热到60℃搅拌30min,加入氨水调节ph至9,将悬浮液加入水热釜中并置于均相反应器中反应。将反应后的料液用砂芯漏斗过滤,将抽滤处的固体用去离子水和乙醇反复清洗三次,然后置于100℃烘箱中干燥12h。将干燥后的固体料放在马弗炉中,以5℃/min的升温速度升至400℃,焙烧3h,自然冷却后取出,将所得催化剂记为cp-3,hzsm-5@nife(c)。

[0101]

图10显示cp-1、cp-2、cp-3均未出现硅酸镍的衍射峰,其中cp-2在2θ=37.3

°

,43.3

°

,62.9

°

,75.4

°

,79.4

°

等位置出现nio衍射峰,表明cp-2的主晶相为nio。比较例1之所以未见硅酸镍,可能是氢氧化钠无法产生尿素在水热过程中产生的气体,造成水热压力偏低,而浸渍法制备出的复合催化剂为块状结构机械混在分子筛表面;沉淀法制备出的复合催化剂为聚集颗粒负载在分子筛表。

[0102]

测试cp-1、cp-2、cp-3的比表面积、孔容、平均孔径,对乙酸乙酯的转化率和c02选择性,具体见表3。

[0103]

表3比较例1~3催化反应前后催化剂的织构参数及活性和稳定性

[0104][0105]

表3显示比较例1~3所得催化剂的活性和稳定性均不及实施例1。

[0106]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1