一种乙炔氢氯化无汞贵金属催化剂的再生方法与流程

1.本发明涉及催化剂再生技术领域,具体涉及一种乙炔氢氯化无汞贵金属催化剂的再生方法。

背景技术:

2.聚氯乙烯(pvc)行业经过六十多年的发展,虽然受到环境生态保护、石油危机的影响以及其他塑料品种的激烈竞争,但由于pvc的生产技术不断推出,品种不断更新,其市场需求仍在持续增长。聚氯乙烯是由氯乙烯单体(简称vcm)聚合而成的高分子化合物,vcm的生产方法主要有由乙烯法、乙烷法和乙炔法,欧洲、俄罗斯、美国等天然气资源丰富的国家和地区对乙烯、乙烷氧氯化制备vcm的研发工作十分活跃,我国石油资源短缺,合成聚氯乙烯的单体氯乙烯主要通过乙炔氢氯化反应合成,但该工艺采用剧毒且易升华损失的氯化汞催化剂,严重危害人体健康和污染环境,因此寻找一种非汞催化剂替代传统的汞催化剂已成为整个电石乙炔法pvc行业面临的一个亟待解决的问题。国内外科研人员进行了大量的工作,到目前为止尚未找到氯化汞催化剂的替代品,一旦汞资源枯竭,电石法vcm的生产就无法进行了。为了尽可能减少氯化汞对环境的污染、降低对人体的危害程度,让电石法vcm生产得以生存并能更长、更远的走下去,就必须把汞资源消耗降下来。因此,急需开辟一条环境友好型无汞催化剂生产路线,实现pvc的高效清洁生产。

3.近年来,贵金属催化剂具有活性高和稳定性好等优点在乙炔氢氯化领域受到越来越多的关注。这些研究主要集中在贵金属au、ru、pt等催化剂,但因为贵金属催化剂成本高、寿命短,使工业化难度加大。因此,对失活的贵金属催化剂进行再生处理,使其活性得到一定程度的恢复,延长催化剂的使用寿命,降低催化剂的整体成本显得尤为重要。

4.目前,国内外对于贵金属催化剂再生方法的研究较少,【王琴琴、朱明远,代斌,石河子大学学报,自然科学报2015,33(1)】研究发现au基催化剂失活的主要原因是在反应过程中活性组分au

3+

被还原为auo,活性组分减少导致催化剂活性降低。

5.有鉴于此,本发明提供一种乙炔氢氯化无汞贵金属催化剂的再生方法,利用具有强氧化性的试剂在特定温度下对失活的催化剂进行处理,恢复其活性,大大降低催化剂的成本,操作工艺简单。

技术实现要素:

6.本发明的目的是提供一种乙炔氢氯化无汞贵金属催化剂的再生方法,本发明人在实验过程中发现,通过调节特定再生试剂的种类和再生温度,可以极大提高对催化剂的活性恢复能力,有利于克服现有的无汞贵金催化剂催化活成本高的问题,实现延长催化剂使用寿命的目的。

7.为实现上述发明目的,本发明的技术方案如下:

8.一种乙炔氢氯化无汞贵金属催化剂的再生方法,包括以下步骤:

9.将失活的无汞贵金属催化剂放入再生试剂中,加热至40-75℃浸渍处理,得到再生

的无汞贵金属催化剂。

10.优选地,失活的无汞贵金属催化剂在放入再生试剂之前,还经过干燥处理。

11.优选地,所述无汞贵金属催化剂中含有au、ru、rh、pd、os、ir、pt、ag中的至少一种。

12.优选地,所述再生试剂为双氧水、硝酸、重铬酸、高氯酸、次氯酸、碘酸、次碘酸、溴酸、高溴酸、次溴酸、亚氯酸、盐酸、过二硫酸、高锰酸钾、甲酸、酒石酸中的至少一种。当再生试剂为双氧水、硝酸、重铬酸、高氯酸、次氯酸、碘酸、次碘酸、溴酸、高溴酸、次溴酸、亚氯酸、盐酸、过二硫酸、高锰酸钾中的任一种时,浓度为2-40%;当再生试剂为甲酸、酒石酸中的任一种时,浓度为10-95%。此处“浓度”是指质量浓度。

13.进一步优选地,所述再生试剂选自硝酸、高氯酸、过二硫酸、次溴酸中的至少一种。更进一步优选地,所述再生试剂为硝酸和高氯酸组成的混合液。再进一步优选地,所述再生试剂为硝酸和高氯酸按照体积比1-5:1组成的混合液。最优选地,所述再生试剂为硝酸和高氯酸按照体积比3:1组成的混合液。

14.优选地,所述浸渍的温度为40-70℃,进一步优选为50℃。

15.优选地,所述浸渍的时间为6-36h,进一步优选为18-24h。

16.优选地,浸渍处理后,还包括以下步骤:

17.将浸渍后的无汞贵金属催化剂用去离子水水洗,然后烘干。

18.与现有技术相比,本发明的有益效果为:

19.(1)本发明的方法有效的对催化剂进行再生,延长了催化剂的使用寿命,降低了成本;

20.(2)通过选择特定的再生试剂和再生温度,极大提高了初始转化率的恢复率,使催化剂的催化活性最大程度恢复至原始性能。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐明本发明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中,若无特殊说明,所用的操作方法均为常规操作方法,所用设备均为常规设备,各个实施例所用设备材料均相同。

22.au催化剂制备和失活

23.第一步:将木质活性炭用1mol/l的hcl浸泡2h,除去表面含有的部分灰分和杂质离子(fe

3+

、zn

2+

等),过滤,洗涤至滤液基本呈中性。最后置于120℃下烘干、备用。第二步:将计量的haucl4·

4h2o用新配置的王水溶液配成王水溶液,向王水溶液中浸渍第一步获得的活性炭载体,浸渍时间为8h,水浴加热至液体基本蒸发,然后放入烘箱于120℃下烘干,得到au催化剂。

24.将上述制备的au催化剂填装至工业侧线评价装置内进行氢氯化反应活性测试,t=180℃、常压、c2h2(ghsv)=90h-1

、n(hcl):n(c2h2)=1.15的评价条件下,连续运行2000h,乙炔转化率降至41.2%,成为失去活性的催化剂。将失活的催化剂拆卸、备用。

25.ru催化剂制备和失活

26.将2.5g三水合三氯化钌在搅拌下溶解于28.3g去离子水中,完全溶解后,将上述溶

液完全浸渍在50g木质活性炭上,浸渍时间为8小时,浸渍完成后过滤、烘干,得到三氯化钌的负载量为5%。

27.将上述制备的ru基催化剂填装至工业侧线评价装置内进行氢氯化反应活性测试,t=170℃、常压、c2h2(ghsv)=90h-1

、n(hcl):n(c2h2)=1.15的评价条件下,连续运行2000h,乙炔转化率降至44%,成为失去活性的催化剂。将失活的催化剂拆卸、备用。

28.实施例1

29.将硝酸和高氯酸按照体积比3:1(硝酸15ml,高氯酸5ml)混合得到混合溶液并加热至40℃,取上述失活au催化剂和ru基催化剂各10g并分别置于配置好的混合溶液浸渍24h,过滤、洗涤至中性、烘干,最后在固定床评价装置内进行氢氯化反应活性测试。

30.实施例2

31.配置浓度为25%的高氯酸溶液20ml,并加热至50℃,取上述失活au催化剂和ru基催化剂各10g,分别置于溶液中浸渍18h,过滤、洗涤至中性、烘干,在固定床评价装置内进行氢氯化反应活性测试。

32.实施例3

33.配置浓度为15%的过二硫酸溶液15ml,并加热至65℃,取上述失活au催化剂和ru基催化剂各10g,分别置于溶液中浸渍18h,过滤、洗涤至中性、烘干,在固定床评价装置内进行氢氯化反应活性测试。

34.实施例4

35.配置浓度为15%的次溴酸溶液15ml并加热至50℃,取上述失活au催化剂和ru基催化剂各10g,分别置于溶液中浸渍18h,过滤、洗涤至中性、烘干,在固定床评价装置内进行氢氯化反应活性测试。

36.实施例5

37.将硝酸和高氯酸按照体积比3:1(硝酸15ml,高氯酸5ml)混合得到混合溶液并加热至50℃,取上述失活au催化剂和ru基催化剂各10g并分别置于配置好的混合溶液浸渍24h,过滤、洗涤至中性、烘干,最后在固定床评价装置内进行氢氯化反应活性测试。

38.实施例6

39.将硝酸和高氯酸按照体积比5:1(硝酸15ml,高氯酸3ml)混合得到混合溶液并加热至50℃,取上述失活au催化剂和ru基催化剂各10g并分别置于配置好的混合溶液浸渍24h,过滤、洗涤至中性、烘干,最后在固定床评价装置内进行氢氯化反应活性测试。

40.实施例7

41.将硝酸和高氯酸按照体积比1:1(硝酸10ml,高氯酸10ml)混合得到混合溶液并加热至50℃,取上述失活au催化剂和ru基催化剂各10g并分别置于配置好的混合溶液浸渍24h,过滤、洗涤至中性、烘干,最后在固定床评价装置内进行氢氯化反应活性测试。

42.对比例1

43.将硝酸和高氯酸按照体积比3:1(硝酸15ml,高氯酸5ml)混合得到混合溶液并加热至35℃,取上述失活au催化剂和ru基催化剂各10g并分别置于配置好的混合溶液浸渍24h,过滤、洗涤至中性、烘干,最后在固定床评价装置内进行氢氯化反应活性测试。

44.对比例2

45.将硝酸和高氯酸按照体积比3:1(硝酸15ml,高氯酸5ml)混合得到混合溶液并加热

至80℃,取上述失活au催化剂和ru基催化剂各10g并分别置于配置好的混合溶液浸渍24h,过滤、洗涤至中性、烘干,最后在固定床评价装置内进行氢氯化反应活性测试。

46.结果检测

47.催化剂性能评价装置:用内径为8-15mm的不锈钢固定床反应器对催化剂进行性能评价。

48.原料气氯化氢、乙炔通过各自的质量流量控制器控制,反应前通氮气30-60min扫除水分和空气。其扫除后,原料气通过各种的质量流量计,混合,进入固定床反应管反应,固定床内的温度由热电偶检测。尾气流经吸收瓶naoh溶液吸收除去氯化氢后采用气相色谱仪进行分析。

49.将实施例和对比例所得的再生催化剂置于氯化氢活化30min,乙炔空速90h-1

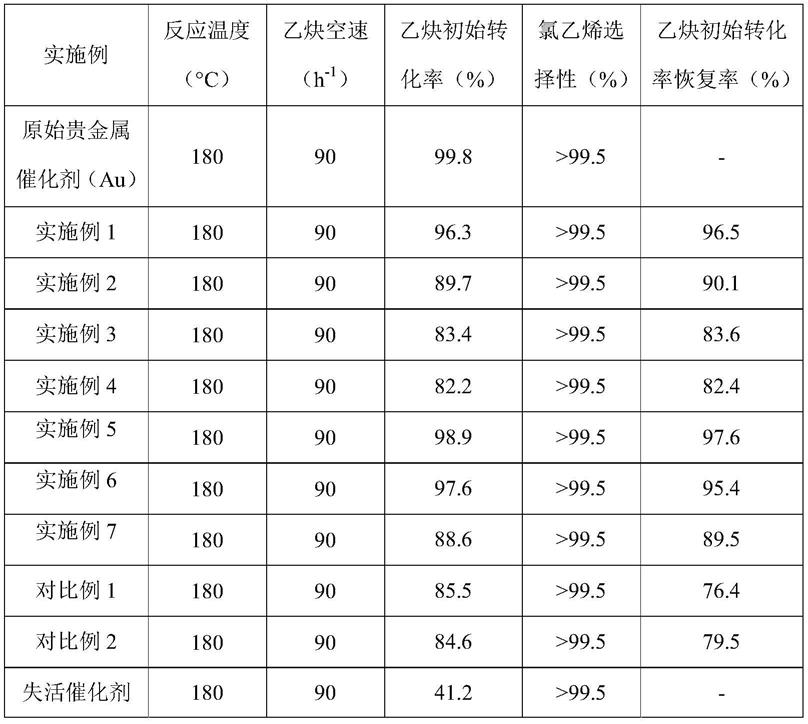

,反应温度180℃,原料气配比n(hcl):n(c2h2)=1.15的条件下评价,分别测试乙炔初始转化率、氯乙烯选择性和相比原始贵金属催化剂,本技术中催化剂失活前、再生后的性能对比,结果如表1-2所示。

50.表1.au催化剂再生测试结果

[0051][0052]

表2.ru催化剂再生测试结果

[0053][0054][0055]

可以看出,实施例通过选择特定的再生试剂和再生温度,极大提高了初始转化率的恢复率,使催化剂的催化活性最大程度恢复至原始性能。对比例1和对比例2表明,再生溶剂的温度对催化剂再生结果具有明显的影响。

[0056]

上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1