一种多功能浆态床蒽醌加氢催化剂及其应用

本发明属于化工,具体涉及一种多功能浆态床蒽醌加氢颗粒催化剂及其应用。

背景技术:

1、h2o2作为一种清洁化工能源产品,作为氧化剂、漂白剂、消毒剂、脱氧剂、聚合物引发剂和交联剂,应用于造纸、化工、环保、电子、航天、食品加工、医药、化妆品、冶金等行业。生产过氧化氢通常有电解法、蒽醌法、异丙醇法以及趋于工业化的氧阴极还原法和氢氧直接合成法等。蒽醌法具有易于自动化,生产能力大,成本和能耗低,装置便于大型化等优点,因此蒽醌法成为世界范围内生产双氧水的主要方法。

2、蒽醌法生产过氧化氢的过程中,蒽醌加氢是整个生产过程的关键步骤,直接影响过氧化氢的浓度和质量,根据蒽醌加氢过程反应形式的不同,蒽醌加氢分为固定床和流化床两大类。相对固定床反应器来说,流化床具有物料混合均匀,不易产生局部热点,反应器传热良好,加氢效率高,生产能力大等优点,且具有更高的收率和加氢选择性,所以浆态床蒽醌加氢催化剂是这些年国内外研究的热点。

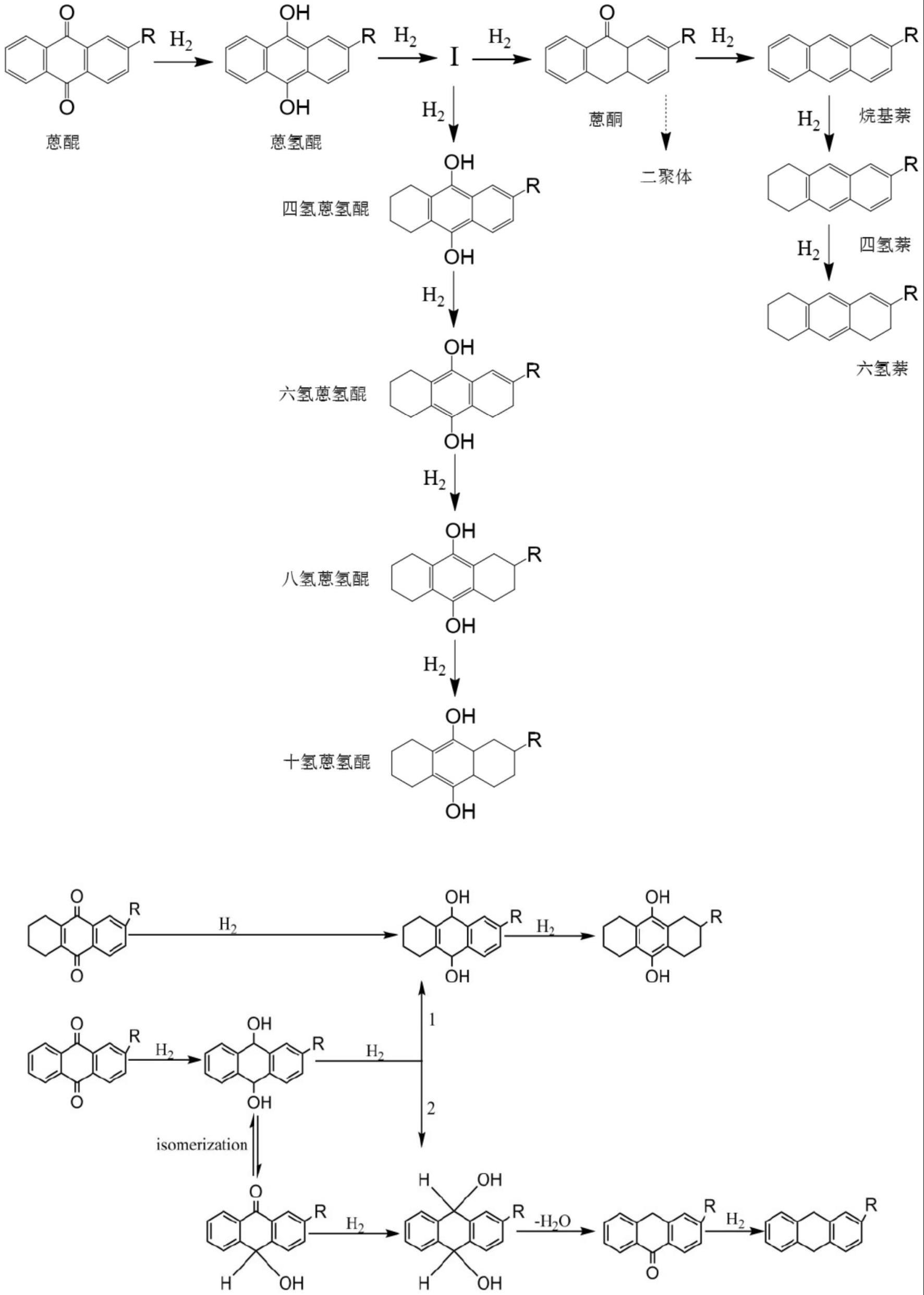

3、如图所示,蒽醌反应是一个串、并联反应同时进行的过程,随着氢化程度的加深,副反应同时增大生成酮类和酚,副反应是造成蒽醌选择性降低的主要反应路径,特别是循环浆态床反应器中,随着生产过程的进行和工作液的循环,各种副产物会不断地积累,导致改变工作液的物性发生改变,比如密度增大、黏度增大、界面张力降低、与水的互溶度增大,不仅给装置运行带来困难,而且影响产品质量,在实际生产中要避免副反应的进行,降低蒽醌的单位消耗量。因此,如何抑制蒽氢醌物种的加氢裂解以及异构化是提高蒽醌加氢催化剂的选择性和稳定性的关键。

4、

5、专利us48000751和us57729771报道了一种悬浮床蒽醌加氢催化剂,选择的载体为α-al2o3或γ-al2o3和α-al2o3作为载体,将钯系活性金属负载在煅烧过的载体上,制备出了具有高选择性和耐磨性的催化剂。而六方晶型α-al2o3是一种致密的低表面物质,对于蒽醌加氢这样受传质控制的反应,更应找到一种多孔的高比表面积物质作为载体,提高扩散速度。

6、us5772977公布了一种蒽醌法生产过氧化氢的工艺,该专利使用pd作为活性组分,载体为氧化铝、氧化硅、氧化钛或其混合物。载体孔径为5~100nm,粒径1~200μm,所得催化剂耐磨性较好。但该催化剂载体酸性过大,不利于反应产物的脱附,易产生过度加氢生成副产物。

技术实现思路

1、针对循环浆态床加氢反应过程中循环工作液存在一定量的副产物的,造成加氢催化剂的加氢效率低,选择性差、稳定性不足的缺点。本发明的目的在于提供一种用于多功能的蒽醌加氢生产双氧水的加氢催化剂及其制备方法,其主要是提高氢化效率和催化剂的选择性,在氢化阶段再生部分副产物,并进一步提高催化剂的稳定性,降低反应的能量消耗。

2、本发明通过增大蒽醌加氢过程中加氢催化剂的贵金属活性组分的分散以及催化剂载体的疏水性调控,提高蒽氢醌的脱附性能,抑制蒽氢醌的后续加氢反应过程,最后提高了蒽醌加氢的选择性。除了以上措施以外,通过添加碱(土)金属制备的氧化硅催化剂,能够在已生产酮类副产物时,原位再生部分副产物,而且添加碱(土)金属的催化剂能够使催化剂抑制降解物的蒽酚类生成,进一步提高加氢的稳定性。

3、为了实现本发明的上述目的,本发明提供了如下技术方案:

4、一方面,提供了一种蒽醌加氢催化剂,所述蒽醌加氢催化剂的组分包括催化剂a和催化剂b;

5、所述催化剂a包括载体ⅰ和活性组分ⅰ;所述载体ⅰ为含有疏水官能团的氧化硅,所述活性组分ⅰ中的活性元素选自pd、pt、ag、rh中的至少一种;

6、所述催化剂b包括载体ⅱ和活性组分ⅱ;所述载体ⅱ为含有碱金属元素和/或碱土金属元素的氧化硅,所述活性组分ⅱ中的活性元素选自pd、pt中的至少一种;

7、所述催化剂a与催化剂b通过物理形式混合。

8、可选地,所述催化剂a与催化剂b的质量比为(1~10):1。

9、可选地,所述催化剂a与催化剂b的质量比选自1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1、9.5:1,或上述任意两点间的任意值。

10、可选地,所述活性组分ⅰ的含量以金属单质计,占所述催化剂a重量的0.1wt%~10wt%;

11、所述活性组分b的含量以金属单质计,占所述催化剂b重量的0.01wt%~1wt%。

12、可选地,所述疏水官能团选自甲基、乙基、丙基、氨基中的至少一种;所述疏水官能团的含量占所述催化剂a的摩尔比为5-20:1000;

13、所述碱金属元素na、k选自中的至少一种;所述碱土金属元素选自ca、mg中的至少一种;

14、所述碱金属元素和/或碱土金属元素的含量占所述催化剂b重量的5wt%~30wt%。

15、可选地,所述载体ⅰ的形貌为球形,颗粒直径为50~150μm,颗粒分布呈正态分布;所述载体ⅱ的形貌为球形,颗粒直径为10~50μm,颗粒分布呈正态分布。

16、可选地,所述载体ⅰ的平均孔径为5~10nm,孔容小于0.5cc/g;所述载体ⅱ的平均孔径为10~20nm,孔容小于0.5cc/g。

17、可选地,所述催化剂a的制备方法包括下述步骤:

18、1)将氧化硅经过键合上载疏水官能团,得催化剂a载体;

19、2)将活性组分ⅰ担载到催化剂a载体上,80~120℃下干燥2~6h,200~350℃下焙烧4~12h,得氧化态催化剂a;

20、3)将氧化态催化剂a进行还原,得到所述催化剂a。

21、可选地,所述催化剂b的制备方法包括下述步骤:

22、a)将氧化硅等体积浸渍于含有碱金属盐和/或碱土金属盐的溶液中,静置0.5~2h后,80~120℃℃下干燥2~6h,500~650℃℃下焙烧4~12h,得催化剂b载体;

23、b)将活性组分ⅱ担载到催化剂b载体上,干燥、焙烧,得氧化态催化剂b;

24、c)将氧化态催化剂b进行还原,得到所述催化剂b。

25、可选地,步骤3)和步骤c)中,所述还原的还原温度为60~100℃,还原气体为氢气。

26、催化剂a和催化剂b制备过程中,采用的氧化硅直径为50~150微米。

27、催化剂a和催化剂b制备过程中,所述担载可以采用等体积浸渍法法将活性组分前驱体负载于载体上;

28、所述活性组分前驱体选自pdcl2、pd(no3)2、h2pdcl4、pd(nh3)4cl2、na2pdcl4、pd(acac)2、ptcl2、ptcl4、h2ptcl6中的至少一种。

29、另一方面,提供了一种上述蒽醌加氢催化剂在蒽醌催化加氢生产双氧水中的应用。

30、可选地,蒽醌催化加氢生产双氧水的工作液中,蒽醌浓度为0.65~0.8mol/l,溶剂包括重芳烃和二异丁基甲醇,所述重芳烃和二异丁基甲醇的体积比为3:2~4:3;所述蒽醌选自乙基蒽醌、戊基蒽醌、乙基四氢蒽醌、戊基四氢蒽醌中的至少一种。

31、可选地,蒽醌催化加氢的工艺条件为:氢气流速为36ml/min,工作液流速为120ml/h,系统操作压力为0.1mpa(表压),反应温度为60℃。

32、可选地,蒽醌催化加氢的反应器选自连续混合流化床反应器。

33、本发明包括以下有益效果:

34、本发明公开的新型浆态床蒽醌加氢工艺的加氢催化剂,是两部分带有不同结构、功能性质的催化剂混合而成;其中一部分氧化硅载体通过键合有机官能基团提高贵金属的分散度,图4;调节载体的疏水性,降低副反应生成,提高氢化效率和催化剂的选择性;另一部分通过添加碱(土)金属助剂可原位再生氢化副产物,进一步提高催化剂选择性,进而提高浆态床反应器的单位产能,提高催化剂稳定性、寿命,同时降低生产过程中的蒽醌消耗量。

- 还没有人留言评论。精彩留言会获得点赞!