一种环氧丙烷制备装置及制备方法与流程

本发明属于精细化工,特别涉及一种环氧丙烷制备装置及制备方法。

背景技术:

1、环氧丙烷是一种重要的丙烯衍生物,主要用于生产聚醚多元醇、丙二醇、丙二醇醚、异丙醇胺、碳酸丙烯酯等,是制造聚氨酯、非离子表面活性剂、乳化剂、油田破乳剂、阻燃剂、增塑剂、润滑油等的主要原料之一,在石油、化工、农药、纺织、日化等行业有着广泛用途。

2、当前,环氧丙烷的生产方法主要有氯醇法、共氧化法和双氧水直接氧化法(hppo法)。氯醇法三废排放量大,环境污染严重,综合治理难度大,已被列入限制发展之列。共氧化法又称“哈康法”,包括异丁烷共氧化法和乙苯共氧化法两种,分别由异丁烷或乙苯与丙烯进行共氧化反应生成po,同时联产叔丁醇(tba)或苯乙烯(sm),该方法主要缺点在于装置投资费用高,工艺流程复杂,对原料纯度要求较高,生产过程中有大量联合产物,经济性严重依赖联产物市场需求量及价格。

3、近年以来,绿色环保成为生产生活倡导的主题,hppo法以丙烯和工业双氧水为原料,在钛硅分子筛催化剂催化下直接氧化生成环氧丙烷,工艺流程简单,反应条件温和,整个生产工艺无有害气体排放,产生的污水经一般性处理即可达标排放,其绿色环保、生产成本低等优点成为当前发展最快、最有前景的工艺之一。拥有该工艺国外专利商主要是德国赢创集团和蒂森克虏伯集团的联合体以及巴斯夫公司和道化学公司的联合体,国内自主研发技术正处于工业化应用关键时期。

4、hppo的关键技术问题是解决反应放热度高、催化剂传质受限、影响选择性的因素及提高催化剂寿命问题。目前,已实现工业化的hppo工艺均是在轴向固定床反应器中,以甲醇为溶剂,双氧水在钛硅分子筛作用下氧化丙烯合成环氧丙烷,该反应为强放热反应,单位反应热318kj/mol左右,需要移走反应热,否则容易热量积聚,双氧水分解,发生燃爆风险,并造成反应选择性差,副产品多,同时轴向固定床物料易分布不均,催化剂层局部易发生“飞温”现象,导致催化剂使用寿命缩短,每隔一到两个月就要再生一次,严重影响了企业经济效益。

5、中国专利cn107417645b公开了一种采用波纹板为传热板组,采用4台串联波纹板式反应器,将循环冷却水强制循环以优化撤热并通过温度计和调节阀控制循环冷却水温度以均匀反应温度。解决传统固定床反应器存在的传热效果差、催化剂寿命短的问题。但板式反应器波纹板之间空隙小,催化剂装卸困难。

6、中国专利cn109999727a公开了一种用列管式固定床反应器合成环氧丙烷的方法,所述方法包括:(1)在列管式固定床反应器的管程中装填多层钛硅分子筛催化剂,所述多层钛硅分子筛催化剂沿骨架钛含量递增方向装填,第n-1层钛硅分子筛催化剂与第n层钛硅分子筛催化剂的骨架钛含量的比值为1:1.5-5;(2)将丙烯、双氧水、甲醇、助剂送入所述列管式固定床反应器,进料方向与所述多层钛硅分子筛催化剂的活性递增方向一致,反应结束后收集反应出料口物料。该发明反应放热均匀,管程内热点温升小。但采用多种类型催化剂进行分层装填,催化剂装填在各个管道中,对催化剂的装填操作要求高,且不易卸载。

7、中国专利cn109180611a公开了一种原料分段注入的双氧水直接氧化法制备环氧丙烷的进料分配装置及方法,所述双氧水直接氧化法制备环氧丙烷的工艺采用串联的至少两组反应单元,将原料分段进入每个反应单元,解决了双氧水在反应器内分布不均的问题,提高了双氧水的转化率和环氧丙烷的产率,降低了安全隐患。各组反应器采用轴向固定床反应器,依然不能很好的解决物料均匀分配问题。

8、中国专利cn104130216b公开了一种双氧水直接氧化丙烯/丙烷混合气连续生产环氧丙烷的工艺。反应工序中采用流化床环流反应器,应用细颗粒分子筛催化剂,淤浆出料经过闪蒸塔分别将低氧丙烯/丙烷混合气和环氧丙烷蒸出,含催化剂母液经过膜分离器进行分离催化剂浆液和母液,母液经闪蒸分离甲醇后,利用回收溶剂甲醇在高氧丙烯/丙烷吸收塔内同步回收反应后残余的高氧丙烯/丙烷混合气循环使用,催化剂浆液在线部分再生后返回反应器循环使用。但此专利中环流反应器反应产物与反应物料返混严重,反应效率低,加大了副反应。

9、通过以上分析可知,现有技术中,均采用固定床反应器,通过强化换热的方法,将反应热移出反应器,虽然比传统列管式反应器有所进步,但仍然存在物料分布不均、温度控制滞后、易造成局部过冷或过热、环氧丙烷选择性低等问题,且操作周期短,每隔1500-2000小时就要再生一次。此外,复杂的反应器或反应单元还存在设备投资高、催化剂装填或更换困难等问题。

技术实现思路

1、本技术的目的在于提供一种环氧丙烷制备装置,解决现有技术无法有效控制并移除反应热,导致温度不平稳,继而导致环氧丙烷选择性低的技术问题。

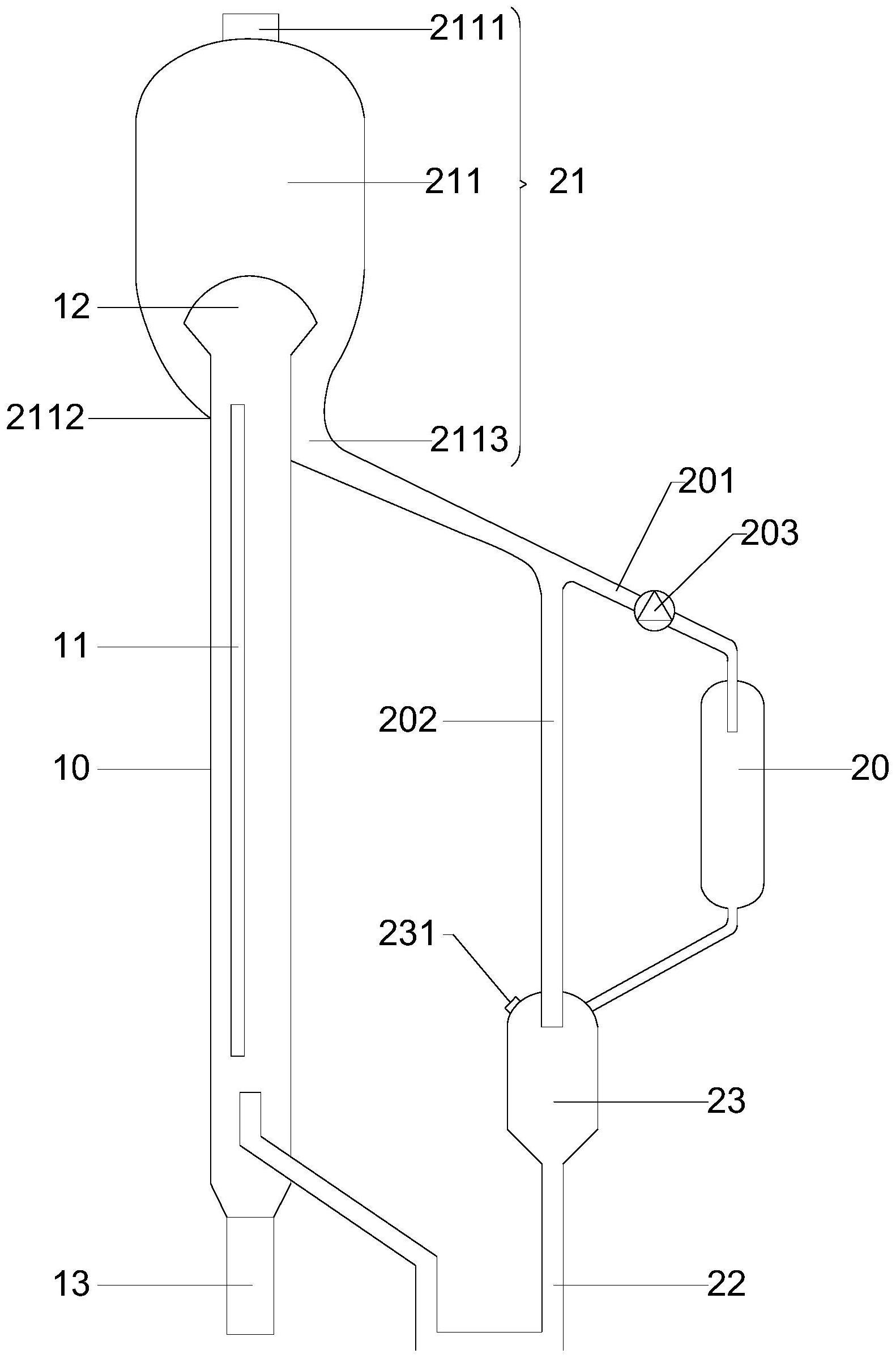

2、本发明实施例提供了一种环氧丙烷制备装置,包括呈管状的硫化床反应器、催化剂循环机构及沉降分离器,沉降分离器开有产物出口、分离入口及催化剂出口,所述流化床反应器的出口与分离入口连通,所述催化剂出口与催化剂循环机构的入口连通,所述催化剂循环机构的出口与流化床反应器的入口连通,所述流化床反应器沿长度方向设有换热机构。

3、可选的,所述催化剂循环机构包括再生器和循环提升器,所述沉降分离器包括分离罐,分离罐顶部开设产物出口,分离罐底部开设分离入口,分离罐下部侧壁开设茶壶嘴型的催化剂出口,所述循环提升器为u型管,所述流化床反应器的出口端通过分离入口伸入分离罐内,所述催化剂出口与再生器的入口连通,再生器的出口与循环提升器的入口路连通,循环提升器的出口与流化床反应器的入口连通。

4、可选的,所述循环提升器的入口连通有闭锁料斗,闭锁料斗的入口与再生器的出口连通,再生器的入口通过循环管与催化剂出口连通,所述闭锁料斗设有催化剂添加口。

5、可选的,所述循环管通过旁管与闭锁料斗的入口连通。

6、可选的,所述循环管装有流量阀。

7、可选的,所述流化床反应器的入口端设置为文丘里型分配器,文丘里型分配器的入口端设有微孔道分散装置,微孔道分散装置开有若干微米级的孔道,所述循环提升器的出口与文丘里型分配器进料口连通。

8、可选的,所述硫化床反应器的出口端设有分布器。

9、本发明实施例还提供了一种环氧丙烷制备方法,采用上述任意一种环氧丙烷制备装置进行制备,包括如下步骤:

10、将双氧水和丙烯作为原料、甲醇作为溶剂通入所述流化床反应器的入口;

11、利用所述催化剂循环机构将催化剂颗粒通入流化床反应器的入口,与所述原料合流;

12、所述原料在反应条件下于所述流化床反应器内进行反应;

13、反应过程中通过所述换热机构吸收反应热;

14、于所述沉降分离器内得到含催化剂的反应混合物;

15、利用沉降分离器分离所述含催化剂的反应混合物,于所述产物出口得到含环氧丙烷反应产物,于所述催化剂出口得到催化剂颗粒浓浆料;

16、利用所述催化剂循环机构使所述催化剂颗粒浓浆料回流;

17、其中,所述反应条件包括:反应流速为0.06-0.5m/s;反应温度为30-80℃;反应压力为0.6-2.5mpa;双氧水的质量空速为0.1-10.0hr-1;丙烯与双氧水的摩尔比为(1.2-3):1;甲醇与双氧水的摩尔比为(2.0-10):1。

18、可选的,还包括如下步骤:

19、利用所述循环管和所述旁管分流所述催化剂颗粒浓浆料,于循环管道内得到待再生浆料;

20、利用所述再生器再生所述待再生浆料;

21、其中:所述待再生浆料的质量为所述催化剂颗粒浓浆料质量的5-30wt%。

22、可选的,所述催化剂颗粒为钛硅分子筛hppo催化剂,所述催化剂颗粒的直径为0.2-1.6mm。

23、本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

24、本发明实施例提供的一种环氧丙烷制备装置,包括呈管状的硫化床反应器、催化剂循环机构及沉降分离器,沉降分离器开有产物出口、分离入口及催化剂出口,所述流化床反应器的出口与分离入口连通,所述催化剂出口与催化剂循环机构的入口连通,所述催化剂循环机构的出口与流化床反应器的入口连通,所述流化床反应器沿长度方向设有换热机构。其通过设置流化床反应器,将原料和催化剂合流通入流化床反应器内反应,反应的同时,原料与催化剂一同沿流化床反应器的长度方向流动,避免固定设置催化剂导致原料与催化剂接触处局部温度瞬间升高,导致反应温度不可控甚至产生“热点”的问题,继而避免环氧丙烷选择性低的问题,使反应产生的反应热均匀分散于原料与催化剂的液流内;与此同时,通过于流化床反应器上沿长度方向设置换热机构,及时吸收反应热,由于液流同样沿流化床反应器的长度方向流动,其与换热机构接触换热且相对流动,从而有效提升换热机构的吸热效果,有效控制并处理反应温度。通过设置沉降分离器,利用其将流化床反应器内产出的含催化剂的反应混合物分离为环氧丙烷和催化剂颗粒浓浆料,得到产品的同时富集催化剂;通过设置催化剂循环机构,使富集的催化剂回流再次与原料混合,实现催化剂的持续流动。

25、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!