一种空心球状芬顿催化剂的制备方法

1.本发明涉及一种催化剂的制备方法,具体涉及一种空心球状芬顿催化剂的制备方法。

背景技术:

2.在异相芬顿反应体系中固态催化剂的流化十分重要,其运用的好坏直接影响反应的成败。目前,该体系中使用的催化剂大都为砂石类如沸石、石英砂等,亦或为制作的实心球丸状铁矿类催化剂,上述催化剂的共同缺点是维持催化剂的液中悬浮困难,片面追求催化剂的小型化甚至纳米化,虽可提高催化剂的比表面积和悬浮能力,但超细的催化剂亦存在带出反应器的窘境,寻求一种大小适宜、悬浮能力佳的催化剂显得迫在眉睫。

技术实现要素:

3.发明目的:针对上述现有技术,提出一种空心球状芬顿催化剂的制备方法,用来制备液中悬浮能力强的空心球状催化剂。

4.技术方案:一种空心球状芬顿催化剂的制备方法,包括如下步骤:步骤1:制作坯泥;步骤2:制作坯粒;步骤3:使用吹塑设备将步骤2中制成的坯粒制作成空心球;步骤4:吹塑设备连同其内的空心球送进干燥箱干燥固形;步骤5:空心球脱模;步骤6:脱模的空心球送进箱式炉烧结。

5.进一步的,步骤3中,所述吹塑设备包括上模和下模;上模的上部中央区域设有上模气室,上模气室连接有第一气源接口和第一泄压阀;上模的下平面中央区域具有阵列排布的上模型腔,上模型腔为半球形,腔室的顶部中心位置具有通孔,通孔内镶嵌有吹气管,吹气管的顶部为平头面并与上模气室相连通,吹气管的底部为圆锥形;下模的下部中央设有下模气室,下模气室连接有第二气源接口和第二泄压阀;下模的上平面中央区域具有阵列排布的下模型腔,下模型腔为半球形,腔室的底部中心位置具有气孔,气孔连通下模型腔与下模气室;上模下模相对合模后,上模型腔与下模型腔合模为1个整圆腔室。

6.进一步的,所述整圆腔室的直径为3mm,所述吹气管的直径为0.2mm。

7.进一步的,所述上模的上平面的中心位置具有1个方形上模盖板槽,方形上模盖板槽的内侧区域为所述上模气室;上模盖板盖进方形上模盖板槽内,并使用螺钉紧固,上模盖板和上模盖板槽之间设有第一密封圈;下模的下平面的中心位置具有1个方形下模盖板槽,方形下模盖板槽的内侧区域为所述下模气室,下模盖板盖进方形下模盖板槽,并使用螺钉紧固,下模盖板与方形下模盖

板槽之间设有第二密封圈;上模下模相对合模后使用螺钉紧固,上模下模之间设有第三密封圈。

8.进一步的,步骤4中,进行干燥固形时,先将箱内温度控制在50摄氏度,保持0.5小时,再将箱内温度上高到90~100摄氏度,保持1小时,期间通过第一泄压阀和第二泄压阀泄压排水汽。

9.进一步的,步骤5中,从干燥箱中取出吹塑设备,第一泄压阀和第二泄压阀全开泄压开模;然后第一气源接口、第二气源接口均接上外部高压气源接口,关闭第一泄压阀和第二泄压阀,打开高压气体开关,使外部高压气体通过上模气室和下模气室,继而通过吹气管和气孔,通过外部高压气源将固形后的球形催化剂吹出上模或下模,实现球形催化剂的脱模。

10.进一步的,步骤6中,将干燥后且脱模的球状催化剂送进箱式炉烧结时,烧结温度为500摄氏度,保持1小时,开炉取出后自然空冷,得到所述空心球状芬顿催化剂。

11.有益效果:本发明的一种空心球状芬顿催化剂的制备方法,针对目前使用的芬顿催化剂液中悬浮困难的难题,本制备方法制备出的空心球状催化剂,在相同体积的情况下比重小,液中的悬浮能力大大优于传统的实心催化剂,且外形尺寸大体一致,很好地解决了催化剂液中悬浮困难的难题。

附图说明

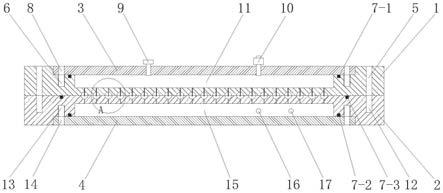

12.图1为本发明中吹塑设备安装剖视图;图2为图1中a处放大图;图3为本发明中吹塑设备安装俯视图;图4为本发明中吹塑设备下模俯视图;图5为本发明中吹塑设备下模剖视图;图6为本发明中吹塑设备下模底视图。

具体实施方式

13.下面结合附图对本发明做更进一步的解释。

14.一种空心球状芬顿催化剂的制备方法,包括如下步骤:步骤1:制作坯泥。

15.步骤2:制作坯粒。

16.步骤3:使用吹塑设备将步骤2中制成的坯粒制作成空心球。

17.步骤4:吹塑设备连同其内的空心球送进干燥箱干燥固形。

18.步骤5:空心球脱模。

19.步骤6:脱模的空心球送进箱式炉烧结。

20.步骤1中,坯泥由铁矿粉与粘结剂搅拌而成,搅拌时同一方向搅拌,保证坯泥具有足够的韧性。

21.步骤2中,制作好的坯泥通过造粒机制造出所需的坯粒。

22.如图1所示,步骤3中使用的吹塑设备由上模1和下模2组成。

23.如图1、图2所示,上模1的上平面的中心位置具有1个方形上模盖板槽,方形上模盖

板槽的内侧区域为上模气室11。上模1的下平面中央区域具有阵列排布的上模型腔18,上模型腔18为半球形,其腔室的顶部中心位置具有通孔,通孔内镶嵌有中空管的吹气管19,吹气管的顶部为平头面,并与上模气室11相连通,吹气管的底部为圆锥形,更适合对物料的插入。

24.方形上模盖板槽的平面上沿四周排布有8个第一螺纹盲孔6,方形上模盖板槽平面上的第一螺纹盲孔6的内侧具有1圈密封槽,密封槽内嵌有密封圈7-1。如图1、图3所示,上模盖板3为平板状,其大小厚度与方形上模盖板槽配合,并沿四周排布有8个第一通孔8。上模盖板3盖进方形上模盖板槽内,使用螺钉紧固上模盖板3上的第一通孔8和方形上模盖板槽上的第一螺纹盲孔6,使得上模气室11密闭。上模盖板3的顶部设置有1个第一气源接口9和1个第一泄压阀10。

25.如图1、图2、图4-图6所示,下模2的下平面的中心位置具有1个方形下模盖板槽25,方形下模盖板槽25的内侧区域为下模气室15。下模2的上平面中央区域具有阵列排布的下模型腔20,下模型腔20为半球形,其腔室的底部中心位置具有气孔21,气孔21使下模型腔20与下模气室15相连通。上模型腔18与下模型腔20可合模为1个整圆腔室。

26.方形下模盖板槽25的平面上具有8个阵列排布的第二螺纹盲孔13,下模盖板槽平面上的第二螺纹盲孔13的内侧具有1圈密封槽26,密封槽26内嵌有密封圈7-2。下模盖板4为平板状,其大小厚度与方形下模盖板槽25配合,并沿四周排布有8个第二通孔14。下模盖板4盖进方形下模盖板槽25,使用螺钉紧固下模盖板4上的第二通孔14和方形下模盖板槽25上的第二螺纹盲孔13,使得下模气室15密闭。下模气室15的腔室壁上具有1个第二气源接口16和1个第二泄压阀17。

27.如图1、图3所示,上模1上具有2个上模销孔5,上模销孔5为通孔。如图1、图4所示,下模2的上平面具有1圈密封槽24,其内安装有密封圈7-3;下模2的上平面上具有2个下模销孔12,下模销孔12为盲孔,其位置与上模销孔5正对。在合模前,先于两个下模销孔12中镶嵌进直销,且直销露头于下模2上平面之上。上模1沿四周排布有6个第三通孔22,用于吹塑设备合模使用。下模2沿四周排布有6个第四通孔23,第四通孔23分别与第三通孔22正对。

28.步骤3中,将步骤2制作的坯粒放入下模型腔20中,将上模1上两个上模销孔5套进下模2露头的直销,使用螺栓紧固第三通孔22和第四通孔23,此时,上模型腔18内的吹气管19正好刺进各催化剂坯粒。第一气源接口9接上外部气源使外部高压气体通过上模气室11进入各吹气管19,从而将各催化剂坯粒依据模具腔室吹塑成空心球。如气压偏高则通过第一泄压阀10泄压,5秒后关闭第一气源接口9,保压塑形。其中,上模型腔18与下模型腔20合模为的整圆腔室的直径为3mm,其上吹气管19造成的空心球工艺孔内孔直径为0.2mm,由于水表面张力的原因,催化剂运用中的水并不能进入催化剂的空腔内。

29.步骤4具体的,先拔下第一气源接口9上外部高压气体的接头,然后将吹塑设备连同其内的空心球送进干燥箱进行干燥固形。先将箱内温度控制在50摄氏度,保持0.5小时,再将箱内温度控制在90~100摄氏度之间,保持1小时,期间通过第一泄压阀10和第二泄压阀17泄压排水汽,这样可有效防止空心球开裂。

30.步骤5具体的,从干燥箱中取出吹塑设备,第一泄压阀10和第二泄压阀17全开泄压开模,第一气源接口9、第二气源接口16均接上外部高压气源接口,关闭第一泄压阀10和第二泄压阀17,打开高压气体开关,使外部高压气体通过上模气室11和下模气室15,继而通过

吹气管19和气孔21,通过外部高压气源将固形后的球形催化剂吹出上模1或下模2,实现球形催化剂的脱模。

31.步骤6中,将干燥后且脱模的球状催化剂送进箱式炉烧结时,烧结温度为500摄氏度,保持1小时,开炉取出后自然空冷,得到所需的空心球状芬顿催化剂。

32.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1