一种纳米铁基费托合成催化剂及其制备方法和应用与流程

1.本发明属于费托合成技术领域,涉及一种纳米铁基费托合成催化剂及其制备方法和应用。

背景技术:

2.化石燃料是当前人类使用的主要能源,主要是煤和石油,而且在相当长的历史时期内很难予以改变,我国是世界上少数几个以煤炭为主要能源的国家之一,由此产生的环境污染问题日益严峻。随着经济和社会的发展,石油资源日益枯竭,世界范围内对新能源和资源需求的不断攀升,对清洁能源的需求将会越来越大。1923年德国科学家frans fischer和hans tropsch利用铁基催化剂催化转化合成气制备液体烃燃料,自此以后该工艺过程被称为费托合成过程,该过程可将煤、天然气、生物质等非油基碳资源转化成液体燃料的关键技术,且具有无硫、无氮和低芳烃等优点。

3.对于费托合成催化剂种类的选择,学者们进行了广泛的研究,大量的研究结果表明具有费托合成活性的金属主要是第

ⅷ

族过渡金属元素,其反应活性顺序为ru》fe》co》rh》ni。受价格和催化性能等因素的影响,目前已经工业化的催化剂主要是铁系催化剂和钴系催化剂,这两类催化剂的研究也受到了国内外研究者的广泛关注。设计高活性、高稳定性、高低碳烯烃选择性的纳米铁基费托合成催化剂是提高费托合成技术的关键。

技术实现要素:

4.针对上述现有技术中的问题,本发明的目的在于提供一种纳米铁基费托合成催化剂及其制备方法和应用,采用沉淀法制备,该制备方法过程简单,原料廉价、易得,制备成本低,适合于大规模的工业催化剂制备,并且制备的纳米铁基费托合成催化剂co转化率高,稳定性好,低碳烯烃(c

2=-c

4=

)选择性高。

5.本发明的目的之一是提供一种纳米铁基费托合成催化剂,所采用的技术方案如下:

6.一种纳米铁基费托合成催化剂,包括fe、结构助剂、电子助剂;所述的结构助剂采用一种或多种金属元素;对于任一种结构助剂而言,控制其摩尔比为fe:结构助剂:电子助剂=100:0-40:0-20。

7.优选的,所述结构助剂采用下列元素中的任一种或多种:mn、zr;

8.所述电子助剂采用下列元素中的任一种:k、na。

9.本发明的目的之二是提供一种纳米铁基费托合成催化剂的制备方法,包括如下步骤:

10.s1、将铁前驱体盐、结构助剂前驱体盐配制成总浓度为0.1-2.0mol/l的混合盐溶液,配制浓度为0.1-2.0mol/l的碱性沉淀剂;

11.将混合盐溶液和碱性沉淀剂在去离子水中进行共沉淀反应,并控制反应的温度为25-85℃、ph为6.0-9.0;

12.沉淀完成后,继续搅拌0.5-3h,之后静置老化1-5h;老化完成后,沉淀物用去离子水多次离心洗涤至ph为7.0-8.0,所得固体在100-120℃下干燥,并在马弗炉中通入空气,于400-550℃下焙烧;

13.s2、将焙烧物研磨过筛至40-120目,按催化剂配比fe:结构助剂:电子助剂=100:0-40:0-40:0-20,采用等体积浸渍法负载电子助剂,搅拌静置后,于100-120℃下干燥,并通入空气于400-550℃下焙烧,将焙烧物研磨过筛即得到费托合成纳米铁基催化剂。

14.另一种纳米铁基费托合成催化剂的制备方法,包括如下步骤:

15.s1、将铁前驱体盐配制成铁盐溶液,配制浓度为0.1-2.0mol/l的碱性沉淀剂;

16.将铁盐溶液和碱性沉淀剂在去离子水中进行共沉淀反应,并控制反应的温度为25-85℃、ph为6.0-9.0;

17.沉淀完成后,继续搅拌0.5-3h,之后静置老化1-5h;老化完成后,沉淀物用去离子水多次离心洗涤至ph=7.0-8.0,所得固体在100-120℃下干燥,并在马弗炉中通入空气,于400-550℃下焙烧;

18.s2、将焙烧物研磨过筛至40-120目,按催化剂配比fe:mn:zr:电子助剂=100:0-40:0-40:0-20,采用等体积浸渍法负载结构助剂和/或电子助剂,控制铁盐溶液和结构助剂前驱体盐溶液的总浓度为0.1-2.0mol/l,混合搅拌静置后,于100-120℃下干燥,并通入空气于400-550℃下焙烧,将焙烧物研磨过筛即得到费托合成纳米铁基催化剂。

19.优选的,所述的铁前驱体盐是硝酸铁和/或硫酸铁,所述的结构助剂前驱体盐是硝酸锰和/或硝酸锆。

20.优选的,所述的碱性沉淀剂采用氨水、氢氧化钠、氢氧化钾、碳酸铵、碳酸钠、醋酸钠中的任一种或多种的组合。

21.优选的,盐溶液和碱性沉淀剂的滴加方式为:

22.将混合盐溶液和碱性沉淀剂同时滴加到去离子水中,使混合溶液在25-85℃和ph为6.0-9.0下进行并流共沉淀,直到铁盐溶液反应完全;

23.或者,将铁盐溶液逐滴加入到碱性沉淀剂中,使混合溶液在25-85℃下进行倒流共沉淀,铁盐溶液滴定完全时ph为6.0-9.0;

24.或者,将碱性沉淀剂逐滴加入到铁盐溶液中,使混合溶液在25-85℃下进行顺流共沉淀,直到ph为6.0-9.0,滴定完全。

25.优选的,所述的电子助剂为碳酸钠、碳酸钾、硝酸钠、硝酸钾中的任一种或多种。

26.本发明的目的之三是提供纳米铁基费托合成催化剂在费托合成反应制备低碳烯烃中的应用。

27.优选的,包括如下步骤:

28.将催化剂置于固定床反应器中,在纯氢气中、以280-400℃还原8-24h;然后降温至180-250℃,并将还原气氢气切换成原料气,原料气配比为h2/co=1-2,再升温升压至280-350℃、1.5-3.0mpa,在4000-16000ml/(h

·

gcat)空速条件下进行费托合成反应。

29.本发明的有益效果体现在:

30.1、本发明采用沉淀法制备,制备工艺简便,避免了使用碳纳米材料等的复杂预处理过程,易于实现大规模工业化生产,且沉淀法制备的催化剂,fe与结构助剂mn、zr共沉淀可进一步增强之间的相互作用,利于活性组分fe的分散和还原,进而提高co转化率。

31.2、本发明通过结构助剂mn、zr对活性组分fe的有效分散,以及电子助剂k、na对活性组分的还原促进作用,促进了沉淀纳米铁基催化剂的co转化率,提高了对低碳烯烃(c

2=-c

4=

)和重质烃c

5+

的选择性,也促进了烯烃的形成,产物中烯烷比(o/p)较高,催化剂的稳定性也较好。

32.3、本发明中基于整体性能的设计,通过加料顺序、铁源、沉淀剂种类、沉淀剂加入量、ph、沉淀温度、结构助剂mn引入方式等工艺条件的配合,进一步提高了各组分的协同作用,提升了催化剂的反应性能,从而提供了一种优异的沉淀法制备方法。

具体实施方式

33.下面将结合具体实施例,对本发明中的技术方案进行清楚、完整地描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

34.根据本发明提供的一种实施例,为一种纳米铁基费托合成催化剂,包括fe、结构助剂、电子助剂;

35.所述结构助剂为下列元素中的一种或多种:mn、zr;所述结构助剂的引入方式为下列方式的一种:共沉淀法、等体积浸渍法;

36.所述电子助剂为下列元素中的一种:k、na;

37.对于任一种结构助剂而言,控制其摩尔比为,fe:结构助剂:电子助剂=100:0-40:0-20。

38.根据本发明提供的一种实施例,为一种纳米铁基费托合成催化剂的制备方法,当结构助剂的引入方式为共沉淀法时,包括如下步骤:

39.s1、将铁前驱体盐、结构助剂前驱体盐配制成总浓度为0.1-2.0mol/l的混合盐溶液,配制浓度为0.1-2.0mol/l的碱性沉淀剂;

40.将混合盐溶液和碱性沉淀剂在去离子水中进行共沉淀反应,并控制反应的温度为25-85℃、ph为6.0-9.0;

41.沉淀完成后,继续搅拌0.5-3h,之后静置老化1-5h;老化完成后,沉淀物用去离子水多次离心洗涤至ph=7.0-8.0,所得固体在100-120℃下干燥10-14h,并在马弗炉中通入空气,以1-3℃/min的升温速率于400-550℃下焙烧2-6h;

42.s2、将焙烧物研磨过筛至40-120目,按催化剂配比fe:结构助剂(任一种):电子助剂=100:0-40:0-20,采用等体积浸渍法负载电子助剂,搅拌然后静置过夜,于100-120℃下干燥10-14h,并在马弗炉中通入空气,以1-3℃/min的升温速率于400-550℃下焙烧2-6h,将焙烧物研磨过筛即得到费托合成纳米铁基催化剂。

43.根据本发明提供的一种实施例,为一种纳米铁基费托合成催化剂的制备方法,当结构助剂的引入方式为等体积浸渍法时,包括如下步骤:

44.s1、将铁前驱体盐配制成铁盐溶液,配制浓度为0.1-2.0mol/l的碱性沉淀剂;

45.将铁盐溶液和碱性沉淀剂在去离子水中进行共沉淀反应,并控制反应的温度为25-85℃、ph为6.0-9.0;

46.沉淀完成后,继续搅拌0.5-3h,之后静置老化1-5h;老化完成后,沉淀物用去离子水多次离心洗涤至ph=7.0-8.0,所得固体在100-120℃下干燥10-14h,并在马弗炉中通入空气,以1-3℃/min的升温速率于400-550℃下焙烧2-6h;

47.s2、将焙烧物研磨过筛至40-120目,按催化剂配比fe:结构助剂(任一种):电子助剂=100:0-40:0-20,采用等体积浸渍法负载结构助剂和/或电子助剂,采用等体积浸渍法负载结构助剂和/或电子助剂,控制铁盐溶液和结构助剂前驱体盐溶液的总浓度为0.1-2.0mol/l,搅拌然后静置过夜,于100-120℃下干燥10-14h,并在马弗炉中通入空气,以1-3℃/min的升温速率于400-550℃下焙烧2-6h,将焙烧物研磨过筛即得到费托合成纳米铁基催化剂。

48.为了获得更佳的催化剂性能,对上述两种制备方法中的条件具体采用如下:

49.所述的铁前驱体盐是硝酸铁和/或硫酸铁,所述的结构助剂前驱体盐是硝酸锰和/或硝酸锆。

50.所述的碱性沉淀剂采用氨水、氢氧化钠、氢氧化钾、碳酸铵、碳酸钠、醋酸钠中的任一种或多种的组合。

51.所述的混合盐溶液和碱性沉淀剂的滴加方式是并流滴加、倒流滴加、顺流滴加,具体的,分别为:

52.将混合盐溶液和碱性沉淀剂同时滴加到去离子水中,使混合溶液在25-85℃和ph为6.0-9.0下进行并流共沉淀,直到铁盐溶液反应完全;

53.或者,将铁盐溶液逐滴加入到碱性沉淀剂中,使混合溶液在25-85℃下进行倒流共沉淀,铁盐溶液滴定完全时ph为6.0-9.0;

54.或者,将碱性沉淀剂逐滴加入到铁盐溶液中,使混合溶液在25-85℃下进行顺流共沉淀,直到ph为6.0-9.0,滴定完全。

55.所述的电子助剂为碳酸钠、碳酸钾、硝酸钠、硝酸钾中的任一种或多种。

56.上述纳米铁基费托合成催化剂可应用于费托合成反应制备低碳烯烃。具体的:将催化剂置于固定床反应器中,在纯氢气中、280-400℃还原8-24h,然后再降温至180-250℃,并将还原气氢气切换成原料气,原料气配比为h2/co=1-2,然后升温升压至280-350℃、1.5-3.0mpa,在4000-16000ml/(h

·

gcat)空速条件下进行费托合成反应。

57.根据上述,具体提供若干实施例,并按应用条件对各实施例所制备的催化剂样品进行费托合成反应的催化性能测试:

58.实施例1

59.s1、称取24.24g(404,0.06mol)铁前驱体盐fe(no3)3·

9h2o配成200ml的铁盐溶液,称取一定质量的na2co3配制浓度为1mol/l的na2co3溶液作为碱性沉淀剂;

60.反应开始时,将na2co3溶液作为沉淀剂逐滴加入到fe(no3)3·

9h2o的铁盐溶液中,使混合溶液在25℃下进行顺流共沉淀,直到ph=7.0;

61.沉淀完成后,继续搅拌0.5h,之后静置老化4h;老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中通入空气,以2℃/min的升温速率于450℃下焙烧4h;

62.s2、将焙烧物研磨过筛即得到所需催化剂。

63.实施例2

64.本实施例与实施例1基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=7.0下进行并流共沉淀,直到铁盐溶液反应完全。

65.实施例3

66.本实施例与实施例1基本相同,不同之处仅在于:反应开始时,将铁盐溶液逐滴加入到na2co3溶液中,使混合溶液在25℃下进行倒流共沉淀,铁盐溶液滴定完全时ph约为7.0。

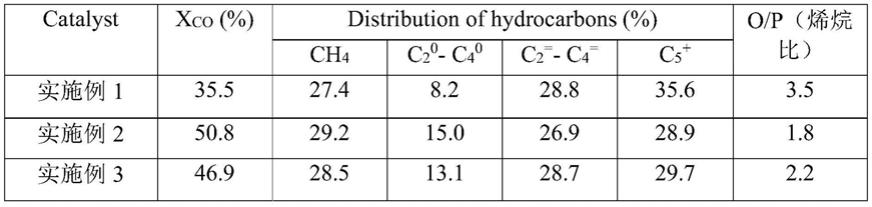

67.对实施例1-3所制备的催化剂样品的评价条件及评价结果见表1:

68.表1

[0069][0070]

注:烯烷比即为c

2=-c

4=

与c

20-c

40

的比值。

[0071]

通过表1,表明本发明通过铁盐溶液和沉淀剂同时并流滴加的方式,这种共沉淀的方式,利于活性组分fe的分散和还原,获得的催化剂样品能获得更高的co转化率。

[0072]

实施例4

[0073]

s1、称取24.24g的fe(no3)3·

9h2o配成200ml溶液,称取一定质量的na2co3配成1mol/l na2co3溶液;

[0074]

反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=7.0下进行并流共沉淀,直到铁盐溶液反应完全;

[0075]

沉淀完成后,继续搅拌0.5h,之后静置老化4h;老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于450℃下焙烧4h。

[0076]

s2、将焙烧物研磨过筛即得到所需催化剂。

[0077]

实施例5

[0078]

本实施例与实施例2/4基本相同,不同之处仅在于:称取12.00g(400,0.03mol)的fe2(so4)3配成200ml的铁盐溶液。

[0079]

对实施例4-5所制备的催化剂样品的评价条件及评价结果见表2:

[0080]

表2

[0081][0082]

表2中,fe2(so4)3作为铁前驱体盐制备的铁盐溶液,造成了催化剂性能的降低。

[0083]

实施例6

[0084]

s1、称取24.24g的fe(no3)3·

9h2o配成200ml溶液,称取一定质量的(nh4)2co3配成1mol/l(nh4)2co3溶液;

[0085]

反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=8.0下进行并流共沉淀,直到铁盐溶液反应完全;

[0086]

沉淀完成后,继续搅拌0.5h,之后静置老化4h;老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于450℃下焙烧4h;

[0087]

s2、将焙烧物研磨过筛即得到所需催化剂。

[0088]

实施例7

[0089]

本实施例与实施例2基本相同,不同之处仅在于:将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=8.0下进行并流共沉淀,直到铁盐溶液反应完全。

[0090]

本实施例与实施例6基本相同,不同之处仅在于:称取一定质量的na2co3配成1mol/l na2co3溶液,作为碱性沉淀剂。

[0091]

实施例8

[0092]

本实施例与实施例6基本相同,不同之处仅在于:称取一定体积的浓氨水配成1mol/l氨水溶液,作为碱性沉淀剂。

[0093]

实施例9

[0094]

本实施例与实施例6基本相同,不同之处仅在于:称取一定质量的naoh配成1mol/l naoh溶液,作为碱性沉淀剂。

[0095]

实施例10

[0096]

本实施例与实施例6基本相同,不同之处仅在于:称取一定质量的koh配成1mol/l koh溶液,作为碱性沉淀剂。

[0097]

对实施例6-10所制备的催化剂样品的评价条件及评价结果见表3:

[0098]

表3

[0099][0100]

表3中可以看出,碱性沉淀剂选择koh溶液时性能最优。

[0101]

实施例11

[0102]

s1、称取24.24g的fe(no3)3·

9h2o配成200ml溶液,称取一定质量的(nh4)2co3配成1mol/l(nh4)2co3溶液;

[0103]

反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=6.0下进行并流共沉淀,直到铁盐溶液反应完全;

[0104]

沉淀完成后,继续搅拌0.5h,之后静置老化4h。老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于450℃下焙烧4h;

[0105]

s2、将焙烧物研磨过筛即得到所需催化剂。

[0106]

实施例12

[0107]

本实施例与实施例11基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=7.0下进行并流共沉淀,直到铁盐溶液反应完全。

[0108]

实施例13

[0109]

本实施例与实施例11基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=8.0下进行并流共沉淀,直到铁盐溶液反应完全。

[0110]

实施例14

[0111]

本实施例与实施例11基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=9.0下进行并流共沉淀,直到铁盐溶液反应完全。

[0112]

对实施例11-14所制备的催化剂样品的评价条件及评价结果见表4:

[0113]

表4

[0114][0115][0116]

实施例15

[0117]

s1、称取24.24g的fe(no3)3·

9h2o配成200ml溶液,称取一定质量的(nh4)2co3配成1mol/l(nh4)2co3溶液;

[0118]

反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液在25℃和ph=8.0下进行并流共沉淀,直到铁盐溶液反应完全;

[0119]

沉淀完成后,继续搅拌0.5h,之后静置老化4h;老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于450℃下焙烧4h;

[0120]

s2、将焙烧物研磨过筛即得到所需催化剂。

[0121]

实施例16

[0122]

本实施例与实施例15基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和45℃下进行并流共沉淀,直到铁盐溶液反应完全。

[0123]

实施例17

[0124]

本实施例与实施例15基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和65℃下进行并流共沉淀,直到铁盐溶液反应完全。

[0125]

实施例18

[0126]

本实施例与实施例15基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀

剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和75℃下进行并流共沉淀,直到铁盐溶液反应完全。

[0127]

实施例19

[0128]

本实施例与实施例15基本相同,不同之处仅在于:反应开始时,将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和85℃下进行并流共沉淀,直到铁盐溶液反应完全。

[0129]

对实施例15-19所制备的催化剂样品的评价条件及评价结果见表5:

[0130]

表5

[0131][0132]

实施例20

[0133]

s1、称取24.24g的fe(no3)3·

9h2o配成200ml溶液,以1mol/l氨水溶液为沉淀剂;

[0134]

将铁盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和65℃下进行并流共沉淀,直到铁盐溶液反应完全;

[0135]

沉淀完成后,继续搅拌0.5h,之后静置老化4h。老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h;

[0136]

s2、将焙烧物研磨过筛至40-120目,按催化剂配比采用等体积浸渍法负载结构助剂mn(no3)2,使得浸渍后催化剂中fe:mn原子比为100:5,搅拌然后静置过夜,于110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h,将焙烧物研磨过筛即得到所需催化剂。

[0137]

实施例21

[0138]

s1、称取24.24g fe(no3)3·

9h2o、1.0737g硝酸锰溶液(质量分数wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂;

[0139]

将盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和65℃下进行并流共沉淀,直到盐溶液反应完全;

[0140]

沉淀完成后,继续搅拌0.5h,之后静置老化4h;老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h;

[0141]

s2、将焙烧物研磨过筛得到所需催化剂。

[0142]

其中,原子组成比fe:mn=100:5。

[0143]

实施例22

[0144]

s1、称取24.24g(404,0.06mol)fe(no3)3·

9h2o、0.2576g(429g/mol,0.6mmol)zr(no3)4·

5h2o、1.0737g(179g/mol,3mmol)硝酸锰溶液(wt%=50%)配成200ml溶液,以

1mol/l氨水溶液为沉淀剂;

[0145]

将盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和65℃下进行并流共沉淀,直到盐溶液反应完全;

[0146]

沉淀完成后,继续搅拌0.5h,之后静置老化4h;老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h。

[0147]

s2、将焙烧物研磨过筛即得到所需催化剂;其中,原子组成比fe:mn:zr=100:5:1。

[0148]

实施例23

[0149]

本实施例与实施例22基本相同,不同之处仅在于:称取24.24g fe(no3)3·

9h2o、0.7728g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂。

[0150]

其中,原子组成比fe:mn:zr=100:5:3。

[0151]

实施例24

[0152]

本实施例与实施例22基本相同,不同之处仅在于:称取24.24g fe(no3)3·

9h2o、1.2880g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂。

[0153]

其中,原子组成比fe:mn:zr=100:5:5。

[0154]

实施例25

[0155]

本实施例与实施例22基本相同,不同之处仅在于:称取24.24g fe(no3)3·

9h2o、2.5759g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂。

[0156]

其中,原子组成比fe:mn:zr=100:5:10。

[0157]

实施例26

[0158]

本实施例与实施例21基本相同,不同之处仅在于:

[0159]

步骤s2中:将焙烧物研磨过筛至40-120目,按催化剂配比采用等体积浸渍法负载电子助剂na2co3,使得浸渍后催化剂中fe:na原子比为100:2,搅拌然后静置过夜,于110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h,将焙烧物研磨过筛即得到所需催化剂;其中,原子组成比fe:mn:na=100:5:2。

[0160]

实施例27

[0161]

本实施例与实施例26基本相同,不同之处仅在于:

[0162]

原子组成比fe:mn:na=100:40:2。

[0163]

实施例28

[0164]

本实施例与实施例22基本相同,不同之处仅在于:

[0165]

s1、称取24.24g fe(no3)3·

9h2o、0.2576g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂,将盐溶液和沉淀剂同时并流滴加到有100ml去离子水的大烧杯中,使混合溶液分别在ph=8.0和65℃下进行并流共沉淀,直到盐溶液反应完全。沉淀完成后,继续搅拌0.5h,之后静置老化4h。老化完成后,沉淀物用去离子水多次离心洗涤至中性,所得固体在110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h;

[0166]

s2、将焙烧物研磨过筛至40-120目,按催化剂配比采用等体积浸渍法负载na2co3,使得浸渍后催化剂中fe:na原子比为100:2,搅拌然后静置过夜,于110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h,将焙烧物研磨过筛即得到所需催化剂。其中,原子组成比fe:mn:zr:na=100:5:1:2。

[0167]

实施例29

[0168]

本实施例与实施例28基本相同,不同之处仅在于:

[0169]

步骤s1中称取24.24g fe(no3)3·

9h2o、0.7728g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂。

[0170]

其中,原子组成比fe:mn:zr:na=100:5:3:2。

[0171]

实施例30

[0172]

本实施例与实施例28基本相同,不同之处仅在于:

[0173]

步骤s1中称取24.24g fe(no3)3·

9h2o、1.2880g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂

[0174]

其中,原子组成比fe:mn:zr:na=100:5:5:2。

[0175]

实施例31

[0176]

本实施例与实施例28基本相同,不同之处仅在于:

[0177]

步骤s1中称取24.24g fe(no3)3·

9h2o、2.5759g zr(no3)4·

5h2o、1.0737g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂。

[0178]

其中,原子组成比fe:mn:zr:na=100:5:10:2。

[0179]

实施例32

[0180]

本实施例与实施例28基本相同,不同之处仅在于:

[0181]

步骤s1中称取24.24g fe(no3)3·

9h2o、10.3036g zr(no3)4·

5h2o、8.5896g硝酸锰溶液(wt%=50%)配成200ml溶液,以1mol/l氨水溶液为沉淀剂。

[0182]

其中,原子组成比fe:mn:zr:na=100:40:40:2。

[0183]

对实施例20-32制备的催化剂样品的评价条件及评价结果见表7:

[0184]

表7

[0185]

[0186][0187]

根据表7的结果,相较于实施例1-19,通过结构助剂的加入,co转化率有明显提高,c2-c4烯烃选择性增加,烯烷比显著提高。

[0188]

实施例33

[0189]

本实施例与实施例23基本相同,不同之处仅在于:

[0190]

步骤s2中:将焙烧物研磨过筛至40-120目,按催化剂配比采用等体积浸渍法负载电子助剂na2co3,使得浸渍后催化剂中fe:na原子比为100:1,搅拌然后静置过夜,于110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h,将焙烧物研磨过筛即得到所需催化剂;原子组成比fe:mn:zr:na=100:5:3:1。

[0191]

实施例34

[0192]

本实施例与实施例23基本相同,不同之处仅在于:

[0193]

步骤s2中:将焙烧物研磨过筛至40-120目,按催化剂配比采用等体积浸渍法负载电子助剂na2co3,使得浸渍后催化剂中fe:na原子比为100:2,搅拌然后静置过夜,于110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h,将焙烧物研磨过筛即得到所需催化剂。其中,原子组成比fe:mn:zr:na=100:5:3:2。

[0194]

实施例35

[0195]

本实施例与实施例23基本相同,不同之处仅在于:

[0196]

其中,原子组成比fe:mn:zr:na=100:5:3:3。

[0197]

实施例36

[0198]

本实施例与实施例23基本相同,不同之处仅在于:

[0199]

其中,原子组成比fe:mn:zr:na=100:5:3:4。

[0200]

实施例37

[0201]

本实施例与实施例23基本相同,不同之处仅在于:

[0202]

步骤s2中:将焙烧物研磨过筛至40-120目,按催化剂配比采用等体积浸渍法负载电子助剂k2co3,使得浸渍后催化剂中fe:na原子比为100:2,搅拌然后静置过夜,于110℃下干燥12h,并在马弗炉中以2℃/min的升温速率于500℃下焙烧4h,将焙烧物研磨过筛即得到所需催化剂。其中,原子组成比fe:mn:zr:k=100:5:3:1。

[0203]

实施例38

[0204]

本实施例与实施例35基本相同,不同之处仅在于:

[0205]

其中,原子组成比fe:mn:zr:k=100:5:3:2。

[0206]

实施例39

[0207]

本实施例与实施例35基本相同,不同之处仅在于:

[0208]

其中,原子组成比fe:mn:zr:k=100:5:3:3。

[0209]

实施例40

[0210]

本实施例与实施例35基本相同,不同之处仅在于:

[0211]

其中,原子组成比fe:mn:zr:k=100:5:3:4。

[0212]

实施例41

[0213]

本实施例与实施例35基本相同,不同之处仅在于:

[0214]

其中,原子组成比fe:mn:zr:k=100:5:3:10。

[0215]

对上述各实施例33-41制备的催化剂样品的评价条件及评价结果见下表8:

[0216]

表8

[0217][0218][0219]

表8中可以看出,na或者k助剂的引入,可以显著降低甲烷选择性,增加了对c

5+

烃选择性,c

2-c4烯烃选择性显著增加,烯烷比显著增加。

[0220]

应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1