一种自动涂布结构的制作方法

1.本技术涉及涂布结构技术领域,尤其涉及一种自动涂布结构。

背景技术:

2.布料在加工过程中,往往需要在布料的面层刷涂一层涂料,使布料达到防腐、绝缘等效果。

3.在实际操作中,操作人员可通过辊涂、喷涂、粉末涂布等方式以在布料上形成特定功能的涂层。其中,辊涂是应用较为广泛的一种涂布方式。

4.然而,普通辊涂结构中,两个涂布辊之间的间距固定而不便调节,使不同厚度的布料通过该辊涂结构进行涂布处理时,存在涂布效果差的问题,故有待改善。

技术实现要素:

5.为了改善普通辊涂结构对布料的涂布效果差的问题,本技术提供了一种自动涂布结构。

6.本技术提供的一种自动涂布结构采用如下的技术方案:一种自动涂布结构,包括机架,所述机架上设置有吸料装置和抵料装置;所述吸料装置包括承接台、蓄料盒和吸料辊,所述承接台设置于机架上,所述蓄料盒设置于承接台上;所述吸料辊转动设置于机架上,且所述吸料辊远离机架的一端位于蓄料盒内,使所述吸料辊的外缘壁沾染有蓄料盒内的涂料;所述抵料装置包括抵料件、定位块和固定螺栓,所述定位块设置于抵料件一侧,所述固定螺栓用于将定位块固定于机架上;所述抵料件与吸料辊之间设置有上料通道,所述上料通道用于使布料穿过。

7.通过采用上述技术方案,吸料辊在转动过程中,沾染蓄料盒内的涂料,使得吸料辊外缘壁形成有一层用于对布料进行涂抹的涂料层。定位块通过固定螺栓快速固定于机架上,并便于操作人员快速拆卸,以沿机架的高度方向位移,进而以增大或减小上料通道的内径尺寸,便于不同厚度的布料顺畅穿过上料通道,使得吸料辊外缘壁上的涂料稳定涂抹于布料上,提高了涂布结构对布料的涂布效果。

8.在一个具体的可实施方案中,所述机架上设置有用于供定位块抵入的限位槽,所述限位槽的侧壁内设置有多个用于供固定螺栓锁止的预设槽。

9.通过采用上述技术方案,限位槽限定了定位块在机架上的位移位置,减少了定位块相对机架出现大幅松晃、偏动的现象;预设于限位槽内的预设槽便于固定螺栓快速锁止,提高了定位块在机架上的固定速度和固定便捷度。

10.在一个具体的可实施方案中,所述抵料件包括安装柱和抵接环板;所述安装柱一端与定位块相连,所述抵接环板转动设置于安装柱上,所述抵接环板与吸料辊间隙配合。

11.通过采用上述技术方案,安装柱通过定位块快速固定于机架上,抵接环板套接于安装柱上并可相对安装柱转动,以跟随吸料辊转动,进而便于待涂布的布料从抵接环板与吸料辊之间穿过以完成涂布。

12.在一个具体的可实施方案中,所述抵料件还包括定位单元,所述定位单元包括限位环板和限位螺栓;所述限位环板设置于安装柱上,且所述限位环板位于抵接环板和定位块之间;所述安装柱远离定位块的端壁设置有用于供限位螺栓螺纹连接的锁止槽,所述限位螺栓的端部位于抵接环板远离限位环板的一端。

13.通过采用上述技术方案,限位环板用于抵接抵接环板,减少抵接环板沿安装柱的延伸方向位移的现象;限位螺栓通过锁止槽固定于安装柱上,使抵接环板定位于限位环板与限位螺栓的端部之间,以保障布料从抵接环板与吸料辊之间穿过的稳定性。

14.在一个具体的可实施方案中,所述机架上还设置有刮料装置,所述刮料装置包括刮料件和承起气缸;所述承起气缸设置于机架上,所述刮料件设置于承起气缸的输出端上,且所述刮料件靠近吸料辊的一端与吸料辊相抵。

15.通过采用上述技术方案,刮料件通过刮动吸料辊外周壁上的涂料,使得吸料辊外周壁各处的涂料处处均匀,有助于提高布料各处被涂料涂抹的均匀性,保障了涂布效果;此外,承起气缸通过外伸输出端,使刮料件在吸料辊的不同高度位置处刮动涂料,提高了刮料件的应用范围。

16.在一个具体的可实施方案中,所述刮料件包括刮料刀、连接板和卡接螺栓,所述刮料刀一端通过卡接螺栓设置于连接板上,另一端位于连接板外部,以用于抵接所述吸料辊。

17.通过采用上述技术方案,卡接螺栓固定连接刮料刀和连接板,使刮料刀快速固定于连接板上,保障了刮料刀的应用稳定性;此外,当承起气缸伸缩输出端后,使得刮料件位于吸料辊的不同高度位置处,此时,刮料刀可沿连接板的延伸位置位移后再固定,以便刮料刀对吸料辊上的涂料进行刮动,提高了刮料件的适用性。

18.在一个具体的可实施方案中,所述连接板上设置有用于供刮料刀抵入并滑移的插接槽。

19.通过采用上述技术方案,插接槽用于供刮料刀抵入,限定了刮料刀在连接板上的位置,减少了刮料刀在应用过程中,出现相对连接板出现松晃、偏动的现象,进而提高了刮料刀的应用稳定性。

20.在一个具体的可实施方案中,所述承起气缸与连接板之间设置有连接组件,所述连接组件包括扩容板、定向丝杆和紧固螺母;所述扩容板设置于承起气缸的输出端上,所述定向丝杆设置于连接板上,所述定向丝杆穿设于扩容板,所述紧固螺母螺纹连接于定向丝杆上。

21.通过采用上述技术方案,扩容板增大了承起气缸的输出端与连接板的接触面积,定向丝杆穿过扩容板后,限定了扩容板相对连接板的位置,紧固螺母在定向丝杆上螺纹拧紧,使扩容板固定于连接板上,进而有效提高了承起气缸推动刮料件位移的稳定性。

22.在一个具体的可实施方案中,所述连接板上设置有用于供扩容板抵入的沉降槽。

23.通过采用上述技术方案,扩容板抵入沉降槽内,减少了扩容板相对连接板位移的现象,有助于提高扩容板与连接板的连接强度。

24.综上所述,本技术具有以下有益技术效果:1.吸料辊在转动过程中,沾染蓄料盒内的涂料,使得吸料辊外缘壁形成有一层用于对布料进行涂抹的涂料层。定位块通过固定螺栓快速固定于机架上,并便于操作人员快速拆卸,以沿机架的高度方向位移,进而以增大或减小上料通道的内径尺寸,便于不同厚度

的布料顺畅穿过上料通道,使得吸料辊外缘壁上的涂料稳定涂抹于布料上,提高了涂布结构对布料的涂布效果;2.卡接螺栓固定连接刮料刀和连接板,使刮料刀快速固定于连接板上,保障了刮料刀的应用稳定性;此外,当承起气缸伸缩输出端后,使得刮料件位于吸料辊的不同高度位置处,此时,刮料刀可沿连接板的延伸位置位移后再固定,以便刮料刀对吸料辊上的涂料进行刮动,提高了刮料件的适用性。

附图说明

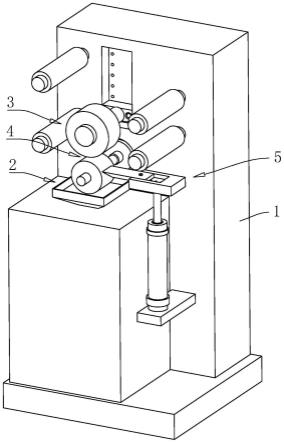

25.图1是本技术实施例中一种自动涂布结构的结构示意图;图2是本技术实施例中吸料装置和抵料装置的位置关系示意图;图3是本技术实施例中抵接环板和安装柱连接关系的爆炸示意图;图4是本技术实施例中刮料刀和连接板连接关系的示意图;图5是本技术实施例中承起气缸和连接板连接关系的爆炸示意图。

26.附图标记说明:1、机架;11、限位槽;12、预设槽;2、吸料装置;21、承接台;22、蓄料盒;23、吸料辊;3、抵料装置;31、抵料件;311、安装柱;3111、锁止槽;312、抵接环板;313、定位单元;3131、限位环板;3132、限位螺栓;32、定位块;33、固定螺栓;4、上料通道;5、刮料装置;51、刮料件;511、刮料刀;512、连接板;5121、插接槽;5122、沉降槽;513、卡接螺栓;52、承起气缸;6、连接组件;61、扩容板;62、定向丝杆;63、紧固螺母。

具体实施方式

27.本技术实施例公开了一种自动涂布结构。

28.以下结合附图1-5对本技术作进一步详细说明。

29.参照图1,涂布结构包括机架1。机架1上设置有吸料装置2和抵料装置3。其中,抵料装置3位于吸料装置2上方。

30.参照图2,吸料装置2包括承接台21和蓄料盒22,承接台21一体成型于机架1的侧壁上,且承接台21的高度尺寸小于机架1的高度尺寸。蓄料盒22通过螺栓固定于承接台21顶壁,在本实施例中,蓄料盒22内用于储蓄涂布的涂料。

31.参照图2,吸料装置2还包括吸料辊23,在本实施例中,吸料辊23为网纹辊,吸料辊23靠近机架1的一端与预设于机架1上的电机输出端相连,通过机架1的电机转动输出端,使吸料辊23转动设置于机架1上。此外,吸料辊23靠近承接台21的一侧位于蓄料盒22内。吸料辊23在转动过程中,使吸料辊23的外缘壁沾染有蓄料盒22内的涂料。

32.参照图2,抵料装置3包括抵料件31。

33.参照图3,抵料件31包括安装柱311和抵接环板312,抵接环板312套设于安装柱311上并可沿安装柱311的外周转动。为了提高抵接环板312在安装柱311上的应用稳定性,抵料件31还包括定位单元313。

34.参照图3,定位单元313包括限位环板3131和限位螺栓3132,其中,限位环板3131沿竖直方向焊接于安装柱311上,且限位环板3131位于安装柱311长度方向的一端。安装柱311靠近限位环板3131的端壁设置有锁止槽3111,锁止槽3111是与限位螺栓3132相适配的螺纹

槽。限位螺栓3132螺纹连接于锁止槽3111内,使限位螺栓3132的端部抵接于安装柱311长度方向的端壁。此时,抵接环板312被限定于限位环板3131与限位螺栓3132的端部之间,减少了限位环板3131沿安装柱311的长度方向自由位移的现象。

35.参照图2,抵料装置3还包括定位块32和固定螺栓33,其中,定位块32的外周尺寸大于安装柱311的外径尺寸,定位块32沿竖直方向焊接于安装柱311远离限位环板3131的端壁。为了保障抵料装置3在机架1上的应用稳定性,机架1的侧壁沿竖直方向设置有限位槽11,限位槽11的内腔宽度尺寸与定位块32的宽度尺寸相适配,以便定位块32抵入。

36.参照图2,限位槽11的侧壁内还设置有多个预设槽12,预设槽12是与固定螺栓33相适配的螺纹槽,所有预设槽12两两一组,每组沿预设槽12的延伸方向等距分布。在本实施例中,每块定位块32上的固定螺栓33数量可以为两个。定位块32抵入限位槽11内腔后,固定螺栓33螺纹拧紧于预设槽12内,使定位块32固定于限位槽11内。此时,抵接环板312位于吸料辊23上方,且二者之间形成有用于供布料穿过的上料通道4。

37.参照图2,当不同厚度的布料需要通过上料通道4以进行涂布处理时,操作人员可将定位块32沿限位槽11的延伸方向远离承接台21的方向滑移,以增大上料通道4的内径尺寸,便于较厚的布料进行涂布处理。反之,便于较薄的布料进行涂布处理。

38.参照图1,为了提高涂布结构对布料的涂布均匀性,机架1上还设置有刮料装置5。

39.参照图4,刮料装置5包括刮料件51。刮料件51包括刮料刀511、连接板512和卡接螺栓513,其中,连接板512上设置有插接槽5121,刮料刀511长度方向的一端位于插接槽5121内并可沿插接槽5121的长度方向位移。卡接螺栓513用于固定连接刮料刀511和连接板512,使刮料刀511长度方向的一端固定于插接槽5121内。此时,刮料刀511长度方向的另一端位于连接板512外部。

40.参照图5,刮料装置5还包括承起气缸52,承起气缸52通过支板设置于机架1的侧壁上,承起气缸52位于承接台21一侧,且承起气缸52沿承接台21的高度方向延伸。为了使刮料件51在机架1上稳定应用并可沿机架1的高度方向调整应用位置,承起气缸52与连接板512之间设置有连接组件6。

41.参照图5,连接组件6包括扩容板61、定向丝杆62和紧固螺母63,扩容板61沿水平方向焊接于承起气缸52的输出端上,连接板512底壁设置有沉降槽5122,沉降槽5122的内径尺寸与扩容板61的外周尺寸相适配。定向丝杆62沿竖直方向焊接于沉降槽5122内顶壁,扩容板61抵入沉降槽5122内腔后,定向丝杆62穿过连接板512,使紧固螺母63螺纹拧紧于定向丝杆62上。

42.参照图1和图5,操作人员通过控制承起气缸52外伸输出端,使刮料刀511位于吸料辊23的不同高度位置处。接着,通过刮料刀511在插接槽5121内滑移,使刮料刀511抵接于吸料辊23外侧壁。随着吸料辊23转动,刮料刀511刮动吸料辊23外周壁上的涂料,使吸料辊23外周壁各处的涂料处处均匀,以提高涂布结构对布料的涂布效果。

43.本技术实施例一种自动涂布结构的实施原理为:定位块32抵入限位槽11内腔后,以调节抵接环板312与吸料辊23之间的距离,使得上料通道4的内径尺寸相应变大或减小,进而便于不同厚度的布料穿过上料通道4,提高了涂布结构对布料的涂布效果。固定螺栓33固定连接定位块32和机架1,使定位块32固定于限位槽11内,使得抵料件31稳定固定于机架1上,保障了布料穿过上料通道4的稳定性及涂布效果。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1