一种由镍渣、焚烧飞灰和砷碱渣制得的负载骨架及其应用

1.本发明属于环保技术领域,特别涉及一种由镍渣、焚烧飞灰和砷碱渣制得的负载骨架及其应用。

背景技术:

2.镍渣是金属镍和镍合金冶炼过程中产生的工业固体废弃物,镍渣因为含硅镁较高,极适合当建材添加料。但,目前对于矿渣的处理方法仍以填埋为主,在现有土地资源紧缺的情况下,需要找到一种镍渣的资源化利用的方式。

3.砷碱渣是在反射炉或鼓风炉的火法炼锑过程中,采用加入纯碱或烧碱的方法对粗锑进行精炼,产出各种型号的精锑,同时产生的废渣叫砷碱渣。砷碱渣中的砷及其化合物有剧毒,且易溶于水,若保管不善极易引起砷污染事件。暴露于环境中的砷将进入水体和食物链,轻则危害人体健康,重则导致死亡。

4.根据国际飞灰工作组的定义,飞灰主要包括烟气净化系统飞灰和锅炉飞灰。垃圾焚烧厂飞灰是呈灰白色或深灰色的细小粉末,具有含水率低、一般呈棒状、多角质状、棉絮状等不定形状态、飞灰颗粒粒径大小不一、孔隙率高及比表面积大的特点。飞灰的危害是其中有大量的重金属及其化合物,飞灰的毒性会慢性侵害身体,导致肾衰竭、贫血、脑病变,甚至有致癌的风险。但是由于飞灰富含sio2、al2o3、cao等金属氧化物,具备了生产建筑材料的基本条件,所以利用垃圾焚烧飞灰熔融后的熔渣制造高档建筑材料,不仅能解决飞灰的环境污染,而且是一种实现飞灰的高附加值资源化利用的途径。

5.因此,如何将镍渣、砷碱渣、飞灰等协同处理实现固体废弃物的资源化无害化利用,同时降低其浸出毒性,对于环保领域具有重要的实际应用价值。

技术实现要素:

6.为了探索新工艺实现固体废弃物的资源化无害化利用,和探索新型胶凝材料的制备方法提高其稳定性以及拓展新应用研究其用于催化剂负载骨架的可能性,同时克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种利用固体废弃物镍渣、焚烧飞灰和砷碱渣制备负载骨架的方法。

7.本发明另一目的在于提供由上述方法制备得到的负载骨架。

8.本发明再一目的在于提供上述负载骨架在负载金属催化剂中的应用。

9.本发明的目的通过下述方案实现:

10.一种由镍渣、焚烧飞灰和砷碱渣制备负载骨架的方法,其包括以下步骤:

11.(1)将镍渣、焚烧飞灰、砷碱渣混合均匀,得到混合原料;

12.(2)向混合原料中加入粘合剂混合均匀,高温焙烧得到镍铁基复合型胶凝材料,即所述负载骨架。

13.步骤(1)所述的镍渣、焚烧飞灰、砷碱渣的混合比例满足混合原料中三者的质量百分比分别为:镍渣70%-80%;焚烧飞灰15%-20%;砷碱渣5%-10%。

14.步骤(1)所述的镍渣中sio2含量近40%-60%,fe含量为5%-10%;若镍渣中sio2含量和fe含量不够,可适当添加sio2和fe剂。

15.步骤(1)中所述的焚烧飞灰中cl含量如果≥2%,则在混合之前,还需要经过水洗使cl含量《2%,具体步骤如下:浸出液固比为1:4,水洗时间为60min,搅拌转速400rpm;水洗反应完成后沉淀过滤得水洗渣,水洗渣用1倍水洗涤后105℃烘干。

16.步骤(1)所述砷碱渣含碱量大于30%。

17.步骤(1)中所述的镍渣、焚烧飞灰、砷碱渣在混合之前均需在105℃烘箱中干燥。

18.步骤(1)中所述的镍渣混合前先初步粉粹至过100目筛,然后再跟焚烧飞灰和砷碱渣球磨混匀。其中球磨参数为:球磨机转速为400r/min,每隔30min正反交替运行20h,球料比为2:1(20个ф10mm+140个ф6mm不锈钢球)。球磨可以更好的实现材料的破碎混匀,同时球磨过程也可以降解部分飞灰中的有害物质二噁英。

19.步骤(2)中所述的粘合剂为硅酸钠;所述混合原料和硅酸钠质量比为100:1-100:5,硅酸钠的作用一是形成碱金属硅酸盐及sio2凝胶薄膜,使负载骨架免受外界酸、碱等的腐蚀。二是作为粘结剂使负载骨架结合更牢固。

20.步骤(2)中所述的高温焙烧是指在1200-1400℃焙烧2-5h。

21.一种由上述方法制备得到的负载骨架。

22.上述负载骨架在负载金属催化剂中的应用,尤其是在空气净化领域的应用。

23.优选的,所述的负载骨架负载金属催化剂中的应用,具体包括以下步骤:以水为溶剂,在反应釜中加入负载骨架(即复合型胶凝材料)和需负载的金属催化剂,进行水热反应,反应结束后得到多孔金属-复合型胶凝材料催化剂。

24.所述需负载的金属催化剂可根据催化剂的不同应用选择不同的金属或金属氧化物,例如可以为纳米二氧化钛、纳米贵金属铂、铑、钯等,可以作为空气净化的催化剂,有效地降解甲醛、苯、甲苯、二甲苯、氨、tvoc等污染物,并具有高效广泛的消毒性能,能将细菌或真菌释放出的毒素分解及无害化处理。

25.所述负载骨架和需负载的金属用量满足:需负载的金属质量为负载骨架质量的1%;水的用量为反应釜容积的30-80%。

26.所述的水热反应是指在180℃反应釜中反应3h。水热反应结束后将所得反应液过滤干燥、压制成型,得多孔金属-复合型胶凝材料催化剂,即镍铁基复合催化剂。

27.上述方法制备得到的多孔金属-复合型胶凝材料催化剂,多孔增加了催化剂的比表面积,同时以镍渣作为主原料,镍元素的引入可以激活废料中的铁元素,可以获得高活性的镍铁基催化剂,同样也起到提高催化剂的性能的作用。

28.上述的多孔金属-复合型胶凝材料催化剂可用于空气净化,有效地降解甲醛、苯、甲苯、二甲苯、氨、tvoc等污染物,并具有高效广泛的消毒性能,能将细菌或真菌释放出的毒素分解及无害化处理。

29.本发明的机理为:

30.本发明以镍渣、砷碱渣和焚烧飞灰为原料经焙烧法制备镍铁基复合型胶凝材料,再通过水热法以所述胶凝材料为骨架负载金属单质或金属化合物,制备金属-复合型胶凝材料催化剂。镍渣中sio2含量近50%,后续有利于形成碱金属硅酸盐,保护材料不受外界酸碱影响。镍渣中fe元素的含量为5%-10%,fe元素在水热阶段形成的铁化合物可固化孔隙

液中游离的砷酸根离子,达到铁盐固化剂的效果。若使用其他镍渣可添加sio2和fe剂,使镍渣成分sio2含量近40%-60%,fe含量为5%-10%。砷碱渣含碱量大于30%。砷碱渣选用碱含量较高的固体废物,以此来代替部分碱剂发挥激发作用;同时可以起到固化飞灰中的重金属的作用,抑制飞灰中的重金属在低ph值环境下浸出危害环境。垃圾焚烧产生的飞灰中cl元素含量会较高,氯元素在水热阶段可能以氯化钠或氯化钾的形式渗出,影响水化过程,从而可能影响胶凝材料的性能,因此在制备前先对焚烧飞灰进行水洗,减少氯元素。该新型催化剂的多孔性增加了催化剂的比表面积,同时以镍渣作为主原料,镍元素的引入可以激活废料中的铁元素,可以获得高活性的镍铁基催化剂,同样也起到提高催化剂的性能的作用。

31.本发明相对于现有技术,具有如下的优点及有益效果:

32.1.本发明实现了镍渣、焚烧飞灰、砷碱渣固体废弃物的资源化无害化利用,解决了以往固体废物以填埋为主的现状,实现了固废材料的变废为宝。

33.2.本发明整体工艺流程为:水洗飞灰

‑‑‑

混合原料

‑‑‑

球磨

‑‑‑

高温焙烧

‑‑‑

水热反应

‑‑‑

干燥成型,制备方法简单。

34.3.砷碱渣的存在减少了传统胶凝材料需添加氢氧化钠等碱剂作为激发剂的用量,节约了试剂成本。以往胶凝材料中从未使用过以砷碱渣代替碱剂的做法。

35.4.使用硅酸钠作为负载骨架粘合剂。硅酸钠的作用一是形成碱金属硅酸盐及sio2凝胶薄膜,使负载骨架免受外界酸、碱等的腐蚀。二是作为粘结剂使负载骨架结合更牢固。

36.5.本发明制备的负载骨架可以通过水热法负载二氧化钛,更好的发挥二氧化钛的催化作用;并且负载后的材料具有浸出毒性低,表面吸附能力强的优点,实现了镍渣,飞灰,砷碱渣类固体废弃物的资源化利用。

附图说明

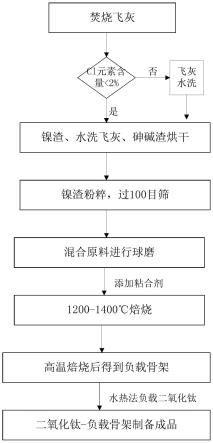

37.图1为本发明用镍渣、焚烧飞灰和砷碱渣制备负载骨架并将该骨架应用于负载二氧化钛的工艺流程图。

38.图2为实施例2制备的镍铁基复合催化剂材料成品图。

39.图3为实施例2制备的镍铁基复合催化剂相对压力和吸附容量的关系图。

40.图4为实施例2制备的镍铁基复合催化剂的xps图。

具体实施方式

41.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。asap 2020plus比表面与孔隙度分析仪;icp-oes电感耦合等离子体发射光谱仪;ph仪;高性能xps能谱仪,仪器型号thermo fisher scientific k-alpha;x射线衍射仪-bruker d8 advance(xrd)。

42.实施例中所用试剂如无特殊说明均可从市场常规购得。

43.本实施例所用的镍渣从冲渣池中取得,冲渣池内的镍渣由抓渣行车从水淬池中捞出后置于池边的渣仓滤干水分,滤干至渣水不会滴漏时再由挖掘机捞出后转运,本实施例所用镍渣主要成分见表1。本方案中镍渣中sio2含量近50%,后续有利于形成碱金属硅酸

盐,保护材料不受外界酸碱影响。镍渣中fe的含量为8%-9.3%,fe元素在水热阶段形成的铁化合物可固化孔隙液中游离的砷酸根离子,达到铁盐固化剂的效果。

44.表1镍渣主要成分表

45.成分nifecr2o3sio2mgocaoal2o3wt%0.038~0.0688~9.311.01~1.1247.28~48.4129.43~30.5461.36~1.393.77~3.87

46.本实施例所用的飞灰取自深圳市某垃圾焚烧发电厂烟囱处,该厂采用复式炉排炉对垃圾进行焚烧处理,烟尘净化系统包括sncr(选择性非催化还原脱硝)、半干式反应塔、活性炭喷射和布袋除尘器后,经过60米高烟囱达标排放。垃圾焚烧飞灰是一种含水率很低呈浅灰色细小粉末,灰样的含水率一般10%-20%,热灼减率为30%-50%。飞灰的粒径大小不一,主要是颗粒物、反应物、未反应产物和冷凝产物聚集而成的不规则物体,总体来说,粒径较小,基本在100μm以下,表面粗糙,呈多角质状,孔隙率较高,比表面积较大。飞灰的平均粒径为12.599μm,中值粒径(d50)为9.691μm,比表面积为1.242m2·

g-1

。垃圾中由于厨余垃圾和塑料垃圾的存在,焚烧产生的飞灰中cl元素含量会较高,氯元素在水热阶段可能以氯化钠或氯化钾的形式渗出,影响水化过程,从而可能影响胶凝材料的性能。所以焚烧飞灰在使用之前需要进行水洗并干燥,具体步骤如下:浸出液固比为1:4,水洗时间为60min,搅拌转速400rpm.水洗反应完成后沉淀过滤得水洗渣,水洗渣用1倍水洗涤后105℃烘干。

47.本实施例所用砷碱渣取自火法炼锑过程中,该过程采用加入纯碱或烧碱的方法对粗锑进行精炼,产出各种型号的精锑,同时产生的废渣叫砷碱渣。砷碱渣含碱量大于30%,砷碱渣选用碱含量较高的固体废物,以此来代替部分碱剂发挥激发作用;同时可以起到固化飞灰中的重金属的作用,抑制飞灰中的重金属在低ph值环境下浸出危害环境。

48.实施例1负载骨架的制备

49.(1)焚烧飞灰水洗:焚烧飞灰(cl含量在21%左右)在使用前先水洗处理使其中cl含量<2%,具体步骤如下:以水为浸出液,浸出液固比为1:4,水洗时间为60min,搅拌转速400rpm。水洗反应完成后沉淀过滤得水洗渣,水洗渣再用1倍水用同样的方法洗涤后于105℃烘干。

50.(2)原料干燥、镍渣粉磨:将镍渣、焚烧飞灰、砷碱渣置于105℃烘箱干燥24h。镍渣混合前先初步粉粹至过100目筛。

51.(3)制备混合原样:将制备好的焚烧飞灰、镍渣、砷碱渣进行混合,制备混合材料。镍渣、焚烧飞灰、砷碱渣的混合质量比为:镍渣70%;焚烧飞灰20%;砷碱渣10%。

52.(4)球磨混匀:取步骤(3)的混合材料置于不锈钢球磨罐中,罐中加不锈钢球,球料比为2:1(20个ф10mm+140个ф6mm不锈钢球),球磨机转速为400r/min,每隔30min正反交替运行,球磨20h后结束,得到球磨后的混合原料。

53.(5)焙烧:向球磨后得到的混合原料中加入硅酸钠粘合剂,混合原料跟硅酸钠的质量比为100:5,1200℃焙烧5h形成催化剂负载骨架,将该负载骨架定义为镍铁基复合型胶凝材料。硅酸钠作为粘结剂使负载骨架结合更牢固,并能形成碱金属硅酸盐及sio2凝胶薄膜,使负载骨架免受外界酸、碱等的腐蚀。

54.实施例2镍铁基复合催化剂的制备

55.300ml反应釜中加入实施例1制备的负载骨架和纳米二氧化钛(平均粒径21nm)纳米二氧化钛的质量为负载骨架质量的1%,加蒸馏水100ml进行水热反应。在180℃反应釜中

反应3h后,进行过滤干燥、压制成型,得到多孔金属-复合型胶凝材料催化剂,即所述镍铁基复合催化剂。制备流程如图1所示,镍铁基复合催化剂材料成品图如图2所示。

56.性能测试

57.检测说明:

58.(1)bet检测:利用asap 2020plus比表面与孔隙度分析仪,检测比表面积,孔隙率,孔径分布等数据,评价制备材料的性能。

59.(2)浸出毒性分析:参考hj 557-2010《固体废物浸出毒性浸出方法水平振荡法》中列出的方法进行浸出毒性检测。将胶凝材料破碎过筛去除大颗粒物,按液固比10:1的比例,将胶凝材料加入到含去离子水的锥形瓶中,水平震荡8h,静置10h后取样检测。用icp-oes测出浸出液中重金属离子的浓度,ph仪检测浸出液的酸碱度。

60.(3)xps分析:利用高性能xps能谱仪,仪器型号thermo fisher scientific k-alpha,分析铁,镍,钛,砷,硅5种元素的价态和含量。

61.(4)xrd分析:利用x射线衍射仪-bruker d8 advance(xrd),分析制备材料的物相组成以及重点分析铁,镍,钛,砷,硅5种元素的物相。

62.镍铁基复合催化剂检测结果及分析

63.实施例2制备的镍铁基复合催化剂相对压力和吸附容量的关系图如图3所示,通过bet分析可知实施例2制备的镍铁基复合催化剂的bet表面积为0.6240

㎡

/g,吸附呈现可逆的ii类等温线,即属于不受限制的单层-多层吸附。吸附质与制备材料表面存在较强的相互作用,在较低的相对压力下吸附量迅速上升,曲线上凸。且当p/p0=1时,还没有形成平台,吸附还没有达到饱和,说明多层吸附的厚度可以无限制地增加。

64.实施例2制备的镍铁基复合催化剂的xps图如图4所示,从图4的xps元素分析可以看出,在实施例2制备的镍铁基复合催化剂的表面有钛元素的峰,说明实施例1制备的镍铁基复合型胶凝材料可以作为负载骨架成功负载二氧化钛。浸出毒性分析实验,可以看出负载骨架—二氧化钛催化剂材料的浸出毒性低。催化剂材料的浸出液ph为10.88,浸出液呈碱性。毒性浸出实验结果见表2,通过表2可以看出催化剂材料浸出液中检出的危害项目为as,但是as元素的浓度为1.49mg/l《5mg/l(gb 5085.3—2007中规定的浸出液中危害成分浓度限值),因此该催化剂材料不属于具有浸出毒性特征的危险废物,说明制备过程实现了固体废弃物(镍渣、飞灰、砷碱渣混合原料)的资源化及无害化利用。

65.表2实施例2制备的多孔金属-复合型胶凝材料催化剂浸出毒性分析

66.名称单位askcanaalmgsbsn制备样mg/l1.4913.016.916.840.350.750.730.02

67.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1