一种聚氨酯涂布机的制作方法

1.本技术涉及合成革加工设备的领域,尤其是涉及一种聚氨酯涂布机。

背景技术:

2.聚氨酯合成革具有手感柔软、耐磨性能优异、耐寒性好、价格优廉等优点,广泛应用于服装、制鞋、箱包、家具等行业。聚氨酯合成革的生产过程包括将聚氨酯树脂粒料溶解于有机溶剂中形成浆料,然后再用涂布机将浆料刮涂在离型纸上,之后将离型纸复合于皮革基材并烘干成型。

3.相关技术中,公告号为cn204307778u的中国专利公开了一种涂布机的涂布头,其包括设置在涂料槽上方的涂布上料辊和计量辊,还包括匀料辊和压辊,匀料辊和压辊分别由电机驱动,匀料辊与计量辊相切,涂布上料辊正上方设有压辊,涂布生产时纸幅从压辊和涂布上料辊之间穿过。该涂布机的涂布头涂料均匀,可以改善成品涂层与原纸之间的结合力。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:上述涂布机的涂布头中压辊与涂布上料辊的间距固定,因而压辊与涂布上料辊的间隙只能供一定厚度的基材穿过,该涂布机适用成型的合成革厚度范围小,有待改进。

技术实现要素:

5.为了扩大适用成型的合成革厚度范围,本技术提供一种聚氨酯涂布机。

6.本技术提供的一种聚氨酯涂布机采用如下的技术方案:

7.一种聚氨酯涂布机,包括机架、安装在机架上的料盒以及转动连接在机架上的压辊、底辊和料辊,所述压辊位于底辊的正上方且两者之间形成有复合通道,所述复合通道可供皮革基材和离型纸穿过,所述料辊与底辊之间形成有供离型纸穿过的上料间隙,且料辊的底部浸于料盒内盛装的浆料中,所述底辊通过安装于机架的动力件驱动其转动,所述压辊包括辊轴以及固定于辊轴外侧的辊筒,所述辊轴的两端均套设有套环,所述机架上开设有沿竖直方向延伸的滑槽,所述套环滑动连接于滑槽中,所述机架上连接有用于驱动套环竖向移动的驱动件;所述驱动件包括固定于机架上的固定块、螺纹连接于固定块上的驱动丝杆以及转动连接于驱动丝杆底部的连杆,所述连杆与套环固定连接。

8.通过采用上述技术方案,料盒用于盛装聚氨酯树脂粒料溶解于有机溶剂中形成的浆料,加工聚氨酯合成革时,先使动力件驱动底辊转动,并利用设置在机架的一侧的收卷机构收卷离型纸与皮革基材复合后的合成革。合成革收卷时一方面离型纸会由上料间隙逐步向复合通道移动,由于离型纸与料辊表面存在摩擦力,因此离型纸运动时会带动料辊转动,进而使料辊蘸取浆料并涂抹至离型纸上;另一方面皮革基材绕过压辊后会逐步伸至复合通道,压辊与底辊分设在复合通道中离型纸与皮革基材远离彼此的一侧,用于将离型纸与皮革基材压合成一体,压合时离型纸与皮革基材的接触面积大、成型后合成革的表面性能好。

9.由于固定块固定设置在机架上,驱动丝杆转动的同时会相对固定块竖向移动,使

得连杆带动套环竖向移动,从而改变压辊的高度以及复合通道的宽度,以适用于加工厚度范围更大的合成革,涂布机的适用范围大、实用性强。

10.可选的,所述套环的周向侧壁上固定有导向块,所述滑槽的侧壁上开设有沿竖直方向延伸的导向槽,所述导向块滑动连接于导向槽中。

11.通过采用上述技术方案,导向块滑动设置于导向槽不仅在套环竖向移动时起到导向的作用,还能限制套环在驱动丝杆转动时随之同步转动,提高了套环自身的稳定性。

12.可选的,所述机架上开设有与导向槽连通的第一缺口,所述导向块能沿第一缺口移入导向槽中。

13.通过采用上述技术方案,第一缺口可供导向块移入或移出导向槽,便于装配或拆除磨损严重的套环。

14.可选的,所述驱动丝杆的底部固定有转动块,所述转动块的截面呈圆形且直径大于驱动丝杆的直径,所述连杆的上端面由上至下依次设有相互连通的驱动槽和转动槽,所述转动槽的宽度大于驱动槽的宽度,所述驱动丝杆穿设在驱动槽中、所述转动块转动连接在转动槽中。

15.通过采用上述技术方案,驱动丝杆转动时会带动转动块同步转动,由于转动块转动设置于转动槽中,其在转动的同时不会带动连杆转动;并且转动块受到转动槽沿竖直方向侧壁的限位,在驱动丝杆竖向移动时,转动块会与转动槽的侧壁抵触并带动连杆同步升降,从而保障驱动件的正常工作。

16.可选的,所述驱动丝杆的顶部固定有驱动手轮。

17.通过采用上述技术方案,驱动手轮具有方便人手操作以转动驱动丝杆的效果,操作时人手不易被驱动丝杆表面的螺纹刮伤,安全隐患小。

18.可选的,所述机架上还转动连接有第一导辊和第二导辊,所述第一导辊位于压辊远离底辊的一侧,所述第二导辊位于底辊远离压辊的一侧。

19.通过采用上述技术方案,进料时皮革基材可绕过第一导辊后压辊延伸、离型纸可绕过第二导辊后向底辊延伸,第一导辊有助于皮革基材保持张紧状态、第二导辊有助于离型纸保持张紧状态,有利于浆料均匀涂抹于离型纸与皮革基材之间,从而提高合成革的成品质量。

20.可选的,所述机架上转动连接有贴合于料辊一侧的刮刀,所述刮刀的中部固定有两端分别超出机架的转轴,所述转轴的两端分别通过一组止动件定位。

21.通过采用上述技术方案,刮刀贴合于料辊的一侧,在料辊转动并从料盒中蘸取浆料后,刮刀能将料辊侧壁粘附的浆料刮匀,从而使料辊上浆料涂覆于离型纸时更加均匀。加工结束后,刮刀上残余有浆料需清洗时,先使止动件解除对转轴的锁定,再将刮刀转至使刀口朝向远离料辊的一侧,从而增大清洗刮刀时人手的操作空间,清洗时操作更加方便。

22.可选的,所述止动件包括固定在转轴侧壁的止动块以及螺纹连接在止动块中的止动螺栓,所述机架靠近止动块的端面开设有多个供止动螺栓端部嵌入的止动槽,多个止动槽沿转轴的中轴线呈周向均布。

23.通过采用上述技术方案,定位刮刀时,将止动螺栓与止动块螺纹连接后嵌入其中一个止动槽中,从而限制转轴和刮刀继续转动,操作简便。操作人员可通过将止动螺栓嵌入不同的止动槽中,以改变刮刀与料辊的最小间距,从而改变料辊侧壁裹挟的浆料厚度,进而

使离型纸表面涂覆的浆料厚度发生变化,以便加工不同厚度的合成革。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.皮革基材与表面涂抹有浆料的离型纸在复合通道中复合成型,驱动丝杆转动时会带动连杆竖向移动,使得压辊的高度以及复合通道的宽度发生变化,从而适应复合更大厚度范围的合成革,实用性强;

26.2.导向块和导向槽滑动配合不仅在套环转动时起到导向的作用,还能限制套环相对机架转动;第一导辊有利于皮革基材保持张紧状态、第二导辊有利于离型纸保持张紧状态,提高了合成革的成品质量;

27.3.刮刀在料辊蘸取浆料后可将料辊侧壁的浆料抹匀,从而使涂覆在离型纸上的浆料更加均匀;清洗刮刀上残留的浆料时,操作人员可将止动螺栓对应嵌入不同的止动槽中,以使刮刀保持在方便清洗的位置。

附图说明

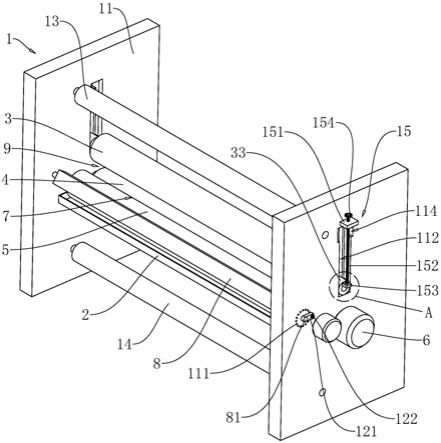

28.图1是本技术实施例的结构示意图。

29.图2是图1中a处的放大示意图。

30.图3是本技术实施例中装有皮革基材和离型纸时的剖面示意图。

31.附图标记说明:1、机架;11、安装板;111、止动槽;112、滑槽;113、导向槽;114、第一缺口;12、止动件;121、止动块;122、止动螺栓;13、第一导辊;14、第二导辊;15、驱动件;151、固定块;152、驱动丝杆;153、连杆;154、驱动手轮;155、转动块;156、驱动槽;157、转动槽;158、第二缺口;16、皮革基材;17、离型纸;2、料盒;21、料槽;3、压辊;31、辊轴;32、辊筒;33、套环;331、导向块;4、底辊;5、料辊;6、动力件;7、上料间隙;8、刮刀;81、转轴;9、复合通道。

具体实施方式

32.以下结合附图1

‑

3对本技术作进一步详细说明。

33.本技术实施例公开一种聚氨酯涂布机。参照图1、图2,聚氨酯涂布机包括机架1、料盒2、压辊3、底辊4和料辊5,机架1包括两块相对设置的安装板11,料盒2的两端分别固定在两块安装板11相向的一侧。

34.参照图1、图3,料盒2中开设有上端开口的料槽21,料槽21内盛装有聚氨酯树脂粒料溶解于有机溶剂中形成的浆料。

35.参照图1、图3,底辊4和料辊5的两端分别转动连接在两块安装板11上,且机架1上安装有分别用于驱动底辊4和料辊5转动的动力件6,具体地,动力件6可采用输出轴能正反向转动的伺服电机,上述伺服电机的输出轴与底辊4或料辊5固定连接。料辊5位于料盒2的正上方且底部浸于料盒2内盛装的浆料中,与料辊5相连的动力件6驱动料辊5转动时,料辊5的侧壁能蘸取料盒2中的浆料。

36.参照图1、图3,料辊5与底辊4之间形成有上料间隙7,上料间隙7可供离型纸17穿过,当离型纸17穿设于上料间隙7时,离型纸17相对的两侧分别抵接在料辊5与底辊4上,且离型纸17靠近料辊5的端面会粘附料辊5侧壁的浆料。工作时设定驱动底辊4和料辊5转动的伺服电机均沿顺时针方向转动,且与料辊5相连的伺服电机输出轴的转速小于与底辊4相连的伺服电机输出轴的转速,以减小料辊5转动对离型纸17传送产生的干扰。

37.参照图1、图3,两块安装板11之间转动连接有刮刀8,刮刀8的中部固定有转轴81,转轴81的两端分别超出两块安装板11,刮刀8贴合于料辊5的一侧,用于将料辊5侧壁蘸取的浆料抹匀。

38.参照图1,两块安装板11相背的一侧分别设有一组止动件12,止动件12包括止动块121以及螺纹连接在止动块121上的止动螺栓122,止动块121固定在转轴81的圆周侧壁端部,止动螺栓122位于止动块121远离转轴81的一端。两块安装板11相背的端面均开设有多个可供止动螺栓122端部嵌入的止动槽111,多个止动槽111沿转轴81的中轴线呈周向均布,且各止动槽111与转轴81中轴线的间距等于止动螺栓122与转轴81中轴线的间距。止动螺栓122的端部嵌入其中一个止动槽111时,止动螺栓122受到上述止动槽111侧壁的阻挡无法转动,刮刀8的位置固定。止动螺栓122与止动槽111分离后,转轴81与刮刀8可相对机架1转动,从而改变刮刀8的倾斜角度以及刮刀8与料辊5的最小间距,使得刮刀8工作时料辊5侧壁的浆料厚度可调、离型纸17表面涂覆的浆料厚度可变。

39.参照图2、图3,压辊3包括辊轴31以及固定在辊轴31圆周侧壁上的辊筒32,辊筒32的直径大于辊轴31的直径,且辊筒32位于两块安装板11之间。辊轴31的两端分别套设有套环33,两块安装板11相近的端面分别开设有沿竖直方向延伸的滑槽112,套环33分别滑动设置在滑槽112中。

40.参照图1、图2,套环33的周向侧壁上固定有两个导向块331,滑槽112相对的两侧内壁分别开设有导向槽113,导向槽113的延伸方向与滑槽112的延伸方向相同,套环33上连接的两导向块331分别滑动设置于两导向槽113中。两块安装板11远离彼此的端面分别开设有两个第一缺口114,两第一缺口114分别与同一安装板11上的两导向槽113连通,装配时导向块331可沿第一缺口114移入导向槽113。

41.参照图1、图3,压辊3位于底辊4的正上方且两者之间形成有复合通道9,复合通道9可供皮革基材16和离型纸17同时穿过。两块安装板11之间转动连接有第一导辊13和第二导辊14,第一导辊13位于压辊3远离底辊4的一侧,第二导辊14位于底辊4远离压辊3的一侧。皮革基材16依次穿过第一导辊13和压辊3后伸入复合通道9中,离型纸17绕过第二导辊14后沿上料间隙7绕过底辊4并伸入复合通道9,其中复合通道9中的皮革基材16位于离型纸17的正上方,压辊3和底辊4分别抵接于皮革基材16和离型纸17相背的一侧,用于将皮革基材16、离型纸17与粘附在离型纸17上的浆料复合以形成合成革。加工时可在机架1的一侧设置用于收卷成型后合成革的收卷机构(图中未示出),从而带动皮革基材16和离型纸17向复合通道9移动以实现上料,在一些实施方案中,收卷机构可采用转动设置于机架1上的收卷辊,收卷辊通过一电机驱动其转动,成型后的合成革卷绕在收卷辊上。

42.参照图1、图2,两块安装板11相背的一侧分别设置有一组驱动件15,用于驱动与其相邻的套环33竖向移动。驱动件15包括固定于安装板11上的固定块151、螺纹连接在固定块151上的驱动丝杆152以及转动连接在驱动丝杆152底部的连杆153,驱动丝杆152的顶部固定有驱动手轮154,驱动手轮154可供人手操作以转动驱动丝杆152。

43.参照图1、图2,驱动丝杆152的底部固定有转动块155,转动块155的横截面呈圆形且直径大于驱动丝杆152的直径。连杆153的上端面开设有驱动槽156,驱动槽156的下侧设有与其连通的转动槽157,转动槽157的宽度大于驱动槽156的宽度。连杆153靠近套环33的一端固定于套环33上,且连杆153靠近套环33的端面开设有与驱动槽156和转动槽157连通

的第二缺口158。安装驱动件15时,连杆153可由第二缺口158嵌入驱动槽156、转动块155可由第二缺口158嵌入转动槽157;安装到位后,连杆153穿设在驱动槽156内并可相对驱动槽156转动、转动块155位于转动槽157内并可相对转动槽157转动。利用两组驱动件15中的驱动手轮154分别驱动与其相连的驱动丝杆152转动,驱动丝杆152会使连杆153带动套环33竖向移动,压辊3随之竖向移动并改变复合通道9的宽度,从而适用成型厚度范围更大的合成革。

44.本技术实施例一种聚氨酯涂布机的实施原理为:加工聚氨酯合成革时,利用与底辊4相连的动力件6驱动底辊4沿顺时针方向转动,从而助力离型纸17沿上料间隙7向复合通道9移动;利用与料辊5相连的动力件6驱动料辊5沿顺时针方向缓慢转动,从而使料辊5蘸取浆料并涂覆在离型纸17与其相近的端面上,蘸料时刮刀8贴合于料辊5一侧并可刮匀浆料。收卷机构启动后,离型纸17和皮革基材16均会向复合通道9移动,压辊3与底辊4分设在复合通道9中离型纸17与皮革基材16远离彼此的一侧,用于将离型纸17、粘附在离型纸17表面的浆料以及皮革基材16压合成一体。加工不同厚度的合成革时,操作人员可通过旋动两组驱动件15中的驱动丝杆152,使得连杆153带动套环33和压辊3竖向移动,从而改变复合通道9的宽度以便厚度范围更大的合成革穿过,实用性强。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1