一种脱泡装置的制作方法

1.本实用新型涉及一种脱泡装置,尤其涉及一种聚噁二唑纺丝液脱泡装置。

背景技术:

2.在目前的聚噁二唑纺丝工艺中,聚噁二唑纺丝液需要先进行脱泡处理去除其中的气体,然后才能够进行下一道纺丝工序。在工业生产中,通常使用静置脱泡筒进行脱泡处理,聚噁二唑纺丝液从静置脱泡筒的上端口流入,并在静置脱泡筒中静置一段时间,最后从下端口流出,聚噁二唑纺丝液在静置脱泡筒中的流通过程中及静置过程中,采用高温抽真空的方式将so3等气体从聚噁二唑纺丝液中抽出并排至脱泡筒外部。由于聚噁二唑纺丝液具有较高的粘度(表观粘度大于200000cp),流通过程中的脱泡效果有限,为保证脱泡效果需要设置较长的静置脱泡时间,生产效率低且能耗大不利于环保。更换其他脱泡装置成本高且不一定适合聚噁二唑,因此为了提高聚噁二唑纺丝液的脱泡效率,并减少投入成本,需对现有用于聚噁二唑纺丝液的静置脱泡筒进行改造。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种结构简单、改造成本低、脱泡效率高的脱泡装置。

4.为达到上述目的,本实用新型采用的技术方案是:

5.一种脱泡装置,其包括脱泡筒、与所述脱泡筒相连接用于对所述脱泡筒内抽真空的抽真空装置,所述脱泡筒的顶部设有进料口,所述脱泡筒的底部设有出料口,所述脱泡装置还包括设置在所述脱泡筒内且能够使来自所述进料口的料液经分散后流至所述脱泡筒内的网孔板,所述网孔板位于所述进料口和所述出料口之间且位于靠近所述进料口的一侧,所述网孔板上开设有自圆心向外呈辐射状分布的通孔,所述通孔的孔径自圆心向外逐渐变大,所述进料口的轴心线和所述网孔板的轴心线重合。

6.通过设有通孔的网孔板对料液进行分散,使成一股留下的料液被分散至各个通孔后成多股流下,提高了流通过程中的脱泡效果,进而提高脱泡效率,同时多股料液的比表面积增大,液体中的气体挥发速度加快,进一步有效降低液体中气体含量。

7.可直接对现有脱泡装置进行改造,简单易操作且改造费用低,在提高生产效率及产品质量的同时,降低成本投入。

8.将通孔的孔径自圆心向外逐渐变大,在压力差作用下使得料液不断向四周分散。若孔径大,料液将直接从位于中间的通孔中流下,分散作用十分有限且脱泡效果不佳;孔径小,易造成堵塞,影响进料速度。

9.优选地,所述通孔构成多个以所述网孔板的圆心为圆心的同心圆,多个所述同心圆在径向上均匀分布,每个所述同心圆包括多个沿着圆周方向均匀分布的通孔,且每个所述同心圆上的通孔的孔径相同,料液向四周均匀分散。

10.根据一种实施方式,所述通孔在所述网孔板上构成6~10个同心圆,每个所述同心

圆由8~12个所述通孔构成。

11.优选地,所述通孔的孔径为5mm~20mm。

12.优选地,所述网孔板通过2~5根沿圆周方向均匀分布的连接柱与所述脱泡筒相固定连接。

13.进一步优选地,所述连接柱的两端分别与所述网孔板的上表面及所述脱泡筒的顶部相固定连接,所述连接柱靠近所述网孔板边缘。

14.通过连接柱将网孔板与脱泡筒焊接,操作简单,结构稳定。

15.优选地,所述网孔板的边缘与所述脱泡筒内壁之间存在间隙。流量过大时,未从通孔中流下料液将从网孔板边缘或沿脱泡筒内壁流下,防止料液在网孔板上方积累。

16.优选地,所述脱泡筒外部包裹有夹套,所述夹套上靠近所述脱泡筒一侧上端部处设有蒸汽进口,所述夹套上靠近所述脱泡筒另一侧下端部处设有蒸汽出口。通过流动蒸汽使脱泡筒内维持高温,有助于气泡上升从抽真空管排出,同时降低有些沸点稍高的物质在料液中的溶解度以使其以气体状态从料液中逸出。

17.优选地,所述料液为聚噁二唑纺丝液。由于聚噁二唑纺丝液被分散为多股料液后比表面积增大,聚噁二唑纺丝液中的三氧化硫挥发速度加快,可以有效降低聚噁二唑纺丝液中三氧化硫含量,因此改造后的脱泡装置对聚噁二唑纺丝液中三氧化硫的脱出效果尤佳,进而减弱了纺丝时三氧化硫和水接触发生的放热现象,改善凝固浴的温度波动,提高了产品的质量稳定性。

18.优选地,所述脱泡筒及所述网孔板的材质为316l不锈钢。

19.优选地,所述脱泡筒顶部还与空压机相连接。当料液结束脱泡出料时,可通过空压机对脱泡筒内加压,使料液更快流出。

20.优选地,所述脱泡筒的顶部还设置温度计、视镜、压力表、放空阀,可通过视镜观察脱泡情况,通过压力表监测脱泡筒内压力,并通过设置放空阀保证安全性。

21.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

22.本实用新型脱泡效率高,结构简单,可直接对现有静置脱泡装置进行改造,改造成本低且方便,适于大规模推广利用。

附图说明

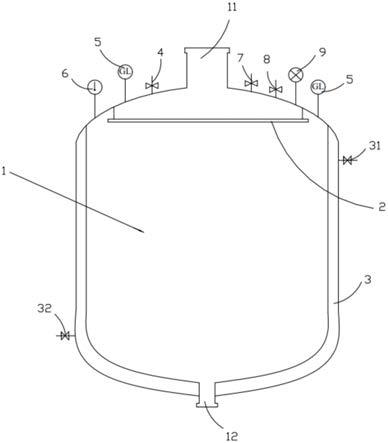

23.附图1为本实用新型实施例1中的脱泡装置的结构示意图;

24.附图2为本实用新型实施例1中的脱泡装置中的网孔板的立体结构示意图;

25.附图3为本实用新型实施例1中的脱泡装置中的网孔板的平面结构示意图。

26.以上附图中:1、脱泡筒;11、进料口;12、出料口;2、网孔板;21、通孔;3、夹套;31、蒸汽进口;32、蒸汽出口;4、抽真空装置;5、视镜;6、温度计;7、放空阀;8、空压机;9、压力表。

具体实施方式

27.下面结合附图所示的实施例对本实用新型作进一步描述。

28.如附图1至3所示的脱泡装置,包括脱泡筒1、与脱泡筒1相连接用于对脱泡筒1内抽真空的抽真空装置4、以及设置在脱泡筒1中的能够使来自进料口11的料液经分散后流至脱泡筒1内的网孔板2。

29.如附1所示,脱泡筒1呈圆柱形,脱泡筒1的顶部中央设有进料口11,脱泡筒1的底部设有出料口12,脱泡筒1顶部为向上凸起的弧形盖,网孔板2上表面靠近边处缘焊接有4根连接柱,连接柱在圆周方向上均匀设置,连接柱的上端部与脱泡筒1的弧形盖下表面焊接,在对现有静置脱泡装置进行改造时,仅需将脱泡筒1的弧形盖取下焊接网孔板2即可,操作简单方便。进料口11的轴心线、网孔板2及脱泡筒1的轴心线重合,网孔板2与脱泡筒1内部之间存在间隙。当然在其他实施例中,可根据圆形板的大小及重量设置连接柱根数,优选为2~5根,结构简单,节省材料。脱泡筒1的底部呈向下凸起的弧形,出料口12设置在脱泡筒1底部中央。

30.如附图2和3所示,网孔板2上开设有自圆心向外呈辐射状分布的圆形通孔21,通孔21的孔径自圆心向外逐渐变大,通孔21构成6~10个以网孔板的圆心为圆心的同心圆,同心圆在径向上均匀分布,每个同心圆包括8~12个沿着圆周方向均匀分布的通孔21,且每个同心圆上的通孔21的孔径相同。本实施例中,通孔21的孔径为5mm~20mm。当然在其他实施例中,可根据料液性质调整孔径大小并根据网孔板2直径设置通孔21数量。

31.本实施例的脱泡筒1用于聚噁二唑纺丝液,脱泡筒1及网孔板2的材质为316l不锈钢。

32.如附图1所示,本实施例的脱泡筒1外部包裹有夹套3,夹套3上靠近脱泡筒1一侧上端部处设有蒸汽进口31,夹套3上靠近脱泡筒1另一侧下端部处设有蒸汽出口32。通过流动蒸汽使脱泡筒1内维持高温,有助于气泡上升从抽真空管排出,同时降低有些沸点稍高的物质在料液中的溶解度使其以气体状态从料液中逸出。脱泡筒1顶部还与空压机8相连接。当料液结束脱泡出料时,可通过空压机8对脱泡筒1内加压,使料液更快流出。脱泡筒1的顶部还设置温度计6、视镜5、压力表9、放空阀7,可通过视镜5观察脱泡情况,通过压力表9监测脱泡筒1内压力,并通过设置放空阀保证安全性。

33.比较本实施例的脱泡装置和改造前的静置脱泡装置对聚噁二唑纺丝液的脱泡效果,在相同的脱泡时间下,本实施例的脱泡装置对聚噁二唑纺丝液中三氧化硫的抽出量更大,降低了聚噁二唑纺丝液发烟量,进而减轻纺丝时的放热现象,且减轻凝固浴换热压力,有助于提高产品品质,降低生产成本,适于大规模推广利用。

34.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1