一种化工中间体4-碘-吲哚-2-酮反应装置的制作方法

一种化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置

技术领域

1.本实用新型涉及化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置领域,尤其涉及的是一种化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置。

背景技术:

[0002]4‑

碘

‑

吲哚

‑2‑

酮,是一种较为重要的化工中间体原料,在工业化生产中具有较为广泛的应用,其结构通式如下:

[0003][0004]

在合成上述原料过程中,需要采用反应釜进行搅拌合成,而在合成过程中发现随着反应进行物料逐渐析出,传统结构的反应釜使用的搅拌结构如搅拌桨无法搅动物料,导致反应不完全,采用传统反应釜使用的搅拌桨搅拌,反应后物料溶液的hplc检测显示反应物含量低于标准值。

技术实现要素:

[0005]

本实用新型所要解决的技术问题在于提供了一种化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置。

[0006]

本实用新型是通过以下技术方案解决上述技术问题的:

[0007]

一种化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置,包括反应釜本体,所述反应釜本体装配有搅拌机构,所述搅拌机构包括装配在反应釜本体顶部位置的搅拌电机,所述搅拌电机上装配有搅拌轴,所述搅拌轴上装配有若干个上下间隔设置的搅拌部件,所述搅拌部件包括装配连接在搅拌轴上安装座,所述安装座同心设置有环体搅拌杆,所述环体搅拌杆装配连接所述安装座;

[0008]

所述环体搅拌杆上固定连接有若干个搅拌破料件;

[0009]

所述搅拌破料件均包括固定连接在环体搅拌杆上的u形弯杆,所述u形弯杆的下端部朝下垂直设置,所述u形弯杆的下端部固定连接有搅拌刀板,所述搅拌刀板上开设有通孔;

[0010]

所述反应釜本体的内侧壁上装配有辅助搅拌组件;

[0011]

所述辅助搅拌组件包括若干个上下间隔设置的环体装配杆,所述环体装配杆的内侧壁上开设有环形滑槽,所述环形滑槽内滑动连接有若干个辅助搅拌部件;

[0012]

当搅拌过程中,反应液体系流动,辅助搅拌部件跟随流体旋转搅拌。

[0013]

优选地,所述搅拌刀板的纵向截面形状为三角形;

[0014]

所述搅拌刀板的底部具有刀尖部位;

[0015]

所述搅拌刀板的边缘部位具有弧面。

[0016]

优选地,所述环体装配杆的顶部均固定连接有若干个环形阵列分布的装配杆,所述装配杆通过装配螺栓装配连接在反应釜本体的内侧壁上。

[0017]

优选地,所述辅助搅拌部件包括滑动连接在环形滑槽内的滑动球体,所述滑动球体限位在环形滑槽内;

[0018]

所述滑动球体上固定连接有连接柱,所述连接柱的自由端固定固定连接有双梯形搅拌板。

[0019]

优选地,所述双梯形搅拌板包括上下对称设置的梯形部。

[0020]

优选地,若干个所述环体装配杆之间通过若干个间距调节部件间距调节。

[0021]

优选地,所述间距调节部件包括滑动连接若干个所述环体装配杆的滑动螺杆,所述滑动螺杆上装配有若干个定位螺母;

[0022]

所述定位螺母分别挤压定位在环体装配杆的顶部和底部。

[0023]

优选地,所述反应釜本体的底部连通有出料管,所述出料管上装配有阀门;

[0024]

所述反应釜本体的顶部开设有加料口,所述加料口上装配有密封盖。

[0025]

本实用新型相比现有技术具有以下优点:

[0026]

本实用新型公开一种化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置,通过设计搅拌轴上装配有若干个上下间隔设置的搅拌部件,具体采用搅拌部件包括装配连接在搅拌轴上安装座,所述安装座同心设置有环体搅拌杆,所述环体搅拌杆装配连接所述安装座、环体搅拌杆上固定连接有若干个搅拌破料件、搅拌破料件均包括固定连接在环体搅拌杆上的u形弯杆,所述u形弯杆的下端部朝下垂直设置,所述u形弯杆的下端部固定连接有搅拌刀板。实现充分搅拌析出的物料溶液。

[0027]

通过设计搅拌刀板上开设有通孔、反应釜本体的内侧壁上装配有辅助搅拌组件、辅助搅拌组件包括若干个上下间隔设置的环体装配杆,所述环体装配杆的内侧壁上开设有环形滑槽,所述环形滑槽内滑动连接有若干个辅助搅拌部件、当搅拌过程中,反应液体系流动,辅助搅拌部件跟随流体旋转搅拌。

[0028]

采用上述装置部件设计不仅实现了充分将物料搅拌溶解分散,解决了现有技术公开的搅拌机构无法充分在化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应过程中,物料析出后,反应体系浓度增大无法充分溶解的技术缺陷。

附图说明

[0029]

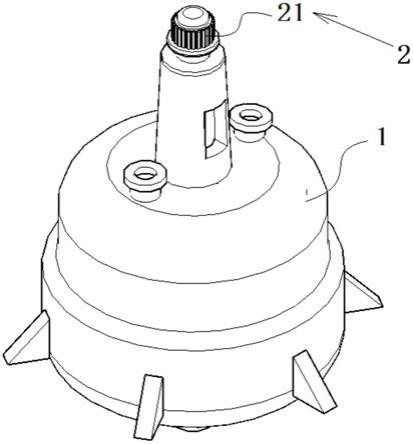

图1是本实用新型实施例的整体结构示意图;

[0030]

图2是本实用新型实施例中搅拌部件的结构示意图;

[0031]

图3是本实用新型实施例中环体搅拌杆装配搅拌破料件的结构示意图;

[0032]

图4是本实用新型实施例中辅助搅拌组件的结构示意图;

[0033]

图5是本实用新型实施例中环形滑槽内滑动连接若干个辅助搅拌部件的结构示意图。

具体实施方式

[0034]

下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前

提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0035]

如图1

‑

5所示,一种化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应装置,包括反应釜本体1,其中反应釜本体1为现有技术公开的常规反应釜,其主体构架包括装配在反应釜本体1上的搅拌机构2,具体为搅拌机构2包括装配在反应釜本体1顶部位置的搅拌电机21,所述搅拌电机21上装配有搅拌轴22,所述搅拌轴22上装配有若干个上下间隔设置的搅拌部件23。

[0036]

为了解决传统搅拌桨无法搅动物料,上述搅拌部件23包括装配连接在搅拌轴22上安装座,所述安装座同心设置有环体搅拌杆231(安装座固定连接搅拌轴22),所述环体搅拌杆231装配连接所述安装座(安装座的外侧壁通过若干个连接柱固定连接在环体搅拌杆231的内侧壁上);环体搅拌杆231上固定连接有若干个搅拌破料件。

[0037]

具体结构为:搅拌破料件均包括焊接在环体搅拌杆231上的u形弯杆232,所述u形弯杆232的下端部朝下垂直设置,所述u形弯杆232的下端部固定连接有搅拌刀板233,所述搅拌刀板233上开设有通孔2331,通孔2331降低搅拌阻力。

[0038]

具体是,搅拌刀板233的纵向截面形状为三角形;搅拌刀板233的底部具有刀尖部位;搅拌刀板233的边缘部位具有弧面,弧面经过打磨抛光形成。搅拌刀板233采用不锈钢材质。

[0039]

采用上述结构的搅拌破料件不仅实现将浓度大的物料进行充分搅动,且实现搅拌过程中,对于为充分溶解到溶剂中的物料破碎溶解,提高了反应进程。

[0040]

为了辅助搅拌,具体是溶液在半澄清状态下,物料溶液的浓度较大,为了充分搅动反应物料溶液,促进物料溶液中未充分溶解的颗粒物溶解,上述反应釜本体1的内侧壁上装配有辅助搅拌组件3。

[0041]

具体是,辅助搅拌组件3包括若干个上下间隔设置的环体装配杆31,所述环体装配杆31的内侧壁上开设有环形滑槽a,所述环形滑槽a内滑动连接有若干个辅助搅拌部件。当搅拌过程中,反应液体系流动,辅助搅拌部件跟随流体旋转搅拌。

[0042]

具体而言,环体装配杆31的顶部均固定连接有若干个环形阵列分布的装配杆311,所述装配杆311通过装配螺栓装配连接在反应釜本体1的内侧壁上。

[0043]

上述辅助搅拌部件包括滑动连接在环形滑槽a内的滑动球体33,所述滑动球体33限位在环形滑槽a内(既滑动球体33无法脱离环形滑槽a)。

[0044]

上述滑动球体33上固定连接有连接柱331,所述连接柱331的自由端固定固定连接有双梯形搅拌板32。具体是,双梯形搅拌板32包括上下对称设置的梯形部。

[0045]

具体是,若干个所述环体装配杆31之间通过若干个间距调节部件间距调节。

[0046]

上述间距调节部件包括滑动连接若干个所述环体装配杆31的滑动螺杆34(滑动螺杆34的底部固定连接在位于下端部位置环体装配杆31,该部位的环体装配杆31未挤压设有定位螺母,对应的上方部位的环体装配杆31开设滑动滑动螺杆34的滑动通孔),所述滑动螺杆34上装配有若干个定位螺母341;定位螺母341分别挤压定位在环体装配杆31的顶部和底部。因环体装配杆31具有一定的厚度,环体装配杆31从环形滑槽a外贯穿,不影响滑动球体33滑动。

[0047]

首先调节好环体装配杆31之间的间距具体是,松开定位螺母341,间距调节后,再将定位螺母341挤压定位在环体装配杆31的顶部和底部。在流体搅动过程中,双梯形搅拌板

32跟随流体运动进而撞击未能溶解的物料颗粒。

[0048]

按照现有方式,上述反应釜本体1的底部连通有出料管,所述出料管上装配有阀门;反应釜本体1的顶部开设有加料口,所述加料口上装配有密封盖。

[0049]

采用上述装置部件设计不仅实现了充分将物料搅拌溶解分散,解决了现有技术公开的搅拌机构2无法充分在化工中间体4

‑

碘

‑

吲哚

‑2‑

酮反应过程中,物料析出后,反应体系浓度增大无法充分溶解的技术缺陷。

[0050]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1