一种干法脱硫的固体粉末分散装置的制作方法

一种干法脱硫的固体粉末分散装置

【技术领域】

1.本实用新型涉及烟气脱硫的技术领域,特别是一种干法脱硫的固体粉末分散装置。

背景技术:

2.随着我国环保排放标准趋严及行业自身持续发展的需要,焦化、燃气锅炉等行业的烟气污染物逐步推行超低排放标准。上述行业原始尾气排放中so2浓度在100~800mg/m3,如用常规的湿法和半干法脱硫技术处理这种低so2浓度的烟气,一次投资相对较大,并有水资源的消耗或废水的排放问题;同时,脱硫后烟气温度下降到50~100℃,对后续催化脱硝的催化剂选型也带来困难。钠基干法脱硫由于具有脱硫效率高、无烟气温降和一次性投资低等特点,在低so2浓度尾气超低排放处理领域有较广泛的应用需求,该技术将钠基脱硫剂干粉喷射到在135℃以上的烟气中,把烟气中的so2反应脱除。

3.钠基干法脱硫的关键是将钠基脱硫剂干粉均匀地分散到烟气中,现有技术采用干粉喷射装置以点的形式喷射到烟气中,脱硫剂分布不均匀、利用率低,脱硫效率很难提高;或要设较长烟道或反应器来增加脱硫剂与烟气的混合和接触反应时间,投资成本高。如cn201820963148.9公开了一种通过两套喷射装置分别在烟道和反应器中以点的形式把钠基干粉加入系统的技术,为了使钠基干粉在烟气中均布,该技术需多点喷射,并设反应器来增加气固反应时间,增加了投资。

技术实现要素:

4.本实用新型的目的就是解决现有技术中固体粉未不能均匀分散到烟气中、投资成本高的不足,提出了一种干法脱硫的固体粉末分散装置,能够提高脱硫剂利用率,提高脱硫效率,降低投资成本。

5.为实现上述目的,本实用新型提出了一种干法脱硫的固体粉末分散装置,包括沿原烟气的流动方向依次设置的入口烟道、旋流耦合段和出口烟道,还包括第一旁路烟道、旁路风机、第二旁路烟道和干粉喷射装置,所述旋流耦合段的进口端设有旋流叶片,使进入旋流耦合段内的原烟气流顺时针或逆时针旋转,所述旁路风机的进口通过第一旁路烟道与入口烟道相连,所述旁路风机的出口通过至少一个第二旁路烟道与旋流耦合段相通,所述第二旁路烟道上连接有干粉喷射装置,使将携带固体粉未的旁路气流通过第二旁路烟道导入旋流耦合段与原烟气流混合。

6.作为优选,所述第二旁路烟道从旋流耦合段周向切线接入,使携带固体粉未的旁路气流产生旋转,且旋转方向与原烟气流的旋转方向相同,所述第二旁路烟道接入旋流耦合段的位置位于旋流叶片出风端的一侧。

7.作为优选,所述干粉喷射装置呈圆管状,且下端开设有斜口,所述斜口的开口方向背向气流进入的方向。

8.作为优选,所述斜口与第二旁路烟道轴线之间的夹角α取值范围为30

‑

60

°

。

9.作为优选,所述干粉喷射装置垂直插入第二旁路烟道,插入深度为第二旁路烟道直径的0.25

‑

0.5倍。

10.作为优选,所述第二旁路烟道的直径小于800mm。

11.作为优选,还包括与干粉喷射装置相连接的输送管,通过输送管将含钠基固体粉未气流接入干粉喷射装置。

12.作为优选,所述的旋流耦合段的截面呈圆形,所述入口烟道和出口烟道的截面均呈圆形或矩形,并通过入口转换段和出口转换段分别与旋流耦合段的进口、出口相连。

13.本实用新型的有益效果:本实用新型通过旁路烟气携带固体粉未,并使其与原烟气流以旋流耦合的方式将固体粉未均匀分散到烟气中,同时旋转气流增加了气固接触反应时间,提高了钠基脱硫剂的利用率,并可在不设反应器的情况下获得较高的脱硫效率,使脱硫装置的投资成本明显降低。

14.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

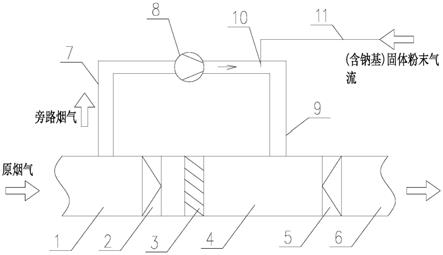

15.图1是本实用新型一种干法脱硫的固体粉末分散装置的结构示意图;

16.图2是本实用新型一种干法脱硫的固体粉末分散装置的旋流耦合段的右视示意图;

17.图3是本实用新型一种干法脱硫的固体粉末分散装置的干粉喷射装置的示意图。

【具体实施方式】

18.参阅图1至图3,本实用新型一种干法脱硫的固体粉末分散装置,包括沿原烟气的流动方向依次设置的入口烟道1、旋流耦合段4和出口烟道6,还包括第一旁路烟道7、旁路风机8、第二旁路烟道9和干粉喷射装置10,所述旋流耦合段4的进口端设有旋流叶片3,使进入旋流耦合段4内的原烟气流顺时针或逆时针旋转,所述旁路风机8的进口通过第一旁路烟道7与入口烟道1相连,所述旁路风机8的出口通过至少一个第二旁路烟道9与旋流耦合段4相通,所述第二旁路烟道9上连接有粉喷射装置10,使将携带固体粉未的旁路气流通过第二旁路烟道9导入旋流耦合段4与原烟气流混合,若旁路烟气量大,第二旁路烟道9和干粉喷射装置10可分若干分支接入旋流耦合段4。

19.进一步地,参阅图2,所述的旋流耦合段4的截面呈圆形,所述第二旁路烟道9接入旋流耦合段4的位置位于旋流叶片3出风端的一侧,并且所述第二旁路烟道9从旋流耦合段4周向切线接入,使携带固体粉未的旁路气流产生旋转,且旋转方向与原烟气流的旋转方向相同。

20.进一步地,参阅图3,所述干粉喷射装置10呈圆管状,且下端开设有斜口101,所述斜口101的开口方向背向气流进入的方向。具体的,在本实施例中,所述斜口101与第二旁路烟道9轴线之间的夹角α取值范围为30

‑

60

°

。所述干粉喷射装置10垂直插入第二旁路烟道9,插入深度为第二旁路烟道9直径的0.25

‑

0.5倍。所述第二旁路烟道9的直径小于800mm。

21.进一步地,还包括与干粉喷射装置10相连接的输送管11,通过输送管11将含钠基固体粉未气流接入干粉喷射装置10。

22.进一步地,所述的旋流耦合段4的截面呈圆形,所述入口烟道1和出口烟道6的截面

均呈圆形或矩形,并通过入口转换段2和出口转换段5分别与旋流耦合段4的进口、出口相连。

23.本实用新型工作过程:

24.本实用新型一种干法脱硫的固体粉末分散装置,在工作过程中,原烟气从入口烟道1通过旋流叶片3导入旋流耦合段4产生顺时针或逆时针旋转气流,从入口烟道1旁侧抽出5%~10%的烟气由第一旁路烟道7导入,并通过旁路风机8增压后进入第二旁路烟道9,其中,第二旁路烟道9的直径小于800mm,根据烟气量大小可设多个分支。含钠基固体粉未气流从干粉喷射装置10喷出,进入第二旁路烟道9,旁路烟气通过干粉喷射装置10下端斜口时,产生涡流,从而使固体粉未气流和旁路烟气均匀混合,混合后气流切向进入旋流耦合段4,使其旋转方向和原烟气的旋转方向相同,通过两路烟气的旋转耦合,使固体粉未均布到烟气中,且烟气旋转向前流动,增加了气固接触反应时间,加大烟气中so2与脱硫剂反应机率,提高了脱硫效率;钠基脱硫剂与烟气在烟道内混合反应脱除酸性气体后,进入后续布袋除尘器除尘排放。

25.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

技术特征:

1.一种干法脱硫的固体粉末分散装置,其特征在于:包括沿原烟气的流动方向依次设置的入口烟道(1)、旋流耦合段(4)和出口烟道(6),还包括第一旁路烟道(7)、旁路风机(8)、第二旁路烟道(9)和干粉喷射装置(10),所述旋流耦合段(4)的进口端设有旋流叶片(3),使进入旋流耦合段(4)内的原烟气流顺时针或逆时针旋转,所述旁路风机(8)的进口通过第一旁路烟道(7)与入口烟道(1)相连,所述旁路风机(8)的出口通过至少一个第二旁路烟道(9)与旋流耦合段(4)相通,所述第二旁路烟道(9)上连接有干粉喷射装置(10),使将携带固体粉未的旁路气流通过第二旁路烟道(9)导入旋流耦合段(4)与原烟气流混合。2.如权利要求1所述的一种干法脱硫的固体粉末分散装置,其特征在于:所述第二旁路烟道(9)从旋流耦合段(4)周向切线接入,使携带固体粉未的旁路气流产生旋转,且旋转方向与原烟气流的旋转方向相同,所述第二旁路烟道(9)接入旋流耦合段(4)的位置位于旋流叶片(3)出风端的一侧。3.如权利要求1或2所述的一种干法脱硫的固体粉末分散装置,其特征在于:所述干粉喷射装置(10)呈圆管状,且下端开设有斜口(101),所述斜口(101)的开口方向背向气流进入的方向。4.如权利要求3所述的一种干法脱硫的固体粉末分散装置,其特征在于:所述斜口(101)与第二旁路烟道(9)轴线之间的夹角α取值范围为30

‑

60

°

。5.如权利要求1所述的一种干法脱硫的固体粉末分散装置,其特征在于:所述干粉喷射装置(10)垂直插入第二旁路烟道(9),插入深度为第二旁路烟道(9)直径的0.25

‑

0.5倍。6.如权利要求1或5所述的一种干法脱硫的固体粉末分散装置,其特征在于:所述第二旁路烟道(9)的直径小于800mm。7.如权利要求1所述的一种干法脱硫的固体粉末分散装置,其特征在于:还包括与干粉喷射装置(10)相连接的输送管(11),通过输送管(11)将含钠基固体粉未气流接入干粉喷射装置(10)。8.如权利要求1所述的一种干法脱硫的固体粉末分散装置,其特征在于:所述的旋流耦合段(4)的截面呈圆形,所述入口烟道(1)和出口烟道(6)的截面均呈圆形或矩形,并通过入口转换段(2)和出口转换段(5)分别与旋流耦合段(4)的进口、出口相连。

技术总结

本实用新型提出了一种干法脱硫的固体粉末分散装置,包括沿原烟气的流动方向依次设置的入口烟道、旋流耦合段和出口烟道,还包括第一旁路烟道、旁路风机、第二旁路烟道和干粉喷射装置,所述旋流耦合段的进口端设有旋流叶片,使进入旋流耦合段内的原烟气流顺时针或逆时针旋转,所述旁路风机的进口通过第一旁路烟道与入口烟道相连,所述旁路风机的出口通过至少一个第二旁路烟道与旋流耦合段相通,所述第二旁路烟道上连接有干粉喷射装置,使将携带固体粉未的旁路气流通过第二旁路烟道导入旋流耦合段与原烟气流混合。该装置能够提高脱硫剂利用率,提高脱硫效率,降低投资成本。降低投资成本。降低投资成本。

技术研发人员:张永 王少权 李文勇 王辉 蒋华 黄佳垚 黄志祥 蔡铁城 周号 寿海迪

受保护的技术使用者:浙江菲达环保科技股份有限公司

技术研发日:2021.02.02

技术公布日:2021/11/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1