一种柴油发动机排烟除尘装置的制作方法

1.本实用新型涉及环保除尘技术领域,尤其涉及到针对柴油发动机排出烟气的除尘,具体是指一种柴油发动机排烟除尘装置。

背景技术:

2.矿山机械设备、大型工程机械、叉车、隧道机械、挖掘机船舶、农业机械等非道路移动机械广泛采用柴油发动机作为原动力,其排出的废气含有多种烟尘及颗粒物。如果是在如地下矿井、地下建筑、隧道、仓库、车间和船舱等相对封闭环境下工作,烟尘在空气中的增多形成烟雾不仅会造成空气能见度降低,影响安全,还会污染环境,引起工作人员头晕、眩晕和乏力,刺激人的眼睛并造成呼吸困难。颗粒物的主要成分是碳烟,里面附有大量化学物质,其中包含致癌物质,吸入人体后会在肺部长期停留。因此上述工况的车辆排放污染及有害物质的控制问题成为亟需解决的问题。

技术实现要素:

3.本实用新型针对现有技术的不足,提供一种柴油发动机排烟除尘装置,大幅降低了污染物和有害物向周围环境的排放量,使内燃机尾气排放符合要求,改善了工作环境。

4.本实用新型是通过如下技术方案实现的,提供一种柴油发动机排烟除尘装置,包括通过接管连通的第一水箱和第二水箱,以及一端位于第一水箱液面以上的冷凝通气管,冷凝通气管的另一端经接管延伸至第二水箱液面以上,第二水箱上设有连通第二水箱内液面以上空间的排汽管; 第一水箱内设置有净化器,所述净化器包括位于第一水箱液面以下的分配体,以及与分配体的内腔连通的进气管,进气管远离分配体的一端连接有伸至第一水箱外的烟气进管,分配体的侧壁上开设有与分配体的内腔连通的通气孔,通过设置多个通气孔,增大烟气与水的接触面积。

5.本方案在使用时,第一水箱和第二水箱内均注有液态水,由于接管的设置,使第一水箱和第二水箱内的液面高度一致,将烟气进管与柴油机尾气排放管连通,使柴油机排放的尾气经烟气进管进入分配体的内腔,并经过分配体上的通气孔进入第一水箱内,烟气与水充分接触而形成水雾,大部分的烟尘颗粒留于水中,水汽升至第一水箱液面以上之后,经冷凝通气管进入第二水箱,并利用冷凝通气管外部的水对管内流过的气体进行冷却,气体进入第二水箱上水室后,冷凝形成的液态水落回水箱,气体通过排汽管排出。

6.作为优化,所述净化器还包括固设在第一水箱内的外筒,分配体位于外筒内,外筒的筒底开设有与第一水箱内部连通的底孔,外筒的侧壁延伸至第一水箱液面以上。本优化方案通过设置外筒,使烟气颗粒集中在外筒中,减小烟尘颗粒的扩散。通过在外筒筒底设置底孔,使第一水箱内的水进入外筒,保持外筒内外的液面高度一致,随时对外筒内补水。

7.进一步的,进气管上固设有位于外筒正上方的返水盖,返水盖的外径大于外筒的外径。本优化方案的设置,使得从外筒流出的水汽上行时,遇到返水盖后,液滴进一步碰撞、凝聚形成水灰混合物,通过返水盖的阻挡,将含有烟尘的混合水排向净化器外部的第一水

箱中。

8.进一步的,所述返水盖包括套设固接于进气管上的平板,以及自平板的外边缘向下倾斜延伸的斜板,斜板朝向外筒一端的外径大于另一端的外径。本优化方案通过平板对水汽进行阻挡,通过斜板给液体提供导流,结构简单,制作方便。

9.作为优化,净化器还包括位于进气管与外筒之间的内筒,内筒的下端高于分配体,内筒通过支撑筋板与外筒固接,内筒和外筒之间,以及内筒和进气管之间分别形成向上的气流通道。本优化方案通过设置内筒,增强了气流的竖向流动,减小了横向扩散,有利于保证气流的竖向流速。

10.作为优化,第一水箱的底部开设有位于外筒下方的排污口。本优化方案通过设置排污口,方便对水箱内的污水集中排放,以进行集中处理。

11.作为优化,排汽管包括开口朝下的180

°

弯管,以及与所述180

°

弯管的其中一端口固接的竖管,所述竖管向下穿出第二水箱的箱底,竖管与第二水箱的箱底密封固接。本优化方案的排汽管结构,使气体从下往上进入180

°

弯管,在气体碰撞至180

°

弯管顶部时,进一步碰撞产生液滴,使液滴向下流至第二水箱,减少了排出气体的水分含量,有利于节约水资源。

12.进一步的,第二水箱内还固接有位于液面上方、180

°

弯管另一端口下方的返水板。本优化方案在弯管下方设置返水板,使得气体遇返水板改向后进入弯管,进一步提高了返水效果。

13.作为优化,第一水箱的顶部开设有加水口。本优化方案通过设置加水口,方便向水箱内加水,以保证除尘的连续进行。

14.作为优化,第二水箱上安装有显示第二水箱内液位的液位计。本优化方案通过设置液位计,方便观察第一水箱和第二水箱内的液位,以便及时向水箱内注水。

15.本实用新型的有益效果为:将烟气颗粒与水结合,使大颗粒沉入水底,小颗粒浮于水面,实现了对烟尘的吸附,减少了烟尘污染物的排放,除尘效果好,烟尘收集达到一定程度后进行集中排放处理,使机械设备达到尾气排放的要求;通过设置返水盖、180

°

弯管,减少了气体携带的水含量,节约了用水,通过接管内的水对冷凝通气管内的气体进行降温冷凝,进一步减少了排出气体的水含量。

附图说明

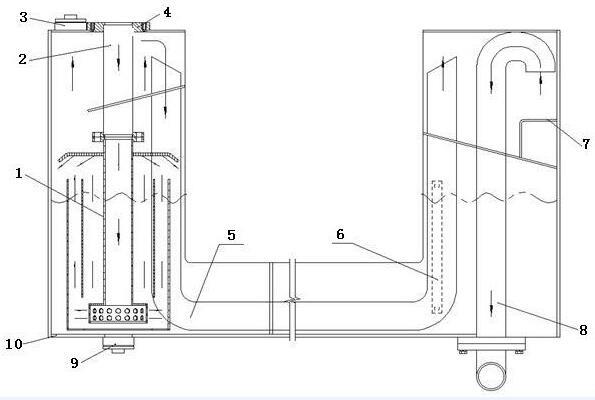

16.图1为本实用新型结构示意图;

17.图2为净化器结构示意图;

18.图中所示:

19.1、净化器,2、烟气进管,3、加水口,4、上法兰,5、冷凝通气管,6、液位计,7、返水板,8、排汽管, 9、排污口,10、第一水箱,11、进气管,12、返水盖,13、内筒,14、外筒,15、支撑筋板,16、分配体。

具体实施方式

20.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

21.如图1所示一种柴油发动机排烟除尘装置,包括通过接管连通的第一水箱10和第

二水箱,以及一端位于第一水箱液面以上的冷凝通气管5,冷凝通气管的另一端经接管延伸至第二水箱液面以上,第二水箱上设有连通第二水箱内液面以上空间的排汽管8,水箱内液面以上的部分为上水室。

22.第一水箱内设置有净化器1,如图2所示,所述净化器1包括进气管11、外筒14、内筒13和分配体16,进气管11内的向下箭头表示烟气流动方向,进气管上端密封连接烟气进管2,烟气进管2向上延伸,且上端伸至第一水箱外,第一上水箱的顶部固接有与烟气进管上端固接的上法兰4,以方便与柴油机排气管连接。第一水箱的顶部还开设有位于上法兰4一侧的加水口3,以方便向第一水箱内加水。为方便对烟气进管和冷凝通气管进行固定,在第一水箱内设有与第一水箱侧壁焊接的第一斜支撑板,烟气进管和冷凝通气管位于第一水箱内的部分均与第一斜支撑板焊接固定。

23.分配体16固接于进气管的下端,且位于第一水箱液面以下,分配体的内腔与进气管11连通,分配体的侧壁上开设有与分配体的内腔连通的多个通气孔,烟气经烟气进管、进气管后进入分配体的内腔,并经各通气孔进入外筒,通过设置通气孔,保证了气流的流速,而且增大了烟气与水的接触面积。

24.外筒14固设在第一水箱内,分配体位于外筒内,外筒的筒底开设有与第一水箱内部连通的底孔,如图2中最下方的箭头所示,第一水箱内的水经底孔进入外筒,外筒的侧壁延伸至第一水箱液面以上。

25.进气管上固设有位于外筒正上方的返水盖12,返水盖12的外径大于外筒14的外径,返水盖与第一水箱的侧壁之间形成气体通道,以供气体向上流动。具体的,所述返水盖12包括套设固接于进气管上的平板,以及自平板的外边缘向下倾斜延伸的斜板,斜板朝向外筒一端的外径大于另一端的外径。

26.内筒13位于进气管11与外筒14之间,内筒13的下端高于分配体16,内筒通过支撑筋板15与外筒固接,内筒和外筒之间,以及内筒和进气管之间分别形成向上的气流通道。

27.为了方便对本装置内的污水和污泥进行集中排放,本实施例在第一水箱的底部开设有位于外筒下方的排污口9,由排污口排出的污物被进行集中处理。

28.排汽管8包括开口朝下的180

°

弯管,以及与所述180

°

弯管的其中一端口固接的竖管,所述竖管向下穿出第二水箱的箱底,竖管与第二水箱的箱底密封固接,竖管和冷凝通气管5位于第二水箱内的部分均与第二斜支撑板焊接固定,第二斜支撑板与第二水箱的侧壁焊接。第二水箱内还固接有位于液面上方、180

°

弯管另一端口下方的返水板7,即返水板位于180

°

弯管进气端的正下方,180

°

弯管的出气端与竖管连接。返水板包括位于180

°

弯管进气端正下方的横板,以及以横板垂直固接的立板。

29.为了观察第二水箱内的液面高度,本实施在第二水箱上安装有显示第二水箱内液位的液位计6,以便及时向第一水箱和第二水箱内加水。

30.实际使用时,机械设备的柴油机排出的烟气通过烟气进管、进气管进入净化器,烟气通过净化器分配体分散成的小气流高速冲入净化水中,烟与水充分接触并形成水雾,在气流作用下雾化气流急速上行,在返水盖的阻挡下,液滴进一步碰撞、凝聚、形成水灰混合物,通过净化器返水盖的斜板导流,将含有烟尘的混合水排向净化器外部的第一水箱中,大部分大的颗粒状烟尘沉入水中,小的颗粒和水结合在一起漂浮在水面上,水汽通过净化器返水盖周边的空隙上升至第一水箱上水室,再经过水箱内两根冷凝通气管传到第二水箱上

水室,冷凝通气管在其外部水的冷却下降温冷凝,经过两次冷凝后的液态水落回水箱,气态蒸汽通过排汽管排放到大气中。经过一段时间使用后,水箱中灰尘浓度越来越大,打开排污口,将废液进行定点排放,集中进行处理,再加入新的自来水即可重复循环利用。

31.经过在配备50kw/68马力发动机的2吨装载机上使用,每8小时换水一次,对发动机功率损耗几乎无影响,不需要做特别维护保养,只需要补充自来水即可连续工作,而且对烟气吸附效率高。通过客户在煤矿及井下使用,烟气清除效果良好。本实用新型是建立在渗透表面更新理论基础上,基于多项紊流掺混的强传质机理,属于用液体作为分离剂,从气体、空气或废气中分离弥散的尘粒、烟尘和有害气体来实现烟气净化的目的。本除尘装置具有除尘效果好、能耗低、运行费用低、系统运行稳定和压阻损失少的优点。

32.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1