一种制备氢化油的环路反应装置的制作方法

1.本实用新型涉及氢化油的生产装置技术领域,具体涉及一种制备氢化油的环路反应装置。

背景技术:

2.氢化油是动植物油脂中液态的不饱和脂肪通过高压加氢氢化得到的,是食品添加剂和塑料化工添加剂的常用原料;现有生产氢化油的工业化生产装置主要是反应釜和塔;该生产工艺是在反应器中加入催化剂和棕榈油,连续通入氢气,控制一定的温度和压力进行反应;该生产者装置存在的问题是反应速度慢、反应时间长、副产物多、产品质量较差、色泽较深及收率较低、生产成本高等缺点,由于反应设备存在搅拌或法兰连接,易出现高温氢气泄漏而发生爆炸,存在安全隐患。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种制备氢化油的环路反应装置,其具有反应速度快、反应时间短、副产物少、产品色泽浅、气味少、安全性高的优点。

4.本实用新型所要解决的上述技术问题通过以下技术方案予以实现:

5.一种制备氢化油的环路反应装置,包括环路反应器储罐、出料缓冲罐、催化剂罐、外循环回路、回路外循环泵和外循环换热器,所述的环路反应器储罐内的上方设置有喷射式混合器,所述的外循环回路的一端连接于喷射式混合器,所述的外循环回路的另一端连接于环路反应器储罐的底部,所述外循环回路分别设置有回路外循环泵和外循环换热器,所述的环路反应器储罐的底部设置有反应物出料口,所述的反应物出料口连接于出料缓冲罐的上方,所述的出料缓冲罐的底部设置有缓冲罐出料口,所述的环路反应器储罐连接有原料入料口,且原料入料口与环路反应器储罐之间设置有催化剂罐,所述的出料缓冲罐的上方分别设置有放空阀和第一氮气入口,所述的环路反应器储罐的上方分别设置有气体平衡安全阀、真空口、氢气入料口和第二氮气入口。

6.优选地,所述的出料缓冲罐、环路反应器储罐和催化剂罐分别设置有液位计。

7.优选地,所述的环路反应器储罐设置有保温盘管。保温盘管用于开机和停机时对物料进行保温。

8.优选地,所述的反应物出料口设置有出料自动控制阀。

9.优选地,所述的氢气入料口设置有氢气自动控制阀。

10.优选地,所述的外循环换热器的一端设置有蒸汽和冷却水进口,所述的外循环换热器的另一端设置有蒸汽和冷却水出口。

11.有益效果

12.1.环路反应装置反应效率高,约是釜式反应的2倍,约是塔反应的3倍;动力消耗主要是循环泵,其能耗接近釜式反应的搅拌器,氢气可循环使用,减少浪费;

13.2.反应主要是在喷射式混合器内发生,保证温度和浓度均匀;

14.3.由于批料通过外部热交换器的循环速度高,温度控制精确;

15.4.由于搅拌是由外循环泵提供,因此不需要在其顶部安装带电机的搅拌器和附件,避免泄漏和减少了维护成本;且使用氢气与棕榈油反应制备极度氢化油时,危险级别属于甲类,环路反应装置与反应釜比较:由于没有机械搅拌等转动设备,所以避免了泄漏,不会产生静电,安全性能好;

16.5.本实用新型传质效果好,物料温度几乎相同,反应副产物少,产品色泽浅、气味少,反应时间短,能有效解决反应釜或塔存在传质效果较差,上下物料温差大,变化在7至18度之间,反应副产物多,产品色泽深、气味重,反应时间长的问题。

附图说明

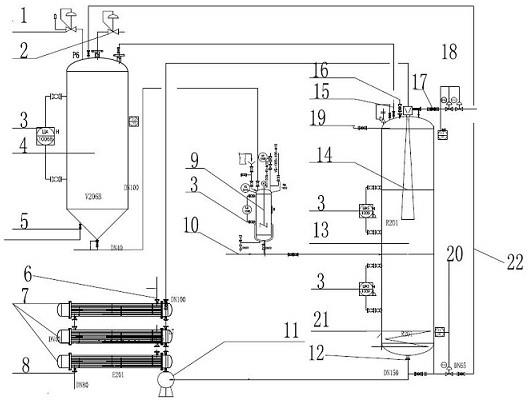

17.图1为本实用新型的结构示意图。

18.其中:1—放空阀,2—第一氮气入口,3—液位计,4—出料缓冲罐,5—缓冲罐出料口,6—蒸汽和冷却水进口,7—外循环换热器,8—蒸汽和冷却水出口,9—催化剂罐,10—原料入料口,11—回路外循环泵,12—反应物出料口,13—环路反应器储罐,14—喷射式混合器, 15—气体平衡安全阀,16—真空口,17—氢气入料口,18—氢气自动控制阀,19—第二氮气入口,20—出料自动控制阀,21—保温盘管, 22—外循环回路。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步详细的说明,但实施例对本发明不做任何形式的限定。

20.实施例1

21.如图1所示的一种制备氢化油的环路反应装置,包括环路反应器储罐13、出料缓冲罐4、催化剂罐9、外循环回路22、回路外循环泵11 和外循环换热器7,所述的环路反应器储罐13内的上方设置有喷射式混合器14,所述的外循环回路22的一端连接于喷射式混合器14,所述的外循环回路22的另一端连接于环路反应器储罐13 的底部,所述外循环回路22分别设置有回路外循环泵11和外循环换热器7,所述的环路反应器储罐13的底部设置有反应物出料口12,所述的反应物出料口12连接于出料缓冲罐4的上方,所述的出料缓冲罐4 的底部设置有缓冲罐出料口5,所述的环路反应器储罐13连接有原料入料口10,且原料入料口10与环路反应器储罐13之间设置有催化剂罐 9,所述的出料缓冲罐4的上方分别设置有放空阀1和第一氮气入口2,所述的环路反应器储罐13的上方分别设置有气体平衡安全阀15、真空口16、氢气入料口17和第二氮气入口19。

22.在本实施例中,所述的出料缓冲罐4、环路反应器储罐13和催化剂罐9分别设置有液位计3。

23.在本实施例中,所述的环路反应器储罐13设置有保温盘管21。

24.在本实施例中,所述的反应物出料口12设置有出料自动控制阀20。

25.在本实施例中,所述的氢气入料口17设置有氢气自动控制阀18。

26.在本实施例中,所述的外循环换热器7的一端设置有蒸汽和冷却水进口6,所述的外循环换热器7的另一端设置有蒸汽和冷却水出口8。

27.工作原理:(1)系统吹扫:待管道、设备清洗、气密性和试压均合格后,打开真空口

16,使得环路反应器储罐13达到-0.098mpa的真空,然后打开第一氮气入口2和第二氮气入口19分别向环路反应器储罐13和出料缓冲罐4充氮气,同时保持相关管道通常,充氮气至压力0.02mpa,关闭氮气阀,重复以上操作氮气置换空气三次以上,使系统含氧量小于0.5%;

28.(2)入料:经过真空脱气、脱水的棕榈油由原料入口10通过泵抽到环路反应器储罐13内,同时开启气体平衡安全阀15,维持压力平衡,当环路反应器储罐13的液位计达到达高限发出报警信号,联锁关闭原料入口10的进料阀,待反应;

29.(3)催化剂配置:将一定比例的镍催化剂与棕榈油加入到催化剂罐9内,当催化剂罐9的液位计3达到达高限发出报警信号,联锁关闭催化剂罐进料阀;

30.(4)反应:开启回路外循环泵11使物料在3.5mpa的压力下循环, (当回路外循环泵11停泵时联锁切断氢气进料,关闭氢气自动控制阀 18),开启外循环换热器7,打开蒸汽和冷却水进口6、蒸汽和冷却水出口8,打开蒸汽阀门升温,当温度升到150摄氏度时,关闭蒸汽和冷却水进口6停止升温,开启氢气入料口17和氢气自动控制阀18,将氢气通入环路反应器储罐中,开始氢化反应,环路反应器储罐的温度显示控制报警联锁仪表,当温度过高或过低时发出报警信号,从而控制冷却水或蒸汽从蒸汽和冷却水进口6进入,环路反应器的压力显示控制报警联锁仪表,当压力超过规定数字是,联锁关闭氢气自动控制阀18,实现精确控制反应温度在198-202℃之间,反应持续1.5h。反应完毕后,关闭回路外循环泵11,环路外循环泵11停泵时联锁关闭氢气自动控制阀18,切断氢气进料,打开反应物出料口12和出料自动控制阀20,出料到出料缓冲罐4内并从缓冲罐出料口5送到其他车间使用,当出料缓冲罐4的液位计3达到低限发出警报信号,联锁关闭出料自动控制阀20。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1