一种用于重烷基苯磺酸生产的三氧化硫脱除装置的制作方法

1.本实用新型属于化工生产设备技术领域,涉及一种用于重烷基苯磺酸生产的三氧化硫脱除装置。

背景技术:

2.重烷基苯磺酸盐具有优异的降低油

‑

水界面张力的性能,是三次采油中重要的驱油表面活性剂,经过工业实践表明,其还可制成高级润滑油添加剂及其它工业助剂。但是,在不同应用领域里,对该产品的各项指标要求不尽相同,其中硫酸含量是不同应用领域中重要的参考指标之一。

3.目前,三氧化硫膜式磺化法是重烷基苯磺酸常用的生产工艺之一,由于重烷基苯原料组成的较为复杂,以及三氧化硫膜式磺化工艺的本身的缺陷,导致过量的三氧化硫以硫酸的形式残留在磺化产品中,一方面影响了重烷基苯磺酸盐的品质,另一方面在工人进行产品包装时,强烈的刺激性酸气严重影响着包装工人的身体健康。

4.工业上一般采用加水分相的分离工艺脱除硫酸,但是该方法脱除硫酸效果较差,且水分会残留在产品中,影响产品品质。另外,也有相关技术人员采用有机溶剂液

‑

液萃取、膜渗析

‑

质量法等,来进行重烷基苯磺酸的除杂等操作,但都仅限于实验室分析和应用,文献(重烷基苯磺酸的品质提升改善研究,张岭,陶端健,赵敏等,化工时刊,2011(25)6)报道了采用硅胶吸附法和碳酸钡中和法直接脱除重烷基苯磺酸中的硫酸,采用硅胶柱层析法分离重烷基苯磺酸和重烷基苯,来改善重烷基苯磺酸的品质,但该方法在规模生产应用时也有一定的局限,而且该方法也会带来更多的危废,环保成本和经济成本都较高。

5.因此,开发一种环保、经济,且应用于实际生产中,可有效脱除过量的三氧化硫,进而控制产品中硫酸的含量,改善重烷基苯磺酸的品质的三氧化硫脱除装置具有极其重要的意义。

技术实现要素:

6.为解决现有技术存在的问题,本实用新型的目的在于提供一种环保、经济的用于重烷基苯磺酸生产的三氧化硫脱除装置,可应用于实际生产中,并能有效脱除过量的三氧化硫,进而控制了产品中硫酸的含量,改善了重烷基苯磺酸的品质。

7.本实用新型技术方案如下:

8.一种用于重烷基苯磺酸生产的三氧化硫脱除装置,包括通过隔离板间隔的第一脱除单元和第二脱除单元,所述第一脱除单元和第二脱除单元由上至下依次设有料液分布室、鲍尔环填料层、储液室,所述储液室和鲍尔环填料层间设有过滤网,所述鲍尔环填料层设于过滤网上,所述储液室内的上部设有管口朝下的进风管,所述进风管上设有流量计,所述进风管连接废热空气管线,所述料液分布室顶部设有排风管,所述排风管连接尾气管线;所述第一脱除单元和第二脱除单元通过u型导流管相互连通,所述u型导流管上段管路伸入第一脱除单元储液室的底部,所述u型导流管下段管路伸入第二脱除单元料液分布室,所述

u型导流管的下端管路上设有均匀分布的流出口,所述流出口正下方设有溢流槽;所述第一脱除单元料液分布室的上部设有进料口,所述进料口连接有水平设置的料液分布管,所述料液分布管上设有均匀分布的喷淋口,所述第二脱除单元储液室的底部设有出料口。

9.所述溢流槽为上端开口的长方体结构,开口边缘设有均匀分布的锯齿状溢流口,保证重烷基苯磺酸料液能够稳定均匀地流出。

10.所述流出口的口径从u型导流管进液端由近及远依次增大,保证流进溢流槽内的重烷基苯磺酸料液液位相同。

11.所述第一脱除单元和第二脱除单元高度相同。

12.所述第一脱除单元鲍尔环填料层的高度为第一脱除单元总高度的1/4~1/3,所述第二脱除单元鲍尔环填料层的高度为第二脱除单元总高度的1/4~1/3,保证重烷基苯磺酸料液均匀分布,并与反向均匀分布的废热空气充分接触。

13.所述第一脱除单元储液室的高度为第一脱除单元总高度的1/8~1/9;所述第二脱除单元储液室的高度为第二脱除单元总高度的1/8~1/9。

14.所述第一脱除单元、第二脱除单元料液分布室的侧壁上设有人孔,便于操作人员维护和更换鲍尔环和料液分布管。

15.本实用新型的有益效果如下:

16.1、本实用新型在三氧化硫膜式磺化反应生产重烷基苯磺酸时,通过向上均匀分布的废热空气与向下均匀分布的重烷基苯磺酸料液充分接触,将料液中未反应的三氧化硫通过排风管吹带至尾气管线,可有效脱除过量的三氧化硫,进而控制了产品中硫酸的含量,改善了重烷基苯磺酸的品质,三氧化硫脱除效率高且稳定。

17.2、本实用新型充分利用废热空气进行三氧化硫脱除操作,环保、经济,能很好的应用于实际生产中。

18.3、本实用新型对重烷基苯磺酸料液进行三氧化硫脱处理后,产品出料酸含量较处理前酸含量大幅下降,刺激性气味明显减少,既有效保障了包装岗位工人的职业健康,又提高了工作效率。

附图说明

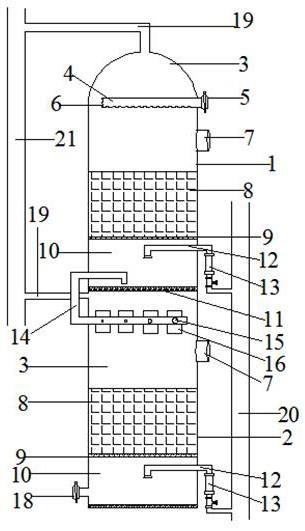

19.图1为本实用新型的结构示意图。

20.图2为溢流槽示意图。

21.图中:1

‑

第一脱除单元,2

‑

第二脱除单元,3

‑

料液分布室,4

‑

料液分布管,5

‑

进料口,6

‑

喷淋口,7

‑

人孔,8

‑

鲍尔环填料层,9

‑

过滤网,10

‑

储液室,11

‑

隔离板,12

‑

进风管,13

‑

转子流量计,14

‑

u型导流管,15

‑

流出口,16

‑

溢流槽,17

‑

溢流口,18

‑

出料口,19

‑

排风管,20

‑

废热空气管线,21

‑

尾气管线。

具体实施方式

22.下面结合附图对本实用新型做进一步详细说明。

23.如图1

‑

2所示,一种用于重烷基苯磺酸生产的三氧化硫脱除装置,包括通过隔离板间隔的第一脱除单元1和第二脱除单元2,第一脱除单元1和第二脱除单元2由上至下依次设有料液分布室3、鲍尔环填料层8、储液室10,储液室10和鲍尔环填料8层间设有过滤网9,鲍

尔环填料层8设于过滤网9上,鲍尔环填料层8可以使重烷基苯磺酸料液和废热空气在脱除单元内充分分散,并降低重烷基苯磺酸料液和废热空气的流动速度,使得料液和废热空气充分接触,进而提高料液中三氧化硫的脱除效果。储液室10内的上部设有管口朝下的进风管12,进风管12的管口设于储液室10正上方,进风管12上设有转子流量计13,进风管12连接废热空气管线20,料液分布室3顶部设有排风管19,排风管19连接尾气管线21。

24.第一脱除单元1和第二脱除单元2通过u型导流管14相互连通,u型导流管14上段管路伸入第一脱除单元1储液室10的底部,u型导流管14下段管路伸入第二脱除单元2料液分布室3,u型导流管14的下端管路上设有均匀分布的流出口15,流出口15正下方设有溢流槽16,溢流槽16固定于u型导流管14上,为上端开口的长方体结构,开口边缘设有均匀分布的锯齿状溢流口17,保证重烷基苯磺酸料液能够稳定均匀地流出。流出口15的口径从u型导流管进液端由近及远依次增大,保证流进溢流槽16内的重烷基苯磺酸料液液位相同。

25.第一脱除单元1料液分布室3上部设有进料口5,进料口5连接有水平设置的料液分布管4,料液分布管4上设有均匀分布的喷淋口6,第二脱除单元2储液室10底部设有出料口18。

26.第一脱除单元1和第二脱除单元2高度相同。第一脱除单元1鲍尔环填料层8的高度为第一脱除单元1总高度的1/4~1/3,第二脱除单元2鲍尔环填料层8的高度为第二脱除单元2总高度的1/4~1/3,保证重烷基苯磺酸料液均匀分布,并与反向均匀分布的废热空气充分接触。第一脱除单元1储液室10的高度为第一脱除单元1总高度的1/8~1/9;第二脱除单元2储液室10的高度为第二脱除单元2总高度的1/8~1/9。第一脱除单元1、第二脱除单元2的料液分布室3侧壁上设有人孔7,便于操作人员维护和更换鲍尔环和料液分布管4。

27.使用时,开启第一脱除单元1、第二脱除单元2储液室10内部的进风管12,通过转子流量计13调节一定的废热空气流量,废热空气在隔离板11、第二脱除单元2的储液室10底板的作用下向上均匀流动。通过不锈钢齿轮泵(或涡轮泵、螺杆泵)将重烷基苯磺酸料液泵入进料口5,料液通过第一脱酸单元1内的料液分布管4上的喷淋口6均匀喷散,料液向下流动均匀分布于第一脱酸单元1鲍尔环填料层8上,与来自废热空气管线20且在隔离板11作用下向上均匀流动的废热空气(温度为60~80℃)充分接触,将料液中未反应的三氧化硫通过排风管19吹带至尾气管线21。

28.处理后的重烷基苯磺酸料液进入第一脱除单元1的储液室10,该料液达到一定液位后,料液通过u型导流管14流入第二脱除单元2,料液通过流出口15流进溢流槽16内,当料液在溢流槽16内达到一定液位后,通过溢流口17均匀分布于第二脱除单元2的鲍尔环填料层8上。同样在第二脱除单元内,向上均匀流动的废热空气与向下均匀流动的料液充分接触,将料液中未反应的三氧化硫通过排风管19吹带至尾气管线21。当酸度含量达标后,直接从出料口18通过输送泵打入下一工序或中间储槽,当酸度含量仍未达标时,通过输送泵重新泵入第一脱除单元1进一步脱除,直至酸度达标为止。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1