一种低能耗除尘型反击式破碎机的制作方法

1.本实用新型涉及矿山破碎设备领域,具体涉及一种利用内部气流自循环、减少排气风量、降低运行能耗的低能耗除尘型反击式破碎机。

背景技术:

2.反击式破碎机作为利用冲击原理破碎物料的破碎机,具有结构简单,可靠性高,产品粒形好,适用范围广等特点,广泛地应用在矿山、化工、建筑、铁路等行业。

3.反击式破碎机转子在高速运转过程中,物料被不断的冲击破碎,会产生大量的0.075mm以下微粉。同时,转子的高速运转还会产生风扇效应,造成破碎机内部较大的气体流动。为提高破碎效率,避免物料直接从入料口下落而不参与碰撞,一般反击式破碎机的入料口挡板都会设置成与转子保持较小的间隙,这样就导致转子旋转时产生的气流被分割切断,使从入料口进入的空气无法形成内部封闭循环,大部分气流只能从出料口排出,携带大量微粉造成了扬尘,污染了环境。

4.为降低对环境的影响,现在的反击式破碎机一般都配备了除尘装置。由于破碎机排出的风量较大,需要配备大风量除尘装置,导致投入成本增加,也增大了除尘功率的消耗。例如一台200kw功率的反击式破碎机每小时就能产生约10000立方米的含尘气体,需要消耗10-15kw的除尘功率。

5.投资与运营成本的增大,降低了产品的市场竞争力。如何降低反击式破碎机除尘装置的成本和运行功耗是行业研究的重点方向。

6.cn85203245u专利公开了一种除尘型反击式破碎机的结构,该专利采用了内部取风,后外抱管或者侧外抱风管回风等方式,以期平衡内部风压,降低排风量。两种外抱风管都需要从入料口高处回风,导致回风通道大幅延长,并存在大于90

°

的弯头,大大增加了回风阻力,降低了平衡效果,对排风压力和排风量的改善有限,并且没有提出具体的除尘方案。

7.申请号为2019110844235的发明专利申请公开了一种反击式破碎机闭路循环除尘装置的结构,该专利申请采用了在反击式破碎机底部密封罩的后部取风,入料口顶部回风的循环方式,这种方式与转子旋转所产生的气流运动方向相反,需要提供大于排气风量的风量才能降低密封罩内部的压力,不仅增加了密封难度,还增大了除尘功耗。

技术实现要素:

8.本实用新型的目的在于克服现有技术中存在的不足而提供一种利用内部气流自循环、减少排气风量、降低运行能耗的低能耗除尘型反击式破碎机。

9.本实用新型的技术方案是这样实现的:

10.一种低能耗除尘型反击式破碎机,包括设置在基座上的反击式破碎机,反击式破碎机的内部设置有转子,转子下方设置有出料口,所述的出料口设置有密封罩,密封罩下方设置有输送带,所述的密封罩与出料口、输送带均封闭连接,所述的反击式破碎机的入料口

的顶部设置有入料口挡帘,反击式破碎机的入料口的底部设置有入料口溜板,入料口溜板倾斜设置,入料口溜板下方的机体内设置有入料口挡板,入料口挡板位于入料口溜板的延长线的下方,入料口挡板贴近转子并与转子之间有缝隙,所述的入料口挡板与机体内壁之间有空隙且该空隙大于入料口挡板与转子之间的缝隙;入料口挡板下方的机体上设置有进风口,进风口的外侧连接有进气管,进气管的另一端连接有旋风集粉器,旋风集粉器的底部设置有粉仓,旋风集粉器的顶部设置有出风管;所述的进风口上方的机体上设置有出风口,出风口位于入料口溜板和入料口挡板之间并倾斜向上设置,出风口的外侧连接有回气管,回气管的另一端连接有第一离心风机,第一离心风机的入口端连接旋风集粉器的出风管,所述的出风管上连通有除尘管道,除尘管道的另一端连接有脉冲除尘器,脉冲除尘器的出口处设置有第二离心风机。

11.所述的进风口和出风口分别位于转子运转时的切线延长线上,入料口挡板与机体内壁之间的空隙与进风口、出风口一起在破碎腔内部形成自循环风道。

12.所述的入料口挡板与转子之间的缝隙为10-30mm。

13.本实用新型的积极效果是:在反击式破碎机入料口下方的入料口挡板前侧设置自循环风道,作用是使转子回转时产生的气流能够通过自循环风道回到破碎腔内部,使破碎腔内部的气流形成自循环,并在转子的带动下不断循环运转,利用反击式破碎机转子自身产生的气流带动破碎腔内的微粉进行自循环,并连接配合旋风集粉器进行部分除尘,大幅减少了除尘风量,相应降低了除尘功率和运行能耗,并通过连接脉冲除尘器和第二离心风机使反击式破碎机内始终保持负压状态;进风口和出风口开口方向均设置在转子循环运转的切线延长线上,方便气流的循环运转,降低气流运转时的阻力。

附图说明

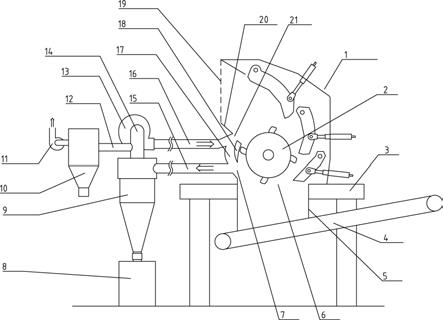

14.图1是本实用新型的结构示意图。

15.图2是本实用新型的破碎机内部气流循环状态示意图一。

16.图3是本实用新型的破碎机内部气流循环状态示意图二。

具体实施方式

17.如图1到图3所示,一种低能耗除尘型反击式破碎机,包括设置在基座3上的反击式破碎机1,反击式破碎机1的内部安装有转子2,转子2下方设有出料口6,出料口6安装有密封罩5,密封罩5下方连接有输送带4,密封罩5与出料口6、输送带4均封闭连接;反击式破碎机1的入料口的顶部连接有入料口挡帘19,反击式破碎机1的入料口的底部固接有入料口溜板20,入料口溜板20倾斜设置,入料口溜板20下方的机体内固接有入料口挡板18,入料口挡板18位于入料口溜板20的延长线的下方,入料口挡板18贴近转子2并与转子2之间有缝隙,入料口挡板18与转子2之间的缝隙为10-30mm,入料口挡板18与机体内壁之间有空隙且该空隙大于入料口挡板18与转子2之间的缝隙;入料口挡板18下方的机体上设有进风口7,进风口7的外侧连接有进气管15,进气管15的另一端连接有旋风集粉器9,旋风集粉器9的底部连接有粉仓8,旋风集粉器9的顶部连接有出风管14;进风口7上方的机体上设有出风口21,出风口21位于入料口溜板20和入料口挡板18之间并倾斜向上设置,出风口21的外侧连接有回气管16,回气管16的另一端连接有第一离心风机13,第一离心风机13的入口端连接旋风集粉

器的出风管14,出风管14上连通有除尘管道12,除尘管道12的另一端连接有脉冲除尘器10,脉冲除尘器10的出口处连接有第二离心风机11。

18.进风口7和出风口21分别位于转子2运转时的切线延长线上,入料口挡板18与机体内壁之间的空隙与进风口7、出风口21一起在破碎腔内部形成自循环风道17。

19.本实用新型在反击式破碎机1、入料口挡帘19、密封罩5、输送带4、旋风集粉器9和第一离心风机13的作用下内部封闭为一个整体。在反击式破碎机1工作之前启动第一离心风机13和第二离心风机11,使旋风集粉器9和脉冲除尘器10内处于负压状态,转子2进行工作运转时,产生的工作气流在转子2的带动下携带产生的微粉向出料口6处流动,由于密封罩5内部气压稳定且封闭,而自循环风道在进风口7和出风口21的作用下处于开放状态,因此当气流运转到出料口6处时,气流会在转子2的带动下流向进风口7,大部分气流会沿风道向出风口21处流动,并最终通过出风口21回到入料口处,形成内部气流自循环,而其中另一部分含粉气流会被进气管15分流,并进入到旋风集粉器9内,进行除尘处理,经过除尘后的气流进入到旋风集粉器出风管14,并在第一离心风机13的作用下通过回气管16回到出风口21处,与自循环风道内的含粉气流汇合,并最终通过出风口21进入到反击式破碎机破碎腔内,形成内部气流自循环,并完成除尘处理。

20.因为反击式破碎机在工作中不断产生工作气流,为使反击式破碎机内始终保持负压状态,因此在旋风集粉器外部接脉冲除尘器对通过旋风集粉器的部分气流进一步除尘处理,并通过第二离心风机11向外部排出经过除尘处理的气流,降低系统内气压,使反击式破碎机内部始终保持负压循环气流状态,防止内部微粉外放,污染环境。

21.如图2所示,本实用新型在不使用除尘装置时通过自循环风道进行气流内部自循环,在回风距离上几乎为0,极大的提高了回风效率,降低了出料口处的风压,确保反击式破碎机的总排风量接近于0。

22.如图1和图3所示,本实用新型设置的基础是带有自循环风道的反击式破碎机,在自循环风道的基础上增设旋风集粉器和脉冲除尘器及相应的管道组成低能耗除尘型反击式破碎机。转子产生的气流在进风口处分流,并通过进气管通向旋风集粉器除尘,而脉冲除尘器又只对通过旋风集粉器的气流中的一部分进行除尘处理,因此旋风集粉器和脉冲除尘器只需要很小的功率就可完成除尘处理,大大降低了除尘能耗,同时由于进气管内的气流是转子产生的工作气流中的一部分,因此第一离心风机只需要很小的功率进行辅助,使经过除尘后的气流从旋风集粉器流向回气管。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1