一种卧式气液分离装置的制作方法

1.本实用新型涉及污水处理技术,尤其涉及一种卧式气液分离装置。

背景技术:

2.随着国家和取液对工业废水和垃圾渗滤液零排放的日益重视,以及国内外对废水零排放的研究不断深入,实现废水零排放的工艺也越来越多,但所有的热浓缩技术中,蒸发单元不可或缺。蒸发设备的主要形式有降膜蒸发器、升膜蒸发器、强制循环蒸发器、刮板式蒸发器、甩盘式薄膜式蒸发器及列文蒸发器等。而在垃圾渗滤液处理行业中最常用的两种类型的蒸发器一是降膜蒸发器,二是强制循环式蒸发器。传统的分离器常为立式,料液经加热器升温为过热料液后,进入分离器进行气液分离。分离器的主要工作原理为重力沉降,而为了提高分离效率,需要选择尽量大的沉降工作空间,那么分离器的直径就需要做的较大,固定分离器的结构及分离器的检修平台投资也会相应增加。同时,立式分离器的安装高度也较高,对应土建投资也会增加。

技术实现要素:

3.本实用新型的目的在于,针对目前分离器安装高度高、成本高问题,提出一种卧式气液分离装置,该装置在提高了除雾效率的同时,大大降低了制造成本。

4.为实现上述目的,本实用新型采用的技术方案是:一种卧式气液分离装置,包括卧式的筒体,所述筒体内(根据气液走向)通过隔板分割成液相空间(也称液相沉淀及闪蒸空间)和气液分离空间,所述液相空间和气液分离空间通过设置在筒体上方的气液连通管连通;所述液相空间内底部的两端分别设置有待蒸发液入口和蒸发液出口,所述蒸发液出口设置在靠近隔板的一端;所述气液分离空间顶部设置有蒸汽出口;所述液相空间内设置有斜板,所述斜板临近待蒸发液入口一端高于临近蒸发液出口一端;所述气液连通管位于液相空间的入口处设置有折流板除雾器,能去除蒸汽中夹带的较大直径液滴,所述气液连通管位于气液分离空间的出口处设置有丝网除雾器;所述筒体内设置有清洗组件。

5.进一步地,所述斜板与筒体底部呈5

°

夹角,所述斜板上方设置有冲洗管,所述冲洗管底部设置有45

°

弯头,使冲洗液与底板方向呈45

°

。

6.进一步地,所述斜板尽头设有蒸发液出口,所述蒸发液出口设防涡流挡板。

7.进一步地,所述液相空间内、蒸发液出口上方设置有截流板,目的是防止空间内循环液过度旋流进入气液分离空间;所述截流板为宽度200mm的截流挡板。

8.进一步地,所述气液分离空间内顶部两端分别设蒸汽出口和蒸汽进口,所述蒸汽进口通过气液连通管与液相空间连接,所述蒸汽进口设有防冲挡板。

9.进一步地,所述隔板一侧用于液体沉降,一侧用于安装固定丝网除雾器,所述丝网除雾器设置在蒸汽出口下方。所述丝网除雾器能进一步捕集细小雾滴,所述丝网除雾器上表面设有导流孔。

10.进一步地,气液分离空间的底部设出液口,用于排出沉降的液体。

11.进一步地,所述清洗组件包括第一清洗组件、第二清洗组件和第三清洗组件,所述第一清洗组件、第二清洗组件分别设置在清洗液相空间、气相空间内,所述第三清洗组件设置在丝网除雾器上;所述第一清洗组件、第二清洗组件和第三清洗组件分别用于清洗液相空间、气相空间和丝网除雾器。所述清洗组件的清洗管线装有多套(3套)广角螺旋实心锥形喷嘴。

12.进一步地,所述液相空间内设置有电气仪表,所述电气仪表包括压力变送器,温度传感器和差压变送器,主要用于监测分离器运行中蒸汽压力、温度和液相液位。

13.本实用新型卧式气液分离装置是一种主要用于强制循环形式蒸发器中的分离器,起到对过热料液进行闪蒸和气液分离的作用。与现有技术相比较具有以下优点:

14.1)通过对分离装置内部结构的优化设计,可有效避免因待蒸发液体剧烈沸腾而造成蒸发气体中夹带过多液滴的情况。

15.2)采用卧式结构可大大增加液滴沉降的工作面积,相同处理气量下减小设备尺寸,节约制造成本。

16.3)通过结构优化及双层除雾保障,提升装置除雾效率,保障后端设备运行稳定。

17.4)采用卧式的形式可大大降低设备安装高度,节省检修平台及设备支撑结构的投资。

18.5)液相空间底部的斜板形式对于以浓缩结晶为目的的蒸发装置适用性强,固体沉降效率高。

19.综上,通过对分离器的结构进行优化设计,增大其沉降工作面积、降低筒体直径、减少设备投资和减少检修平台高度,从而降低了生产成本的同时提高了除雾效率。

附图说明

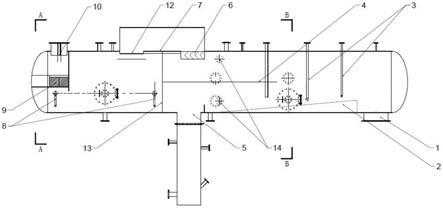

20.图1为本实用新型卧式气液分离装置的主视图;

21.图2为图1的aa向视图;

22.图3为图2的bb向视图。

具体实施方式

23.以下结合实施例对本实用新型进一步说明:

24.实施例1

25.本实施例公开了一种卧式气液分离装置,是一种垃圾渗滤液经蒸发处理过程中,用于气液分离的装置,具体结构如图1-3所示:

26.包括卧式的筒体,所述筒体内(根据气液走向)通过隔板13分割成液相空间(也称液相沉淀及闪蒸空间)和气液分离空间,所述液相空间和气液分离空间通过设置在筒体上方的气液连通管7连通;所述液相空间内底部的两端分别设置有待蒸发液入口1和蒸发液出口5,所述蒸发液出口5设置在靠近隔板13的一端;所述气液分离空间顶部设置有蒸汽出口10;所述液相空间内设置有斜板2,所述斜板2临近待蒸发液入口1一端高于临近蒸发液出口5一端;所述气液连通管7位于液相空间的入口处设置有折流板除雾器6,能去除蒸汽中夹带的较大直径液滴,所述气液连通管7位于气液分离空间的出口处设置有丝网除雾器9;所述筒体内设置有清洗组件。

27.所述斜板与筒体底部呈5

°

夹角,所述斜板上方设置有冲洗管,所述冲洗管底部设置有45

°

弯头,使冲洗液与底板方向呈45

°

。

28.所述斜板2尽头设有蒸发液出口5,所述蒸发液出口5设防涡流挡板。

29.所述液相空间内、蒸发液出口5上方设置有截流板4,目的是防止空间内循环液过度旋流进入气液分离空间;所述截流板4为宽度200mm的截流挡板。

30.所述气液分离空间内顶部两端分别设蒸汽出口10和蒸汽进口12,所述蒸汽进口12通过气液连通管7与液相空间连接,所述蒸汽进口12设有防冲挡板。

31.所述隔板13一侧用于液体沉降,一侧用于安装固定丝网除雾器9,所述丝网除雾器9设置在蒸汽出口10下方。所述丝网除雾器9能进一步捕集细小雾滴,所述丝网除雾器9上表面设有导流孔。

32.气液分离空间的底部设出液口,用于排出沉降的液体。

33.所述清洗组件包括第一清洗组件3、第二清洗组件8和第三清洗组件11,所述第一清洗组件3、第二清洗组件8分别设置在清洗液相空间、气相空间内,所述第三清洗组件设置在丝网除雾器上;所述第一清洗组件3、第二清洗组件8和第三清洗组件11分别用于清洗液相空间、气相空间和丝网除雾器。所述清洗组件的清洗管线装有多套(3套)广角螺旋实心锥形喷嘴。

34.所述液相空间内设置有电气仪表14,所述电气仪表14包括压力变送器,温度传感器和差压变送器,主要用于监测分离器运行中蒸汽压力、温度和液相液位。

35.卧式气液分离装置的工作原理:待蒸发液体由待蒸发液入口1切向进入液相空间,通过液体的回转运动产生二次循环液流,使刚进入的过热料液与原有料液迅速混合,控制液体沸腾的剧烈程度,以减少雾沫夹带,而对于结晶过程,用以获得较均匀的晶体分布。当料液循环前进一段距离后,在截流板4的作用下停止旋转,进入斜板2进行气液分离、固液分离。分离的固体自浆液出口排出,液体自蒸发液出口5排出,而分离掉大直径雾滴的气体进入气液连通管7前端的折流板除雾器6中。在折流板除雾器6中液滴由于截面积变小而获得较高的流速,并在折流板除雾器中气体的流向发生改变,液体撞击折流板除雾器并汇聚后下落。初步除雾后的气体进入气液分离空间。在气液分离空间中,液滴呈抛物线运动,而气体则通过丝网除雾器9进一步去除小直径的雾滴后通过蒸汽出口10进入后续装置。

36.本实施例新型卧式气液分离装置,可有效降低蒸发处理装置的占用高度,并且通过对本装置筒内部结构优化设计,提高了气液分离效率,达到了降低装置制造成本的目的。

37.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1