一种通过微压变换提效MOFs材料疏水改性的装置

一种通过微压变换提效mofs材料疏水改性的装置

技术领域

1.本实用新型属于吸附催化剂制备技术领域,具体涉及一种通过微压变换提效mofs材料疏水改性的装置。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.金属有机骨架(mofs)是由金属离子或金属离子簇通过有机配体相互连接而成,具有巨大的比表面积、可设计的孔结构和易于化学调节等优点,一直处于材料科学研究的前沿。数不胜数的可用的有机配体和金属离子为不同的mofs结构打开了无限的可能性,吸引了大量科学家的研究兴趣。目前,mofs可用于特定领域的支架材料,巨大的比表面积(高达6000m2/g)和极高的孔隙率以及超低的固体密度,在气体吸附分离、贮存等方面具有优异的性能,在气体存储和分离、co2捕获、传感、催化、水收集和处理以及电池分离器等方面表现出极为广阔的应用前景。

4.mofs材料由于配位键较弱,通常被认为在水存在的环境下易发生水解而造成骨架坍塌。在工业生产中很难做到绝对的无水,且很多反应过程中水是反应的副产物。mofs对于水的不稳定性一直被认为是其在实际应用中的主要弱点。因此,如何提高mofs材料的疏水性且同时不改变吸附、催化性能,将具有深远的实际意义。研究发现,通过对mofs进行修饰,比如在mofs表面覆盖疏水层,或者在配体中引入疏水基团等方法,均可以提高mofs对水的稳定性。

5.通过涂层处理,在mof表面形成一层保护性疏水层,以提高其水稳定性,同时保持其固有性质的方法,有利于降低mofs对水的亲和力。这类疏水mofs由于其在实际吸附和分离过程中的优秀潜力而受到越来越多的关注。但是,在疏水涂层改性mofs处理过程中,疏水材料的可控涂敷尚存在技术难题,无法确定疏水材料是否已经全面涂覆到mofs材料的表面及微孔结构中,有可能导致疏水材料填满mofs的微孔结构造成材料比表面积的急剧降低。

技术实现要素:

6.针对上述现有技术的不足,发明人经长期的技术与实践探索,提供一种通过微压变换提效mofs材料疏水改性的装置。本实用新型设计了一种通过微压变换提效mofs材料疏水改性的装置,从而实现mofs材料表面疏水层后修饰,增强mofs材料疏水性,并提高对水的稳定性,因此具有良好的实际应用之价值。

7.具体的,本实用新型采用如下技术方案:

8.本实用新型的第一个方面,提供一种通过微压变换提效mofs材料疏水改性的装置,所述装置包括:筒体,为立式结构,所述筒体内部腔体上方设置有加热机构,从而在装置进行工作时,加热筒体内部空间。

9.所述加热机构可以是常用的电加热棒,进一步的,基于筒体内部空间大小和升温加热的快速与稳定,所述电加热棒可以设置为一个或多个,如1个,2个,3个,4个,或5个;在本实用新型的一个具体实施方式中,5个电加热棒可以嵌入筒体内部上方,并呈矩形分布设置(5个电加热棒分别在矩形四个顶点和对角线交点处);为提高密封和隔热效果,所述电加热棒与筒体体壁连接处设置隔热橡胶塞。

10.加热架,所述加热架位于筒体内部腔体下方,所述加热架在竖直方向上设置有至少两个加热平台,即第一加热平台和第二加热平台,其中第一加热平台位于第二加热平台的上方,所述第一加热平台用于放置疏水改性剂,所述第二加热平台用于放置待改性mofs材料。上下分层布置方式有利于疏水改性剂热解后,在重力作用下沉降于mofs材料附近,然后附着在mofs材料表面。

11.其中,所述疏水改性剂包括但不限于甲基硅油、二甲基硅油、环状聚硅氧烷、聚甲基苯基硅氧烷、聚苯基甲基硅氧烷、聚二甲基硅氧烷、硅酮和聚硅氮树脂。

12.所述加热架与底座固定连接,从而防止振动及滑移,优选的,所述固定连接方式可采用固定凹槽实现。

13.所述筒体侧壁上设置有毛细u型管,所述毛细u型管一端开口于筒体内部腔体,一端开口于外部环境中,从而能够反映设备工作时内部腔体与外界环境的压差,便于对mofs材料的疏水改性。为提高密封和隔热效果,所述毛细u型管与筒体侧壁连接处设置隔热橡胶塞。

14.为提高改性效率,所述筒体体壁由外向内依次由绝热介质层和内胆层构成,其中,绝热介质层起到良好的隔热效果,从而防止设备工作时热量外泄。

15.所述筒体与底座可拆卸式连接,从而方便设备的使用和转移。

16.进一步的,所述底座下端面设置有垫脚,所述垫脚可以为一个或多个,从而防止设备振动及滑移。

17.本实用新型的第二个方面,提供一种疏水性mofs材料的制备方法,所述制备方法包括采用正负微压变换方式对mofs材料进行疏水改性剂修饰改性。具体为使用上述第一方面的装置对mofs材料进行疏水改性。

18.更具体的,所述制备方法包括:

19.s1、将待改性的mofs材料粉末分散至第二加热平台,将疏水改性剂分撒至第一加热平台;

20.s2、密闭装置后,启动加热机构进行加热处理;此时,反应器内的压力促使毛细u型管形成水柱液位差,反应器内呈现微正压状态;

21.s3、停止加热并持续恒温一段时间,此时u型管两侧液面高度差维持稳定,然后,对反应器进行冷却,密闭容器内温度下降,疏水改性剂凝聚,反应器中气体体积收缩,反应器中的气体体积恢复到初始状态。由于u型管中的去离子水在升压过程中,已经由大气自由液面处溢出,使得u型管中剩余的水的总体积减少。此时,反应装置的空间体积等于反应器内气体体积与u型管中剩余的水的体积之和,小于初始空间体积。在大气压作用下,u型管大气自由液面将低于反应器侧液面,以补偿反应装置的空间体积的缩小量。形成的毛细u型管中的液位差,导致反应器中压力略低于外界大气压力,成为微负压状态。在负压环境下,有利于mofs微孔中储存的疏水改进剂迅速逸出,已经堵塞于mofs孔隙中的疏水改进剂也被气体

逃逸顶出,有利于后续发挥其孔隙率高的优势。

22.进一步的,所述步骤s1中,疏水改性剂尽可能薄的平铺于加热平台上,从而有利于加大其受热面积,能更好的受热。

23.所述疏水改性剂包括但不限于甲基硅油、二甲基硅油、环状聚硅氧烷、聚甲基苯基硅氧烷、聚苯基甲基硅氧烷、聚二甲基硅氧烷、硅酮和聚硅氮树脂。

24.所述待改性的mofs材料并不做具体限定,在本实用新型的一个具体实施方式中,所述mofs材料为咪唑基铁钴双金属mofs材料。

25.进一步的,所述步骤s2中,加热温度控制为200~350℃,优选为275℃。通过加热疏水改性剂促进其挥发,并形成装置腔体内的微正压环境。

26.进一步的,通过正负微压变换,使得疏水改性剂更加均匀附着于mofs材料的表面与微孔腔内,且不堵塞孔隙通道。通过u型管左右液面形成液位差,液位差范围在

‑

40~40cm,相当于正负压差范围在

‑

3.92~3.92kpa。

27.本实用新型的第三个方面,提供上述装置和/或制备方法获得的疏水改性剂修饰增强mofs材料。

28.本实用新型的第四个方面,提供上述疏水改性剂修饰增强mofs材料在气体存储和分离、co2捕获、传感、催化、水收集和处理以及电池分离器中的应用。

29.进一步的,所述应用环境为含湿环境或含水环境。

30.上述一个或多个技术方案的有益技术效果:

31.上述技术方案基于已有疏水改性操作难以控制的缺点,提供一种在一定温度的密闭环境下能够利用气体的正负微压变换促进表面疏水改性剂修饰增强mofs材料水稳定性的方法与装置,以期望更加可靠的、更加节约的、更加高效的将疏水改性剂附着于mofs材料表面。主要适用于各领域中涉及能源、化工、汽车、生物、材料、冶金、环境等mofs材料疏水改性处理。

32.上述技术方案的装置能够通过毛细u型管液面之差直观的判断疏水材料附着于mofs材料的效果,并有利于保护mofs材料中的微孔结构不被疏水材料堵塞,保护其mofs原有的比表面大、孔隙率高的优点。在正负微压作用下得到的疏水改性mofs材料,对mofs材料原有的晶体结构、比表面和比孔体积影响小,且疏水性能得到显著性提升。本实用新型获得的疏水改性mofs材料,在含湿环境下,结构稳定性得到明显提升,从而使其可广泛应用于在相对湿度较大的环境中,甚至可以在水中使用。

33.上述技术方案提供了更加可靠的、更加高效的、更加节约的利用气体正负微压变换将疏水改性剂材料附着于mofs的表面的设备。合成的mofs材料可以直接与拟采用的疏水改性剂一起密闭加热,持续一段时间后冷却,利用反应器内气体体积的膨胀与收缩,实现微正压与微负压的自动变换。mofs疏水改性处理的操作方法简单,制备过程省时,对疏水改性剂的消耗量少。因此具有良好的实际应用之价值。

附图说明

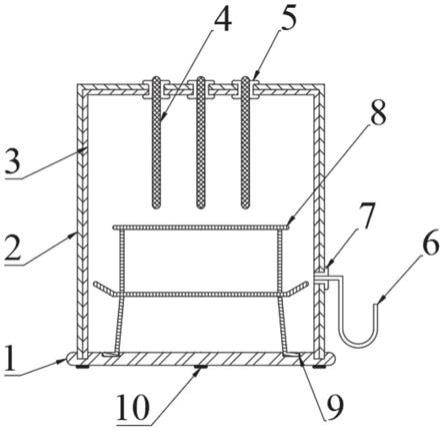

34.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

35.图1是本实用新型装置纵剖面图;

36.图2是本实用新型装置俯视图;

37.图3是本实用新型装置的加热棒、毛细u型管结构图;

38.图4是本实用新型装置底座结构图;

39.图5为本实用新型实施例1步骤e)时装置状图;

40.图6为本实用新型实施例1步骤f)时装置状态图;

41.图7为本实用新型实施例1步骤g)时装置状态图;

42.图8为本实用新型实施例1中未疏水改性的fe/co

‑

zif材料疏水角测量图;

43.图9为本实用新型实施例1中疏水改性的dw

‑

fe/co

‑

zif材料疏水角测量图。

44.图中1.底座;2.筒形绝热介质层;3.内胆层;4.电加热棒;5.隔热橡胶塞;6.毛细u型管;7.耐热橡胶塞;8.加热架;9.加热架固定凹槽;10.垫脚。

具体实施方式

45.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

46.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

47.本文所采用的术语“第一”、“第二”和其它类似的术语并不表示任何顺序、数量或重要性,而是用来将一个构件与另一构件区分开,本文用语“一”或“一种”不表示对数量的限制,而是表示所指的物体有至少一个。另外,人们应当注意,本文所用的术语“上”和“下”除非另有指明,否则仅是为了便于描述,并不限于任何一个位置或者空间方位。

48.如前所述,在疏水涂层改性mofs处理过程中,疏水材料的可控涂敷尚存在技术难题,无法确定疏水材料是否已经全面涂覆到mofs材料的表面及微孔结构中,有可能导致疏水材料填满mofs的微孔结构造成材料比表面积的急剧降低。

49.有鉴于此,本实用新型通过正负微压变换,正压促进疏水改性剂进入mofs材料的微孔结构,使得疏水层附着更加均匀;负压促进改性结束后剩余的疏水改性剂从mofs材料中迅速逸出,防止mofs的微孔结构被疏水改性剂堵塞,尽可能保持mofs具有与疏水改性前相似的比表面积和孔隙率,提高mofs材料的实际应用之价值。

50.本实用新型的一个具体实施方式中,提供一种通过微压变换提效mofs材料疏水改性的装置,所述装置包括,筒体,所述筒体为立式结构,为提高改性效率,所述筒体体壁由外向内依次由绝热介质层(2)和内胆层(3)构成,其中,绝热介质层起到良好的隔热效果,从而防止设备工作时热量外泄。

51.所述筒体内部腔体上方设置有电加热棒(4),进一步的,基于筒体内部空间大小和升温加热的快速与稳定,所述电加热棒可以设置为一个或多个,如1个,2个,3个,4个,或5个;在本实用新型的一个具体实施方式中,5个电加热棒(4)可以嵌入筒体内部上方,并呈矩形分布设置(5个电加热棒分别在矩形四个顶点和对角线交点处);为提高密封和隔热效果,

所述电加热棒与筒体体壁连接处设置隔热橡胶塞(5)。

52.加热架(8),所述加热架(8)位于筒体内部腔体下方,所述加热架(8)在竖直方向上设置有至少两个加热平台,即第一加热平台和第二加热平台,其中第一加热平台位于第二加热平台的上方,所述第一加热平台用于放置疏水改性剂,所述第二加热平台用于放置待改性mofs材料。上下分层布置方式有利于疏水改性剂热解后,在重力作用下沉降于mofs材料附近,然后附着在mofs材料表面。

53.其中,所述疏水改性剂包括但不限于甲基硅油、二甲基硅油、环状聚硅氧烷、聚甲基苯基硅氧烷、聚苯基甲基硅氧烷、聚二甲基硅氧烷、硅酮和聚硅氮树脂。

54.所述加热架(8)与底座(1)固定连接,从而防止振动及滑移,优选的,所述固定连接方式可采用固定凹槽(9)实现。

55.所述筒体侧壁上设置有毛细u型管(6),所述毛细u型管(6)一端开口于筒体内部腔体,一端开口于外部环境中,从而能够反映设备工作时内部腔体与外界环境的压差,便于对mofs材料的疏水改性。为提高密封和隔热效果,所述毛细u型管(6)与筒体侧壁连接处设置隔热橡胶塞(7)。

56.所述筒体与底座(1)可拆卸式连接,从而方便设备的使用和转移。

57.本实用新型的又一具体实施方式中,所述底座下端面设置有垫脚(10),所述垫脚(10)可以为一个或多个,从而防止设备振动及滑移。

58.本实用新型的又一具体实施方式中,提供上述装置的使用操作方法,具体的,操作时将mofs材料粉末与疏水改性剂分别放置于正负微压反应器的下层与上层并密封保温,然后设定反应器中的电加热棒的加热温度,毛细u型管中注满去离子水,且u型管两侧液面高度相等。反应装置的空间体积等于反应器内气体体积与u型管中水体积之和。此时,正负微压反应器中的压力等于大气压力。

59.然后,电加热棒开始加热,等待一定时间后,由于内腔气体膨胀且疏水改性剂挥发,二者共同作用,增加了反应器内的气体体积,增大的气体体积进入毛细u型管。由于初始状态u型管内已经注满去离子水,在气体膨胀作用下,去离子水由u型管的大气侧自由液面(远离反应器一侧为大气侧)向外溢出,此时大气侧自由液面位于u型管口处。反应器内的压力促使毛细u型管形成水柱液位差,反应器内呈现微正压状态。

60.直至u型管两侧液面高度差达到设定值(即压力差达到设定值),停止电加热棒加热并持续恒温,u型管两侧液面高度差维持稳定。在恒温过程中,疏水改性剂受热不断挥发,受到mofs材料吸附作用,疏水改性剂一部分在mofs表面发生附着,另一部分反应器正压作用下,更为充分的进入mofs材料的微孔空腔内并在微孔壁面发生附着。增加吸附压力有利于将疏水改性剂附着于mofs材料表面。

61.待恒温时间达到设定值后,对反应器进行冷却,密闭容器内温度下降,疏水改性剂凝聚,反应器中气体体积收缩,反应器中的气体体积恢复到初始状态。由于u型管中的去离子水在升压过程中,已经由大气自由液面处溢出,使得u型管中剩余的水的总体积减少。此时,反应装置的空间体积等于反应器内气体体积与u型管中剩余的水的体积之和,小于初始空间体积。在大气压作用下,u型管大气自由液面将低于反应器侧液面,以补偿反应装置的空间体积的缩小量。形成的毛细u型管中的液位差,导致反应器中压力略低于外界大气压力,成为微负压状态。在负压环境下,有利于mofs微孔中储存的疏水改进剂迅速逸出,已经

堵塞于mofs孔隙中的疏水改进剂也被气体逃逸顶出,有利于后续发挥其孔隙率高的优势。

62.本实用新型的又一具体实施方式中,操作时将所预改性的mofs材料粉末均匀分散在下层加热平台上,然后将疏水改性剂均匀的分散在上层加热平台(固体态改性剂分散在筛网)上,上下分层布置方式有利于疏水改性剂热解后,在重力作用下沉降于mofs材料附近,然后附着在其表面。

63.本实用新型的又一具体实施方式中,所预制的疏水改性剂尽可能薄的放入上层托盘,这样有利于加大其受热面积,能更好的受热,并热解出更多的产物附着于mofs材料上。

64.本实用新型的又一具体实施方式中,将准备好的加热台放入反应器底座上,并将支架腿准确卡入固定槽内,最后将容器密闭,设定温度、时间加热。

65.本实用新型的又一具体实施方式中,通过加热疏水改性剂促进其挥发,加热温度范围200~350℃,最佳温度在275℃。

66.本实用新型的又一具体实施方式中,加热恒温过程采用微正压,促进疏水改性剂进入mofs微孔空腔并附着于其表面;冷却过程采用微负压,促进多余的疏水改性剂从mofs微孔空腔逸出。正负微压变换,使得疏水改性剂更加均匀附着于mofs材料的表面与微孔腔内,且不堵塞孔隙通道。通过u型管左右液面形成液位差,液位差范围在

‑

40~40cm,相当于正负压差范围在

‑

3.92~3.92kpa。

67.结合具体实例对本实用新型作进一步的说明,以下实例仅是为了解释本实用新型,并不对其内容进行限定。如果实施例中未注明的具体条件,通常按照常规条件,或按照销售公司所推荐的条件;在本实用新型没有特别限定,均可通过商业途径购买得到。

68.实施例1

69.a)称取0.14mmol的fe(no3)3·

9h2o、1.86mmol的co(no3)2·

6h2o溶于10ml甲醇中,并在60℃的水浴锅中以1000r/min的速度搅拌20min;称取50mmol的2

‑

甲基咪唑溶于20ml的甲醇中,并在60℃的水浴锅中以1000r/min的速度搅拌20min;将以上两种溶液混合,并在60℃的水浴锅中以1500r/min的速度搅拌20min;搅拌后倒入烧杯中室温下密封静置12h;

70.b)静置结束后,去除上清液,向烧杯中加入50ml甲醇,并将混合物转移至离心管中;将盛有混合物的离心管放入超声波清洗仪中,在60℃的温度下震荡20min;震荡结束后,将离心管擦净,放入离心机中,在4000r/min的速度下离心20min;离心结束,去除上清液,加入20ml甲醇,重复离心洗涤3次。

71.c)最后一次离心结束后,去除上清液,用少量去离子水将沉淀转移至烧杯中,并放入干燥箱中,在真空80kpa,70℃,干燥12h;干燥后,取出研磨筛分至200目粉末,得到未疏水改性的fe/co

‑

zif材料。

72.d)把上述fe/co

‑

zif的1g粉末均匀平铺在加热架下层平台,并在加热架上层托盘平台放入疏水改性剂甲基硅油1.5g。

73.e)将上述加热台放入仪器底座上,并将支架腿准确卡入固定槽内固定,将毛细u型管接入耐热橡胶塞中,并注满去离子水,使得其大气侧自由液面刚好不溢出,将容器密闭,如图5所示。

74.f)设置加热温度为275℃,保持4h,使得疏水材料的热解产物充分覆盖的mofs,期间毛细u型管两侧液面形成微正压液位差5cm,大气侧自由液面高于反应器侧液面,反应器内呈现微正压,如图6所示。

75.g)加热完毕后将反应器自然冷却至室温,毛细u型管中液面发生变化,形成微负压液位差3cm,反应器侧液面高于大气侧自由液面,如图7所示。

76.h)取出材料,疏水改性完成,得到疏水改性dw

‑

fe/co

‑

zif材料。

77.对未疏水改性的fe/co

‑

zif材料的疏水角进行了测量,结果入图8所示。

78.对疏水改性的dw

‑

fe/co

‑

zif材料的疏水角进行了测量,结果入图9所示。

79.表1为未疏水改性的fe/co

‑

zif材料和经过疏水改性的dw

‑

fe/co

‑

zif材料的初态比表面积值,两种材料在相对湿度50%的n2环境下,吹扫24h后的终态比表面积值。

80.表1

[0081][0082]

实施例2

[0083]

a)称取0.14mmol的co(no3)2·

6h2o、1.86mmol的fe(no3)3·

9h2o,溶于23ml n,n

‑

二甲基甲酰胺(dmf)中,并在50℃的水浴锅中以1000r/min的速度搅拌15min;称取2mmol的对苯二甲酸(h2bdc)溶于15ml的dmf中,并在50℃的水浴锅中以2000r/min的速度搅拌15min;将以上两种溶液混合,并在50℃的水浴锅中以2000r/min的速度搅拌15min;搅拌后冷却至室温,将溶液倒入聚四氟内衬中内并放入反应釜中,拧紧后放入干燥箱中,在120℃下加热12h;

[0084]

b)加热结束后,静置至室温后去除上清液,向聚四氟内衬中加入30ml的dmf,并将混合物转移至离心管中,向混合物中加入10ml乙醇、10ml去离子水;将盛有混合物的离心管放入超声波清洗仪中,在60℃的温度下震荡10min;震荡结束后,将离心管擦净,放入离心机中,在4000r/min的速度下离心15min;离心结束,去除上清液,加入30ml的dmf、10ml乙醇、10ml去离子水,再重复离心、洗涤操作3次;

[0085]

c)最后一次离心结束后,去除上清液,用少量去离子水将沉淀转移至烧杯中,并放入干燥箱中,在真空70kpa,80℃,干燥10h;干燥后,取出研磨筛分至180目粉末,得到未疏水改性的co/fe

‑

mil材料。

[0086]

d)把上述co/fe

‑

mil均匀平铺在加热架下层平台,将疏水改性剂聚苯基甲基硅氧烷均匀散布于上层托盘。将上述加热台放入仪器底座上,并将支架腿准确卡入固定槽内固定,将毛细u型管接入耐热橡胶塞中,并注满去离子水,使得其大气侧自由液面刚好不溢出,将容器密闭。

[0087]

e)设置加热温度为280℃,保持4个小时。使得疏水改性剂的热解产物充分覆盖在co/fe

‑

mil材料表面,期间毛细u型管液面内低外高;期间毛细u型管两侧液面形成微正压液位差4.5cm,大气侧自由液面高于反应器侧液面,反应器内呈现微正压。

[0088]

f)加热完毕后将反应器自然冷却至室温,毛细u型管中液面发生变化,形成微负压液位差2.5cm,反应器侧液面高于大气侧自由液面。

[0089]

g)取出材料,疏水改性完成,得到疏水改性dw

‑

co/fe

‑

mil材料。

[0090]

表2为未疏水改性的co/fe

‑

mil材料和经过疏水改性的dw

‑

co/fe

‑

mil材料的初态比表面积值,两种材料在相对湿度60%的空气环境下,吹扫36h后的终态比表面积值。

[0091]

表2

[0092]

试样初态比表面积(m2/g)终态比表面积(m2/g)co/fe

‑

mil18931154dw

‑

co/fe

‑

mil17761678

[0093]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1