可提升滤净效能的废气处理设备的制作方法

1.本实用新型涉及一种工业污染副产物的处理设备,特别是涉及一种可提升滤净效能的废气处理设备。

背景技术:

2.参阅图1,为一现有的废气处理设备1,包含一与前端制造设备(图未示)连通的入口洗涤单元11、一设置于所述入口洗涤单元11下游并与所述入口洗涤单元11连通的反应单元12、一设置于所述反应单元12下游并与所述反应单元12连通的出口洗涤单元13,及一适用于盛接洗涤废水的水槽14。

3.所述入口洗涤单元11适用于引入外界水源,利用直接喷洒水的方式,使废气与水进行初步反应,以除去废气中的可溶于水或能与水反应的成分。接着,洗涤后产生的废水将被引导至所述水槽14中。所述反应单元12用于对废气进行加热分解反应,使废气中受热产生结晶的成分得以析出。而部分成分析出后产生的结晶盐可直接以物理方式刮除,并另外进行针对性的处理。所述出口洗涤单元13同样适用于引入外界水源,以对经过加热分解反应后的废气再一次洗涤,以进一步去除废气中可溶于水或能与水反应的成分。洗涤废气后的废水同样被引导至所述水槽14,并经过特定处理后方可排放,或者重新导入所述入口洗涤单元11或所述出口洗涤单元13而再利用。

4.然而,目前上游端的相关制程越来越先进,产生的废气中也可能含有更多复杂的成分,特别是会对人体造成有害影响的细微颗粒(尤其是pm2.5),较难以利用单纯的洗涤和反应去除,故若需要因应上游制程的必须处理,势必要针对细微颗粒进一步优化处理效能。

技术实现要素:

5.本实用新型的目的在于提供一种能有效针对细微颗粒提高分离效能的可提升滤净效能的废气处理设备。

6.本实用新型可提升滤净效能的废气处理设备,包含水洗单元、连通于所述水洗单元下游的除尘单元,及连通于所述除尘单元下游的除雾单元。

7.所述水洗单元包括界定出冲洗空间且具有连通于所述冲洗空间的导入口的第一腔体,及安装于所述导入口的二流体喷头,所述二流体喷头具有适用于将清洗液导入所述冲洗空间的导液件,及与所述导液件相间隔,且适用于将气体导入所述冲洗空间而与清洗液一同形成雾滴的导气件。

8.所述除尘单元包括连接于所述第一腔体并界定出连通于所述冲洗空间的分离空间的主体、安装于所述主体且用于将清洗液导入所述分离空间中沾附欲分离的细微颗粒的第一喷头、固定于所述主体上的定子机构,及安装于所述主体上且可相对于所述定子机构转动而分离沾附清洗液的细微颗粒的转子机构。

9.所述除雾单元包括界定出除雾空间且具有远离所述除尘单元的出口的第二腔体,及多个在所述除雾空间中以往所述出口的方向彼此间隔并错位设置,且共同将所述除雾空

间分隔为反复弯折的路径的凝结板。

10.本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

11.较佳地,前述可提升滤净效能的废气处理设备,其中,所述除尘单元的主体具有围绕界定出连通于所述分离空间的安装口的端缘板,所述定子机构具有安装于所述端缘板且具有围绕出通口的内环缘的固定板、自所述固定板的内环缘经所述安装口而往所述分离空间延伸的外围板、自所述外围板远离所述固定板的一端径向往内延伸的环形板,及自所述环形板往所述固定板延伸,并与所述外围板径向间隔的内围板,所述转子机构具有设置于所述内围板轴向外侧的基板、自所述基板往所述分离空间延伸且位于所述内围板径向内侧的围绕板,及自所述基板往所述分离空间延伸,并位于所述内围板与所述外围板间的隔绕板,所述外围板、所述内围板、所述围绕板,及所述隔绕板皆形成有多个沿径向贯通的贯孔。

12.较佳地,前述可提升滤净效能的废气处理设备,其中,所述定子机构的外围板及内围板是以疏水性材质所制成。

13.较佳地,前述可提升滤净效能的废气处理设备,其中,所述定子机构的外围板及内围板涂覆有疏水性涂料。

14.较佳地,前述可提升滤净效能的废气处理设备,其中,所述转子机构的围绕板及隔绕板是以疏水性材质所制成。

15.较佳地,前述可提升滤净效能的废气处理设备,其中,所述转子机构的围绕板及隔绕板涂覆有疏水性涂料。

16.较佳地,前述可提升滤净效能的废气处理设备,其中,所述水洗单元的第一腔体还具有与所述冲洗空间连通,且与所述导入口相间隔的第一窗口。

17.较佳地,前述可提升滤净效能的废气处理设备,其中,所述除尘单元还包括至少一个设置于所述分离空间中,且位于所述第一喷头相对上游的第二喷头。

18.较佳地,前述可提升滤净效能的废气处理设备,其中,所述除雾单元的第二腔体还具有连通于所述除雾空间的第二窗口。

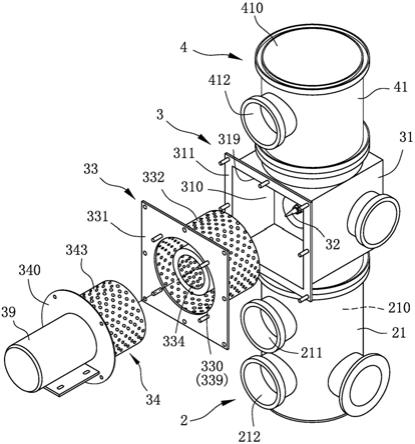

19.本实用新型的有益的效果在于:含有细微颗粒的废气进入所述冲洗空间时,能因所述二流体喷头形成的雾滴而提高与清洗液的接触面积,配合在所述分离空间中由所述转子机构相对于所述定子机构转动而产生的离心机制,能有效分离沾附清洗液而具有一定重量的细微颗粒,因而确实能针对细微颗粒提高分离效能,借此优化特定制程所产生废气的处理性能。

附图说明

20.图1是一示意图,说明一现有的废气处理设备;

21.图2是一示意图,说明本实用新型可提升滤净效能的废气处理设备的一实施例;

22.图3是一立体分解图,说明所述实施例的一水洗单元、一除尘单元,及一除雾单元;

23.图4是一侧视图,说明所述水洗单元的一个二流体喷头;

24.图5是一立体图,说明本实施例组装完成的情况;

25.图6是一局部剖视的立体图,说明所述除尘单元的一定子机构及一转子机构;

26.图7是一示意图,说明所述实施例处理废气时的运作方式;及

27.图8是一示意图,说明所述除雾单元的功效。

具体实施方式

28.下面结合附图及实施例对本实用新型进行详细说明。

29.参阅图2,为本实用新型可提升滤净效能的废气处理设备的一实施例,本实施例包含一水洗单元2、一连通于所述水洗单元2下游的除尘单元3,及一连通于所述除尘单元3下游的除雾单元4。其中,本实施例实际实施时,上游是连接于一通过化学反应机制去除特定成分的反应单元91,而下游则是连接一用于运转而将处理后的废气向外排出的风扇单元92,并在下方配合设置一用于收集冲洗废气的清洗液的集水槽93来运作。具体而言,本实施例为一完整的废气处理系统的其中一个单元装置。

30.同时参阅图2至图4,所述水洗单元2包括一界定出一冲洗空间210且具有一连通于所述冲洗空间210的导入口211的第一腔体21,及一安装于所述导入口211的二流体喷头22。其中,所述第一腔体21还具有一与冲洗空间210连通,且与所述导入口211相间隔的第一窗口212。所述第一窗口212可采用例如玻璃或者压克力的透明材质制成,借此在所述水洗单元2运作时,观察所述冲洗空间210中的情况。所述二流体喷头22具有一适用于将清洗液导入所述冲洗空间210的导液件221,及一与所述导液件221相间隔,且适用于将气体导入所述冲洗空间210的导气件222。具体而言,所述二流体喷头22的导液件221是对所述冲洗空间210导入净水,而所述导气件222则是导入清净的干燥空气(clean dry air,c.d.a.),因此在所述冲洗空间210中即能通过空气而使净水雾化形成较细微的液滴,因而在所述冲洗空间210中布满体积较小的雾滴,借此提高废气中的细微颗粒与清洗液的接触面积。

31.参阅图3、图5、图6,所述除尘单元3包括一连接于所述第一腔体21并界定出一连通于所述冲洗空间210的分离空间310的主体31、一安装于所述主体31且用于将清洗液导入所述分离空间310中沾附欲分离的细微颗粒的第一喷头32、一固定于所述主体31上的定子机构33、一安装于所述主体31上且可相对于所述定子机构33转动而分离沾附清洗液的细微颗粒的转子机构34,及一设置于所述分离空间310中,且位于所述第一喷头32相对上游的第二喷头35。其中,所述转子机构34的旋转动力较佳是连接一马达39而产生,所述第二喷头35是在所述分离空间310中由上而下地喷洒清洗液,而所述第一喷头32则是横向往所述定子机构33与所述转子机构34的转轴的方向喷洒清洗液,借此在所述分离空间310中充分提供来自各方向的清洗液。

32.参阅图6与图7并配合图3,所述主体31具有一围绕界定一连通于所述分离空间310的安装口319的端缘板311,所述定子机构33具有一安装于所述端缘板311且具有一围绕出一通口330的内环缘339的固定板331、一自所述固定板331的内环缘339经所述安装口319而往所述分离空间310延伸的外围板332、一自所述外围板332远离所述固定板331的一端径向往内延伸的环形板333,及一自所述环形板333往所述固定板331延伸,并与所述外围板332径向间隔的内围板334。所述转子机构34具有一封挡于所述通口330的封板340、一与所述封板340间隔并设置于所述内围板334轴向外侧的基板341、一自所述基板341往所述分离空间310延伸且位于所述内围板334径向内侧的围绕板342,及一自所述基板341往所述分离空间310延伸,并位于所述内围板334与所述外围板332间的隔绕板343。其中,所述外围板332、所述内围板334、所述围绕板342,及所述隔绕板343皆形成有多个沿径向贯通的贯孔,使得废气中的细微颗粒在沾附清洗液而扩大整体粒径后仍能通过。

33.值得特别说明的是,所述定子机构33与可相对于所述定子机构33旋转的所述转子

机构34,以转轴往径向外侧而言,所述围绕板342、所述内围板334、所述隔绕板343,及所述外围板332依序将会形成四层可相对旋转,并且产生交互作用的结构。因此,除了旋转产生的离心力以外,各层间的交互作用也有利于分离沾附清洗液后的细微颗粒。

34.所述定子机构33的外围板332及内围板334是以疏水性材质所制成,且所述转子机构34的围绕板342及隔绕板343是以疏水性材质所制成。因此,所述分离空间310中的雾滴即较不容易沾附于所述外围板332、所述内围板334、所述围绕板342,以及所述隔绕板343上,因而能避免雾滴堵塞于所述贯孔,确保雾滴皆能有效通过所述贯孔,以发挥所述定子机构33与所述转子机构34相对旋转的交互作用,维持预期的分离细微颗粒的效能。另外,除了如前述采用疏水性材质以外,为了防止所述贯孔阻塞并且达成提高分离效能的目的,所述外围板332、所述内围板334、所述围绕板342,以及所述隔绕板343也可采用其他材料制造再涂覆例如铁氟龙的疏水性涂料,也能与直接以疏水性材料制造产生相同的效果。

35.重新参阅图2与图3,所述除雾单元4包括一界定出一除雾空间410的第二腔体41,及多个彼此间隔设置于所述除雾空间410中的凝结板42。所述第二腔体41具有一远离所述除尘单元3的出口411,及一连通于所述除雾空间410的第二窗口412。所述凝结板42以往所述出口411的方向彼此间隔并错位设置,且共同将所述除雾空间410分隔为一反复弯折的路径,借此延长气体流动的路径长度,增加与所述凝结板42接触的机会,达成使气体中的残留水气凝结于所述凝结板42而分离的目的。而所述第二窗口412同样可采用例如玻璃或者压克力的透明材质制成,借此观察所述除雾空间410中的运作情况。

36.表一:

[0037][0038]

参阅图7并配合图2,本实施例运作时,在相对前端已经过所述反应单元91的处理,因此在进入本实施例后,已不考虑化学性反应而分离成分的相关处理。自所述反应单元91导入本实施例的废气,会先进入所述水洗单元2处理,如表一所呈现的数据,通过所述二流体喷头22而在所述冲洗空间210中形成雾滴,可使粒径原本在10微米以下的细微颗粒,因沾附清洗液而提高至接近20微米。接着,当废气进入所述分离空间310中,所述第二喷头35喷洒的清洗液会持续沾附于欲分离的细微颗粒,进一步使颗粒粒径达到100微米等级。后续,再配合所述定子机构33与所述转子机构34相对旋转的作用机制,所述第一喷头32所喷洒的清洗液能再使细微颗粒沾附更多的清洗液,使得外围包覆清洗液的细微颗粒的整体粒径接近400微米,有利于通过所述定子机构33与所述转子机构34相对旋转的离心机制分离,并下落至所述集水槽93而完成分离。

[0039]

参阅图8并配合图7,经过所述除尘单元3而进入所述除雾单元4的废气,因经过先前的大量水洗,势必含有一定比例的水气,为了使废气得以符合排放标准,进入所述除雾空间410的废气,会在所述凝结板42分隔出的蜿蜒路径中流动,在延长流动路径而频繁接触所

述凝结板42的同时,水气即容易凝结在所述凝结板42上而被分离。借此,经过所述除雾单元4的废气,能进一步分离水气,以符合目前相关规章的排放标准。

[0040]

要另外说明的是,因为本实施例是通过各种类型的喷头产生不同的喷洒模式,并且配合所述定子机构33及所述转子机构34相对旋转的分离机制,提升针对细微颗粒的分离效能,故在水源方面不需要提供过于高压的水源,甚至直接连接一般市用水源即可达成预期的分离效果,使用及配置上都更加便利。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1