一种尾气处理装置的制作方法

1.本实用新型属于热解炭化设备领域,尤其涉及一种用于热解尾气处理装置。

背景技术:

2.在对于生物料进行回收利用的过程中,一般会先将生物料送入热解炉中进行热解,通常是采用回转窑进行加热后再进行后续的分类脱离、净化、收集等工序,回转窑一般采用外热式加热,在加热过程中产生的热解气及燃烧废气需要进行分离、回收、净化等工序,现有的相关设备一般只针对炉内的热解气进行操作。

技术实现要素:

3.本实用新型为了回收利用热解炉外部在加热过程中以及炉内热解产生的尾气,设计了一种尾气处理装置,其包括:设置于回转窑下方的封闭室;所述封闭室将回转窑的加热设备围在其内侧,封闭室一端侧面通过连接管连接回转窑尾端的出料机构内部,连接管内装有搅流扇;还包括连通出料机构一侧的旋风除尘器,所述旋风除尘器出气端顺次连接分离装置、引风机、干燥器,所述干燥器的出口通过管路并入助燃气管线。

4.较佳的,所述分离装置内部设有隔板将其内部分为第一分离区和第二分离区,所述第一分离区与所述旋风除尘器的出气口连通,其内顶部设有省煤器,所述省煤器进水管露出分离装置上表面,出水管穿过所述隔板伸入第二分离区的顶部,并连接若干雾化喷头;所述第一分离区、第二分离区底部均为漏斗状,且分别连接收集池;所述隔板上部设有通气孔。

5.较佳的,所述通气孔于第二分离区一侧铰接有盖板。

6.较佳的,所述雾化喷头下方设有若干层网板。

7.较佳的,所述网板采用金属材料或碳材料。

8.较佳的,所述第二分离区顶部设有出风口朝下的罗茨风机。

9.较佳的,所述封闭室一端设有供燃气管线和助燃气管线伸入的让位孔。

10.较佳的,所述封闭室的顶部设有密集的毛刷。

11.较佳的,所述封闭室顶部至回转窑的距离为2-5cm,所述毛刷长度比所述封闭室顶部至回转窑的距离短0.5-1cm。

12.本实用新型通过在回转窑下方设置封闭室将燃烧过程中的废气导入出料机构内,与炉内热解气一并经除尘后进行后续的二级分离、干燥、再利用,不仅消除了回转窑在加热过程中产生的燃烧废气,也实现了燃烧废气和热解废气的混合处理及回收利用,在本领域内有显著的技术进步。

附图说明

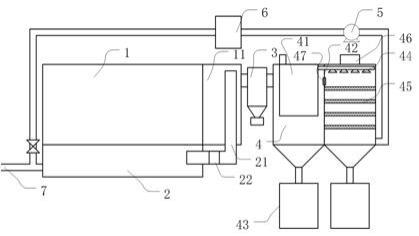

13.图1为本实用新型结构示意图。

14.图2为封闭室正视图。

15.图3为封闭室立体图。

16.图4为通气孔结构示意图。

17.图中1、回转窑;2、封闭室;3、旋风除尘器;4、分离装置;5、引风机;6、干燥器;7、助燃气管线;11、出料机构;21、连接管;22、搅流扇;23、让位孔;24、毛刷;41、省煤器;42、隔板;43、收集池;44、雾化喷头;45、网板;46、罗茨风机;47、通气孔;471、盖板。

具体实施方式

18.实施例1

19.如图1-图4所示,本实用新型所述尾气处理装置基于回转窑1及其出料机构11,本实用新型所述尾气处理装置的一种实施方案,其结构包括:设置于回转窑下方的封闭室2;所述封闭室2将回转窑的加热设备围在其内侧,封闭室2一端侧面通过连接管21连接回转窑尾端的出料机构内部,连接管21内装有搅流扇22;还包括连通出料机构一侧的旋风除尘器3,所述旋风除尘器3出气端顺次连接分离装置4、引风机5、干燥器6,所述干燥器6的出口通过管路并入助燃气管线7。

20.更具体的,所述分离装置4内部设有隔板42将其内部分为第一分离区和第二分离区,所述第一分离区与所述旋风除尘器3的出气口连通,其内顶部设有省煤器41,所述省煤器41进水管露出分离装置4上表面,出水管穿过所述隔板42伸入第二分离区的顶部,并连接若干雾化喷头44;所述第一分离区、第二分离区底部均为漏斗状,且分别连接收集池43;所述隔板42上部设有通气孔47。

21.更具体的,所述通气孔47于第二分离区一侧铰接有盖板471。

22.更具体的,所述雾化喷头44下方设有若干层网板45。

23.更具体的,所述网板45采用碳材料。

24.更具体的,所述第二分离区顶部设有出风口朝下的罗茨风机46。

25.更具体的,所述封闭室2一端设有供燃气管线和助燃气管线7伸入的让位孔23。

26.更具体的,所述封闭室2的顶部设有密集的毛刷24。

27.更具体的,所述封闭室2顶部至回转窑的距离为2cm,所述毛刷24长度等于所述封闭室2顶部至回转窑的距离。

28.实施例2

29.如图1-图4所示,本实用新型所述尾气处理装置基于回转窑1及其出料机构11,本实用新型所述尾气处理装置的一种实施方案,其结构包括:设置于回转窑下方的封闭室2;所述封闭室2将回转窑的加热设备围在其内侧,封闭室2一端侧面通过连接管21连接回转窑尾端的出料机构内部,连接管21内装有搅流扇22;还包括连通出料机构一侧的旋风除尘器3,所述旋风除尘器3出气端顺次连接分离装置4、引风机5、干燥器6,所述干燥器6的出口通过管路并入助燃气管线7。

30.更具体的,所述分离装置4内部设有隔板42将其内部分为第一分离区和第二分离区,所述第一分离区与所述旋风除尘器3的出气口连通,其内顶部设有省煤器41,所述省煤器41进水管露出分离装置4上表面,出水管穿过所述隔板42伸入第二分离区的顶部,并连接若干雾化喷头44;所述第一分离区、第二分离区底部均为漏斗状,且分别连接收集池43;所述隔板42上部设有通气孔47。

31.更具体的,所述通气孔47于第二分离区一侧铰接有盖板471。

32.更具体的,所述雾化喷头44下方设有四层网板45。

33.更具体的,所述网板45采用金属材料,其表面有防腐蚀涂层。

34.更具体的,所述第二分离区顶部设有出风口朝下的罗茨风机46。

35.更具体的,所述封闭室2一端设有供燃气管线和助燃气管线7伸入的让位孔23。

36.更具体的,所述封闭室2的顶部设有密集的毛刷24。

37.更具体的,所述封闭室2顶部至回转窑的距离为5cm,所述毛刷24长度等于所述封闭室2顶部至回转窑的距离。

38.更具体的,所述干燥器6与助燃气管线7的连接管路中还设有二氧化碳净化装置8。

39.本实用新型的设计要点是1、于回转窑底部设置将回转窑的燃气加热装置围在其中的封闭室,并在封闭室上表面设置一圈毛刷,能最大程度的将燃烧废气局限并由搅流扇带入到出料机构内与炉膛内的热解废气一并进行处理;2、将冷凝工序和喷淋工序分别产生的焦油和木醋液集成于一个装置内进行收集,并且将冷凝液作为喷淋工序的供水来源,减少了水的消耗;3、喷淋工序采用更小颗粒的雾化喷头,能扩大水与尾气的接触面积,提高溶解木醋液的效率,若干层网板的设计有利于雾态木醋液的凝结,便于收集;4、经处理后的尾气仍带有部分可燃气体,经干燥后,通入助燃气的供气管线,使其辅助加热,助燃气一般采用空气,混入尾气后,其尾气中可燃气的占比也不足以达到爆炸下限,保证了生产的安全性。

40.此外需说明的是本实用新型所述尾气处理装置是设置在完整的回转窑及出料机构的基础上,以本实用新型所述内容实施的装置是采用人工控制,其中所涉及的用电装置如旋风除尘器、罗茨风机、搅流扇、引风机必然是包括其控制系统,操作人员可根据现场情况对各用电装置及气流、水流进行相应的控制,本实用新型所述方案为清楚完整的技术方案。

41.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1