一种用于制备压裂液的预混合装置

1.本实用新型属于石油开发设备技术领域,特别涉及一种用于制备压裂液的预混合装置。

背景技术:

2.水力压裂技术是目前最为重要的提高石油采收率的技术之一,已经在油田中得到了推广应用,获得了很好的经济效益和社会效益。聚丙烯酰胺和聚丙烯酸钠溶液是常用的压裂液。水力压裂技术中压裂液的配注工艺流程是:聚合物分散溶解—聚合物溶液熟化—熟化液外输—注入地层。其中,聚合物分散溶解和聚合物熟化是配注工艺的关键环节,直接影响了聚合物溶液的配制效果。聚合物分散溶解是将聚合物干粉分散混合在一定量的水中,并使聚合物干粉颗粒充分润湿;聚合物熟化是将聚合物干粉颗粒在水中由分散体系转变为溶液的过程。聚合物熟化过程要经过两个阶段,首先水分子渗入聚合物分子内部,使聚合物体积膨胀,称为“溶胀”,形成聚合物胶团;然后聚合物分子均匀扩散进入水分子中,形成完全溶解的分子分散体系,即熟化液。

3.现有技术中,聚合物分散溶解主要采用水射流式聚合物分散溶解装置。现有的聚合分散溶解装置存在聚合物干粉混合效果不理想、溶解不充分,粉体药剂直接落入溶药箱内造成扬尘且会漂浮在液面上,需要较长时间才能混合溶解,容易产生“鱼眼”(未溶解的聚合物团)和气泡等问题,影响了聚合物驱替的效果。而在聚合物溶液熟化环节,目前主要采用熟化罐搅拌熟化工艺。这种工艺存在着熟化罐数量多、地面设备投资大、占地面积大、熟化时间长、工作效率低等问题。此外,粉体药剂在预混器内混合时容易结团,甚至在药液中形成絮团,造成加药泵和管路堵塞等问题,从而影响后续投药环节。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型的目的在于提供一种用于制备压裂液的预混合装置,采用不平衡高压布水使得药剂与水能充分的接触混合,高速的水流裹挟药剂后再与反应筒壁反复冲击和碰撞,使得大粒度的药剂被打散为细小的颗粒,提高了预混合溶解效果和压裂液的制备效率,同时不会形成絮团,大大减小了造成设备堵塞的概率。

5.为了达到上述目的,一方面,本实用新型提供了一种用于制备压裂液的预混合装置,包括外壳、混合罐、进水口、药剂进口、激荡器和搅拌机构;其中,

6.外壳用于容纳混合罐的至少一部分;

7.混合罐至少一部分位于外壳内,用于为制备压裂液所需的水和药剂进行预混合提供空间,其具有顶盖,用于遮盖混合罐的敞口的至少一部分;

8.进水口位于顶盖上,用于从混合罐的上方向混合罐内注入水;

9.药剂进口位于顶盖上,用于向混合罐内注入药剂;

10.激荡器位于混合罐的侧壁上,用于从混合罐的侧方向混合罐内注入水并激荡起混合罐中的内容物;

11.搅拌机构至少部分位于混合罐内,用于搅拌混合罐中的内容物。

12.进一步地,外壳包括底座,底座和混合罐的底部之间安装有电热管,可用于对混合罐进行加热,以促进混合罐内药剂的溶解。例如,先在外壳和混合罐之间注入水,然后通过打开电热管即可对混合罐进行水浴加热。

13.进一步地,底座上具有出水口,出水口与出水阀相连接,可用于向外壳和混合罐之间注入水或排出水。

14.进一步地,进水口包括挡板和涡扇叶片,挡板上具有通孔,涡扇叶片位于通孔内,通孔和涡扇叶片的上方设置有高压水管。注水时,涡扇叶片在高压水流的冲击下快速转动,将高压水流打散成细小的水流并甩出,从而在混合罐的顶部形成高速的、不平衡的、均布的细小水流或水雾,与药剂进口处落下的粉体药剂充分混合。上述“不平衡”和“均布”主要是相对于现有技术常用的喷淋头布水器而言。喷淋头布水器出水流速大,布水口出水均匀,但混合罐截面水流不均匀(即布水口的下方有水流或水流大,但布水口之间无水流或水流小),水流方向统一,水流行程短,因而混合时间长,混合效果不理想,且停止布水时,水中杂质沉降容易将布水口堵塞(类似于日常生活中浴室淋浴头出水孔容易堵塞)。相对地,本实用新型采用不平衡高压布水,由于涡扇叶片的转动,水流的大小、频率、压力和方向不停地变化(即所谓的“不平衡”),这些大小、频率、压力和方向不同的水流相互撞击并向各个方向散开,从而形成相对均布的细小水流或水雾,解决了现有技术的喷淋头布水器存在的上述问题。

15.进一步地,顶盖的一部分可以向上翻转,向上翻转后形成的开口即可作为药剂进口,粉体药剂由输送机通过药剂进口从混合罐的顶部投入混合罐内。

16.进一步地,激荡器位于混合罐的下部,工作时一般位于激荡器内的液面以下。激荡器为两个或两个以上,大致对称地分布在混合罐的两侧。同一侧的不同激荡器可具有不同的尺寸和高度。

17.进一步地,激荡器包括激荡腔体和激荡喷嘴。

18.进一步地,激荡腔体为厚壁的圆筒或圆锥台筒,其贯穿外壳和混合罐的侧壁。

19.进一步地,激荡喷嘴位于激荡腔体的中央位置,其出口端伸入混合罐内。

20.进一步地,激荡喷嘴可以为文丘里喷嘴,其入口端与水泵出口及气管相连接,工作时可以将空气与水流混合后以扇形的方式散射出去,其形成的水雾分布均匀,且长时间运行不易堵塞。当激荡喷嘴位于液面以上时,其喷射出的水雾可以与混合罐上方落下的粉体药剂或裹挟有粉体药剂的水滴充分混合;当激荡喷嘴位于液面以下时,其喷射出的水流可以搅动并激荡起混合罐内的液体,从而使得混合物得到充分搅拌。

21.进一步地,本实用新型的用于制备压裂液的预混合装置还包括压力调节罐,其底部连接有气管,气管的中部与混合罐的顶部相连通,气管的下端连接有压力调节阀。工作时,气管可以通过压力调节阀与激荡喷嘴的入口端相连接,这样可以使得激荡喷嘴吸入的空气部分地来自于混合罐内部,有助于降低混合罐内部的气压,甚至可以达到负压,以防止粉体药剂扬起并逸散到混合罐外。此外,通过调节压力调节阀的大小,即可控制激荡喷嘴吸入空气的多少,进而调节激荡喷嘴出口处的压力以及混合罐内部的气压。

22.进一步地,搅拌机构包括搅拌电机、搅拌杆以及搅拌扇片。搅拌杆的上端与搅拌电机的输出端相连接,搅拌杆的下部通过连接杆连接有多个搅拌扇片。

23.进一步地,搅拌扇片包括铲部,一部分搅拌扇片的铲部朝向并抵住混合罐的底部,一部分搅拌扇片的铲部朝向并抵住混合罐的侧壁,其在搅拌过程中可以铲起混合罐的底部和侧壁上的药剂,以防止药剂在底部和侧壁沉积。

24.本实用新型的用于制备压裂液的预混合装置的工作原理如下:

25.粉体药剂由输送机通过药剂进口从混合罐的顶部缓慢投入混合罐内,同时高压水流从进水口注入并被涡扇叶片打散成高速的、均布的细小水流,与顶部落下的粉体药剂混合充分,水流裹挟着药剂撞向混合罐的内壁,使得药剂在搅拌机构与内壁之间反复碰撞之后落入液面以下,然后又被激荡器及搅拌机构搅起的水流再次冲击,并与搅拌机构不停碰撞,使得较大的团状药剂被反复冲击打散为细小的颗粒并与水充分混合并溶解,从而高效地完成药剂与水的预混合及初步的熟化。

26.本实用新型的有益技术效果至少体现在以下方面:

27.(1)本实用新型的用于制备压裂液的预混合装置采用高压激荡喷嘴,在水面以上时可以扇形的方式喷射布水,使得药剂与水充分地接触混合;在水面以下时则可以充分地激荡起混合罐中的液体,使得药剂与水得到充分的预混合;

28.(2)本实用新型的用于制备压裂液的预混合装置采用涡扇叶片,将高压水流打散成高速的、不平衡的、均布的细小水流或水雾,将药剂裹携并在混合罐内壁和搅拌机构之间反复冲击和碰撞,使得大粒度的药剂被打散为细小的颗粒,提高了预混合的溶解效果,避免后期形成絮团,且大大减小了造成堵塞的概率;

29.(3)本实用新型的用于制备压裂液的预混合装置采用带有铲部的搅拌扇片,在搅拌过程中可以铲起混合罐底部和侧壁上的药剂,以防止药剂在底部和侧壁沉积;

30.(4)本实用新型的用于制备压裂液的预混合装置所采用的高压激荡喷嘴、涡扇叶片和搅拌机构之间可形成协同效应,在提高预混合溶解效果的同时,还能降低后期熟化所需的搅拌混合时间,节省能耗;并且能够减少溶药箱停留时间,减小溶药箱尺寸,减少设备成本和占地面积;因此相对于现有技术从整体上大大提高了压裂液的制备效率。

附图说明

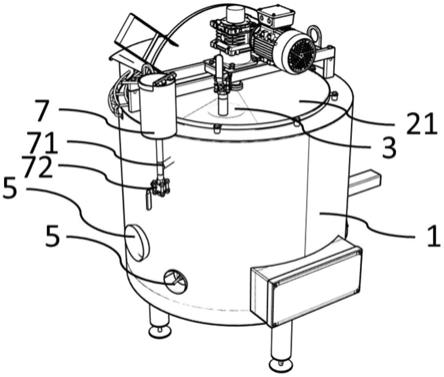

31.图1是本实用新型一个较佳实施例的用于制备压裂液的预混合装置的结构示意图;

32.图2是本实用新型一个较佳实施例的用于制备压裂液的预混合装置从另一角度的结构示意图;

33.图3是本实用新型一个较佳实施例的用于制备压裂液的预混合装置的剖面结构示意图;

34.图4是本实用新型一个较佳实施例的用于制备压裂液的预混合装置的进水口的结构示意图;

35.图5是本实用新型一个较佳实施例的用于制备压裂液的预混合装置的搅拌机构的结构示意图;

36.图6是本实用新型一个较佳实施例的用于制备压裂液的预混合装置的底座及电热管的结构示意图。

具体实施方式

37.下面对本实用新型的实施例作详细说明,下述的实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

38.如图1

‑

6所示,在一个较佳实施例中,本实用新型的用于制备压裂液的预混合装置包括外壳1、混合罐2、进水口3、药剂进口4、激荡器5和搅拌机构6;其中,外壳1用于容纳混合罐2的至少一部分;混合罐2至少一部分位于外壳1内,用于为制备压裂液所需的水和药剂进行预混合提供空间,其具有顶盖21,用于遮盖混合罐2的敞口的至少一部分;进水口3位于顶盖21上,用于从混合罐2的上方向混合罐2内注入水;药剂进口4位于顶盖21上,用于向混合罐2内注入药剂;激荡器5位于混合罐2的侧壁上,用于从混合罐2的侧方向混合罐2内注入水并激荡起混合罐2中的内容物;搅拌机构6至少部分位于混合罐2内,用于搅拌混合罐2中的内容物。

39.外壳1包括底座11,底座11和混合罐2的底部之间安装有电热管8,可用于对混合罐2进行加热,以促进混合罐2内药剂的溶解。例如,先在外壳1和混合罐2之间注入水,然后通过打开电热管8即可对混合罐2进行水浴加热。

40.底座11上具有出水口,出水口与出水阀12相连接,可用于向外壳1和混合罐2之间注入水或排出水。

41.进水口3包括挡板31和涡扇叶片32,挡板31上具有通孔,涡扇叶片32位于通孔内,通孔和涡扇叶片32的上方设置有高压水管9。注水时,打开高压水管上的阀,涡扇叶片32在高压水流的冲击下快速转动,将高压水流打散成细小的水流并甩出,从而在混合罐2的顶部形成高速的、不平衡的、均布的细小水流或水雾,与药剂进口4处落下的粉体药剂充分混合。

42.顶盖21的一部分可以向上翻转,向上翻转后形成的开口即可作为药剂进口4,粉体药剂由输送机通过药剂进口4从混合罐2的上方投入混合罐2内。

43.激荡器5位于混合罐2的下部,工作时一般位于激荡器5内的液面以下。激荡器5为两个或两个以上,大致对称地分布在混合罐2的两侧。同一侧的不同激荡器5可具有不同的尺寸和高度。

44.激荡器5包括激荡腔体51和激荡喷嘴52。激荡腔体51为厚壁的圆筒或圆锥台筒,其贯穿外壳1和混合罐2的侧壁。激荡喷嘴52位于激荡腔体51的中央位置,其出口端伸入混合罐2内。激荡喷嘴52可以为文丘里喷嘴,其入口端与水泵出口及气管相连接,工作时可以将空气与水流混合后以扇形的方式散射出去,形成的水雾分布均匀,且长时间运行不易堵塞。当激荡喷嘴52位于液面以上时,其喷射出的水雾可以与混合罐2上方落下的粉体药剂或裹挟有粉体药剂的水滴充分混合;当激荡喷嘴52位于液面以下时,其喷射出的水流可以搅动并激荡起混合罐2内的液体,从而使得混合物得到充分搅拌。

45.本实用新型的用于制备压裂液的预混合装置还包括压力调节罐7,其底部连接有气管71,气管71的中部与混合罐2的顶部相连通,气管71的下端连接有压力调节阀72。工作时,气管71可以通过压力调节阀72与激荡喷嘴52的入口端相连接,这样可以使得激荡喷嘴52吸入的空气部分地来自于混合罐2内部,有助于降低混合罐2内部的气压,甚至可以达到负压,以防止粉体药剂扬起并逸散到混合罐2外。此外,通过调节压力调节阀72的大小,即可控制激荡喷嘴52吸入空气的多少,进而调节激荡喷嘴52出口处的压力以及混合罐2内部的

气压。

46.搅拌机构6包括搅拌电机61,搅拌杆62以及搅拌扇片63。搅拌杆62的上端与搅拌电机61的输出端相连接,搅拌杆62的下部通过连接杆连接有多个搅拌扇片64。搅拌扇片64包括铲部,一部分搅拌扇片64的铲部朝向并抵住混合罐2的底部,一部分搅拌扇片64的铲部朝向并抵住混合罐2的侧壁,其在搅拌过程中可以铲起混合罐2的底部和侧壁上的药剂,以防止药剂在底部和侧壁沉积。

47.本实用新型的用于制备压裂液的预混合装置的工作原理如下:

48.粉体药剂由输送机通过药剂进口4从混合罐2的顶部缓慢投入混合罐2内,同时高压水从进水口3注入并被涡扇叶片32打散成高速的、均布的细小水流,与顶部落下的粉体药剂混合充分,水流裹挟着药剂撞向混合罐2的内壁,使得药剂在搅拌机构6与内壁之间反复碰撞之后落入液面以下,然后又被激荡器5及搅拌机构6搅起的水流再次冲击,并与搅拌机构6不停碰撞,使得较大的团状药剂被反复冲击打散为细小的颗粒并与水充分混合并溶解,从而高效地完成药剂与水的预混合及初步的熟化。

49.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的试验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1