一种粉碎机的制作方法

1.本技术涉及粉碎机技术领域,尤其是涉及一种粉碎机。

背景技术:

2.目前万能粉碎机是一种粉碎加工的机械,工作原理是利用活动齿盘和固定齿盘的高速相对运动,使被粉碎物经齿冲击,摩擦及物料彼此间冲击等综合作用获得粉碎。万能粉碎机结构简单、坚固、运转平稳、粉碎效果佳,被粉碎物可直接由主机磨腔中排出、粒度大小通过更换不同孔径的网筛获得。万能粉碎机适用于医药、农业、食品、化工、合金、冶金等各个行业,用来粉碎多品种、小批量的中草药、贵重药材、矿石和化学原料等。

3.万能粉碎机的网筛在使用过程中会存在物料堆积的现象,导致物料沉降速率降低,因此需要长期对网筛进行更换或清洗,从而保证网筛对物料沉降速率的影响,此方法使得万能粉碎机的粉碎效率降低,因此需要寻找一种可以对网筛进行自动清理且不对粉碎过程产生干涉的方法。

4.现有的如公告号为cn211246848u的中国实用新型公开了一种高效万能粉碎机,包括第一箱体,所述第一箱体的顶部连通有进料管,所述第一箱体的下方设有第二箱体,所述第二箱体和第一箱体之间夹合有橡胶圈,所述橡胶圈的内壁过盈配合有第一滤网,所述第一箱体的内部设有粉碎机构;所述粉碎机构包括罩体、长杆、齿轮、刀片、螺栓和伺服电机;所述罩体的右侧设有三个长杆,三个所述长杆的外壁左侧通过密封轴承与第一箱体固定在一起,所述长杆的右端延伸至第一箱体的内部,所述长杆的外壁上下均固定连接有数个刀片,位于中间的所述长杆的左端与伺服电机的输出端固定连接在一起,所述伺服电机的外壁与罩体的内壁固定连接在一起,所述罩体的右侧通过螺栓与第一箱体的左侧固定连接在一起,三个所述长杆的外壁左侧均固定连接有齿轮,三个所述齿轮从上到下依次啮合在一起。

5.针对上述中的相关技术,发明人认为此高效万能粉碎机中的第一滤网在长时间使用过程中表面的空隙中会存在未粉碎完全的物质的沉积,从而会降低第一滤网中通过搅拌粉料的运动速率。

技术实现要素:

6.为了及时对过滤装置表面沉积的物质进行清理,保证物料通过过滤网的运动速率,本技术提供一种粉碎机。

7.本技术提供的一种采用如下的技术方案:

8.一种粉碎机,包括粉碎机构和吹风机构,所述粉碎机构包括机箱和过滤板,所述机箱下端为开口结构,且所述机箱下端面开口处固定连通有安装槽,所述过滤板固接于所述安装槽的下端部开口处,所述吹风机构包括出风机,所述出风机的输出端固定连通有出风管,所述出风管的另一端固定连通有安装筒,所述安装筒内部竖直设置有缓流管,所述安装筒内部设置有螺旋气流弯道,所述螺旋气流弯道沿所述缓流管的外周面由下往上螺旋设

置,所述安装筒在与所述出风管的连接的端面从中心位置向内部开设有进气孔,所述缓流管背离所述出风管的端部开设有出气孔,所述进气孔与所述出气孔均与所述安装筒内部空间相互连通。

9.通过采用上述技术方案,过滤板可对粉碎后的粉料进行筛选,使得符合条件的粉碎料可穿过过滤板而向下运动,而未经过彻底粉碎的物料会留存于过滤板的上方,并在机箱内部进行二次粉碎,在工作过程中,未粉碎完全的物料会在过滤板表面产生堵塞现象,出风机产生的气流沿出风管进入缓流管内部,并在安装筒内部沿螺旋气流弯道进行流动,气流在螺旋运动过程中产生涡流,并从出气孔朝向过滤板的下端面进行运动,涡流在过滤板的表面进行不规则运动,从而对过滤板上所沉积的粉末固体进行吹散,防止粉末沉积而造成过滤板的表面产生堵塞现象,且气流可将未充分粉碎的固体吹至机箱中进行再次粉碎,从而增加固体的粉碎均匀度。

10.可选的,所述螺旋气流弯道的宽度与所述安装筒内壁与所述缓流管的外周面空隙尺寸相同。

11.通过采用上述技术方案,气流在沿螺旋气流弯道上升的过程中可形成涡流,并从缓流管的端部朝向过滤板的底部端面进行喷射,且气流在上升过程中只可沿螺栓气流弯道的设置方向进行上升,因此不会在安装筒内部产生回流,从而增加了气流对过滤板的清洁效率。

12.可选的,所述缓流管的周面尺寸大于所述出风管的端口尺寸,所述缓流管的背离所述出风管的一端呈半球形,且穿设于所述安装筒的上端面并朝向所述过滤板的下端面进行设置。

13.通过采用上述技术方案,缓流的端部可在安装筒底部完全覆盖于出风管的端部位置,使得出风管不会向安装筒内部发生漏气现象,进而气流只能从进气孔进入缓流管内部,并沿螺旋气流弯道设置方向进行流动。

14.可选的,所述进气孔在所述缓流管内部的上端面处水平朝向所述缓流管的侧壁水平开设。

15.通过采用上述技术方案,进气孔与最下层的螺旋气流弯道与安装筒之间所形成的空隙部分相互连通,从而气流通过进气孔而沿螺旋气流弯道螺旋上升。

16.可选的,所述出气孔的下端位置水平朝向所述缓流管的侧壁处进行开设。

17.通过采用上述技术方案,出气孔在缓流管侧壁处的水平位置与螺旋气流弯道的最上层空隙相互连通,从而气流在螺旋上升过程至最顶端位置时可进入出气孔中,并从缓流管的球型端面朝向过滤板进行喷射。

18.可选的,所述机箱的外侧壁处向下固接有出料槽,出料槽可将安装槽包裹于内部,出料槽的内部设置有安装架,安装架为十字型,且安装架的四个端部均与出料槽的内壁固接。

19.通过采用上述技术方案,出料槽可防止粉料向外部环境进行扩散,导致外部环境的污染,安装架可在出料槽内部对上方的安装筒以及出风机进行支撑,且安装架与出料槽内壁所形成的空隙可使粉料继续向下运动,并进行后续的收集。

20.可选的,所述安装架的上端面固接有防尘罩,所述防尘罩为半球型,且所述防尘罩的弧形端面朝向所述过滤板进行设置。

21.通过采用上述技术方案,防尘罩可对内部的装置进行防尘保护,且粉料在落在防尘罩端面时可继续沿防尘罩的弧形端面向下运动,从而防尘罩不会干涉粉料的正常运动。

22.可选的,所述防尘罩内部为中空结构,所述防尘罩将安装筒包裹于内部,所述防尘罩的端面顶端位置与所述过滤板的下端面抵接。

23.通过采用上述技术方案,防尘罩对安装筒起到防尘保护作用,从而防止粉尘进入安装筒内部造成筒内的污染,且粉尘可快速运动至防尘罩的表面上,并加速粉料沿防尘罩端面向下运动的过程。

24.综上所述,本技术包括以下有益技术效果:

25.1.气体沿螺旋气流弯道运动时产生涡流,涡流使得过滤板表面的堵塞物体可向机箱内部运动并进行二次粉碎,且涡流可使得过滤板表面保持较好的清洁度,使得过滤板时刻保持对粉料的过滤作用;

26.2.螺旋气流弯道使得气流不会在安装筒内部产生回流,从而保持出气孔内部喷出的气体对过滤板的清洁强度;

27.3.防尘罩可保护内部结构不会受到粉尘的污染,从而保持装置的清洁度。

附图说明

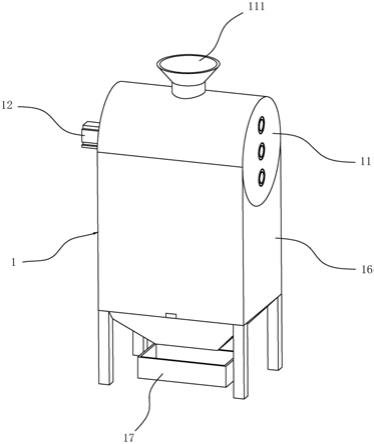

28.图1是一种粉碎机结构示意图。

29.图2是机箱内部结构剖视图。

30.图3是吹风机构结构剖视图。

31.图4是涡流组件结构剖视图.

32.图中,1、粉碎机构;11、机箱;111、进料斗;12、转动电机;121、转动轴;122、转动齿轮;123、联动齿轮;124、联动杆;125、转动轴承;13、粉碎杆;14、安装槽;15、过滤板;16、出料槽;17、集料槽;2、吹风机构;21、安装架;22、防尘罩;23、出风机;231、出风管;232、电磁阀;24、涡流组件;241、安装筒;242、缓流管;243、螺旋气流弯道;244、进气孔;245、出气孔。

具体实施方式

33.以下结合全部附图对本技术作进一步详细说明。

34.本技术实施例公开一种粉碎机。

35.参照图1,一种粉碎机,包括粉碎机构1和吹风机构2(参考图3)。

36.参照图1和图2,粉碎机构1包括机箱11,机箱11为中空圆柱形,且相对于水平地面平行放置,机箱11上端面固定连通有进料斗111,进料斗111较小的端口穿设于机箱11上端面的侧壁处,使得外部环境与机箱11内部相互连通,进料斗111的较大的端口竖直向上进行设置,进料斗111用于对机箱11内部进行进料,并在机箱11内部进行粉碎处理。

37.参照图1和图2,机箱11一侧侧壁外部设置有转动电机12,转动电机12位于机箱11的水平中轴线延长线位置,且转动电机12的输出端朝向机箱11的侧壁进行设置,转动电机12的输出端同轴固接有转动轴121,转动轴121为圆柱形,且长度与机箱11的长度相适配,转动轴121穿设于机箱11的侧壁并设置于机箱11的内部,且转动轴121的另一端穿设于机箱11相对的侧壁,并使得转动轴121端部的端面与机箱11的侧壁位于同一水平面内;转动轴121在机箱11内部靠近转动电机12的外周面处套接有转动齿轮122,转动齿轮122的内周面尺寸

与转动轴121的外周面尺寸相适配,从而转动齿轮122可随转动轴121进行同轴转动。

38.参照图2,转动齿轮122在机箱11内部的同一平面内转动卡接有联动齿轮123,联动齿轮123的尺寸与转动齿轮122的尺寸相同,联动齿轮123设置有两个,且分别位于转动齿轮122竖直方向上的上下两端处,联动齿轮123的齿缘可与转动齿轮122的齿缘紧密卡接,从而当转动齿轮122进行转动时,转动齿轮122可带动上下方向上的联动齿轮123进行同速转动;两个联动齿轮123的中心位置在机箱11的内部均设置有联动杆124,联动杆124为圆柱形,且尺寸与转动轴121的尺寸相同,两个联动杆124在机箱11的内部均水平设置,且联动杆124一端的外侧壁与联动齿轮123的内周面固接,联动杆124背离联动齿轮123的端部穿设于机箱11的侧壁,并与转动轴121的端部位于同一水平面内;在工作过程中,联动齿轮123可随转动齿轮122的转动而进行同向转动,联动齿轮123在转动过程中可带动内部的联动杆124进行转动,使得联动杆124的转动与转动轴121的转动保持一致。

39.参照图2,转动轴121和两个联动杆124在机箱11的侧壁穿设处的外周面套接有转动轴承125,转动轴承125为圆环型,且内周面尺寸与转动轴121和联动杆124的周面尺寸相同,转动轴承125的外周面固接于机箱11侧壁的安装部的内壁处,转动轴承125可对转动轴121和联动杆124的转动起到支撑作用,增加装置运作时的结构稳定性,且转动轴承125不会干涉转动轴121和联动杆124的正常运动。

40.参照图2,转动轴121和联动杆124的外周面处固接有若干粉碎杆13,粉碎杆13为垂直设置于转动轴121或联动杆124的外周面处,且每个粉碎杆13的侧壁均采用弧形面进行设置,相邻的转动轴121和联动杆124外周面的粉碎杆13在转动过程中不互相干涉,且两个粉碎杆13在相向运动过程中,粉碎杆13的弧形端面可对物料进行更为细致的粉碎,粉碎杆13的长度小于两个相邻的转动轴121和联动杆124之间的空隙处的距离,从而粉碎杆13不会干涉相邻的转动轴121或联动杆124的正常转动。

41.参照图2,机箱11下端面设置为开口结构,且机箱11的下端面开口处固定连通有安装槽14,安装槽14内部为中空结构,安装槽14的下端部开口为矩形,且下端部开口尺寸小于上端开口处的尺寸,使得粉碎后的物料可沿安装槽14的内壁向安装槽14较小的端口进行汇聚,使得物料的流动具有较好的整体性;安装槽14较小的端口内壁处固接有过滤板15,过滤板15为矩形,且尺寸与安装槽14较小的端口内壁尺寸相适配,过滤板15可对粉碎后的粉料进行筛选,使得符合条件的粉碎料可穿过过滤板15而向下运动,而未经过彻底粉碎的物料会留存于过滤板15的上方,并在机箱11内部进行二次粉碎。

42.参照图1和图3,机箱11的外侧壁处向下固接有出料槽16,出料槽16的宽度与机箱11的宽度相同,出料槽16的上端面为弧形,且形状与机箱11的下半部周面尺寸相同,从而出料槽16可对机箱11起到周向支撑作用,出料槽16的下端部的开口处小于出料槽16的上端面尺寸,使得过滤板15内部落下的物料可沿出料槽16的内壁向下运动,且出料槽16可将安装槽14包裹于内部,从而防止粉料飞散至机箱11的外部;出料槽16下端部的出口处设置有集料槽17,集料槽17为中空矩形,且开口方向竖直向上,集料槽17用于收集粉碎好的粉料,并进行后续处理。

43.参照图3,吹风机构2包括安装架21,安装架21设置于出料槽16的内部,安装架21为十字型,且安装架21的四个端部均与出料槽16的内壁固接,安装架21的上端面与过滤板15的下端面之间设置有一定空隙,安装架21不会干涉经过过滤板15而向下运动的物料进入集

料槽17的过程;安装架21的上端面固接有防尘罩22,防尘罩22为半球型,且防尘罩22的弧形端面朝向过滤板15进行设置,防尘罩22内部为中空结构,防尘罩22的端面为光滑结构,且防尘罩22的端面顶端位置与过滤板15的下端面抵接,从而粉末在落到防尘罩22的表面时可沿端面向下运动,并落入集料槽17中进行收集,防尘罩22的用于保护安装架21上方的物体不会受到粉尘的污染。

44.参照图3和图4,防尘罩22内部设置有出风机23,出风机23的下端面固接于安装架21的上端面处,出风机23可通过外部电源进行控制,出风机23的输出端朝向防尘罩22的竖直中轴线进行设置;出风机23的输出端固定连通有出风管231,出风管231背离出风机23的端部在防尘罩22竖直中轴线位置竖直向上设置;出风管231与出风机23的固定连通处设置有电磁阀232,电磁阀232可通过外部电源进行控制,电磁阀232用于控制出风管231内部的空气流动;在工作过程中,工作人员可同时打开出风机23和电磁阀232,使得出风机23吸收外部的气体,并推动气体沿出风管231内部进行流动。

45.参照图4,出风管231背离出风机23的端部外部设置有涡流组件24,涡流组件24用于将出风管231内部流动的气体呈涡流状向外输出;涡流组件24包括安装筒241,安装筒241为中空圆柱形,且出风管231的端部穿设于安装筒241的底部端面并与安装筒241内部固定连通;安装筒241内部的竖直中轴线位置设置有缓流管242,缓流管242为圆柱形,缓流管242的周面尺寸大于出风管231的端口尺寸,使得缓流管242的端部可在安装筒241底部完全覆盖于出风管231的端部位置,缓流管242的背离出风管231的一端呈半球形,且穿设于安装筒241的上端面并朝向过滤板15的下端面进行设置。

46.参照图4,安装筒241内部设置有螺旋气流弯道243,螺旋气流弯道243沿缓流管242的外周面由下往上螺旋设置,螺旋气流弯道243的宽度与安装筒241内壁与缓流管242的外周面空隙尺寸相同,从而空气可在螺旋气流弯道243的作用下在安装筒241内部螺旋上升,且不会产生回流的现象。

47.参照图4,安装筒241在与出风管231的连接的端面从中心位置向内部开设有进气孔244,进气孔244为圆柱形,且端面尺寸小于出风管231端面尺寸,进气孔244与出风管231相互连通,从而出风管231内部流动的气体可从进气孔244中进入,进气孔244在缓流管242内部的上端面处水平朝向缓流管242的侧壁进行开设,使得进气孔244与最下层的螺旋气流弯道243与安装筒241之间所形成的空隙部分相互连通,从而气流通过进气孔244而沿螺旋气流弯道243螺旋上升。

48.参照图4,缓流管242背离出风管231的端部中心位置朝向缓流管242的内部竖直向下开设有出气孔245,出气孔245的周面尺寸与进气孔244相同,且出气孔245的下端位置水平朝向缓流管242的侧壁处进行开设,使得出气孔245在缓流管242侧壁处的水平位置与螺旋气流弯道243的最上层空隙相互连通,从而气流在螺旋上升过程至最顶端位置时可进入出气孔245中,并从缓流管242的球型端面朝向过滤板15进行喷射,气流对过滤板15上所沉积的粉末固体进行吹散,从而防止粉末沉积而造成过滤板15的表面产生堵塞现象,且气流可将未充分粉碎的固体吹至机箱11中进行再次粉碎,从而增加固体的粉碎均匀度。

49.本技术实施例一种粉碎机的实施原理为:在工作过程中,工作人员可将转动电机12打开使得转动轴121进行转动,转动齿轮122可随转动轴121进行同轴转动,使得联动齿轮123可随转动齿轮122的转动而进行同向转动,联动齿轮123在转动过程中可带动内部的联

动杆124进行转动,使得联动杆124的转动与转动轴121的转动保持一致,相邻的转动轴121和联动杆124外周面的粉碎杆13在相向运动过程中对物料进行粉碎,经粉碎后的物料沿安装槽14的内壁向安装槽14较小的端口进行汇聚,粉碎完好的物料可穿过过滤板15继续向下运动,未粉碎完全的物料可堆积于过滤板15的上方,粉碎好的物料在自身重力作用下向下运动,并落入集料槽17中进行收集。

50.工作人员可定期打开出风机23,使得气流沿出风管231内部朝向安装筒241内部进行流动,气流通过进气孔244而沿螺旋气流弯道243螺旋上升,并从缓流管242的球型端面朝向过滤板15进行喷射,气流对过滤板15上所沉积的粉末固体进行吹散,从而防止粉末沉积而造成过滤板15的表面产生堵塞现象,且气流可将未充分粉碎的固体吹至机箱11中进行再次粉碎,从而增加固体的粉碎均匀度。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1