一种淀粉粘合剂恒温合成装置的制作方法

1.本实用新型涉及粘合剂加工技术领域,尤其涉及一种淀粉粘合剂恒温合成装置。

背景技术:

2.淀粉是高分子碳水化合物,通常是由植物生长期间贮存在细胞中的糖份组成,淀粉具有多种形状的加工方式通过配料形成多种物质,淀粉胶是对淀粉胶粘剂的简称,是以淀粉为基料制成的天然胶粘剂,由于产量多,使用方便,无毒害的特点被广泛应用,通常淀粉胶生产加工过程中通常会使用到反应釜,但是现有的淀粉胶加工存在问题或缺陷。

3.现有的淀粉胶剂在加工时混合时容易存在颗粒,无法在混合搅拌中粉碎,影响加工后产品的质量,加工的产品由于物料粘稠性较高,在出料时容易造成堵塞,影响产品生产效率。

技术实现要素:

4.本实用新型的目的是为了解决上述背景技术中存在的由于在加工时混合时容易存在颗粒,无法在混合搅拌中粉碎,影响加工后产品的质量,加工的产品由于物料粘稠性较高,在出料时容易造成堵塞,而提出的一种淀粉粘合剂恒温合成装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种淀粉粘合剂恒温合成装置,包括搅拌罐、底座和进料口,所述底座固定连接在搅拌罐的底部,所述进料口开设在搅拌罐的侧上端,所述搅拌罐的底端开设有出料口,所述搅拌罐的顶端固定连接有电机,所述电机下方输出端转动连接有转杆,所述转杆上方转动连接有转扇,所述转扇上设置有加热组件。

7.优选的,所述转扇下方设置有落料口,所述落料口下方开设有混料室,所述落料口侧壁上设置有碾磨齿,且落料口呈圆柱状设置。

8.优选的,所述转杆下方转动连接有传动轴,所述传动轴侧壁上设置有齿牙,且齿牙啮合在碾磨齿上。

9.优选的,所述转杆下方转动连接有搅拌杆,且搅拌杆转动连接在混料室内。

10.优选的,所述搅拌杆底部转动连接有导料盘,所述导料盘转动连接在出料口内,且导料盘设置有多个。

11.优选的,所述导料盘呈多个递接状设置,且导料盘为角度倾斜30

°

~45

°

设置。

12.优选的,所述搅拌杆两侧设置有弹簧杆,所述弹簧杆侧端贯穿过导料盘侧边转动连接在搅拌杆侧壁。

13.优选的,所述弹簧杆侧端固定连接有刮板,且刮板侧端贴合在出料口内壁上。

14.有益效果:

15.该种淀粉粘合剂恒温合成装置通过落料口侧壁上安装有碾磨齿,转杆下方转动连接有传动轴,传动轴侧壁上设置有齿牙啮合碾磨齿上,通过落料口呈圆柱状设置,上方材料通过加热组件加热混合后落入落料口内后,通过转杆带动传动轴转动,通过齿牙和碾磨齿

将其进行粉碎碾磨,使其材料混合后不会出现颗粒造成影响,传动轴底部转动连接有搅拌杆,材料碾磨后落入下方开设的混料室内,通过传动轴带动下方搅拌杆转动将碾磨后的材料进行混合搅拌,材料通过碾磨后进行二次混合,提高了产品的质量,产品的生产更加效率。

16.该种淀粉粘合剂恒温合成装置通过搅拌杆下方转动连接在出料口内,且上方转动连接有弹簧杆和导料盘,弹簧杆侧端贯穿过导料盘连接在搅拌杆侧壁上,材料合成后出料时,通过搅拌杆带动弹簧杆和导料盘转动,弹簧杆带动侧端连接的刮板转动,刮板侧端贴合在出料口侧壁上,使其刮板转动将残留在侧壁上的材料刮除,通过侧端弹簧杆减震回弹,使其刮板具有一定的回弹能力,刮板将侧壁上残留材料刮除效果更好,防止材料堆积在出料口侧壁上造成堵塞,搅拌杆转动在带动导料盘转动,导料盘为多个呈递接状设置,导料盘转动时通过为倾斜状设置,使其材料向出料口下方传输排出时更加均匀,不会造成堵塞,使其材料出料更加效率。

附图说明

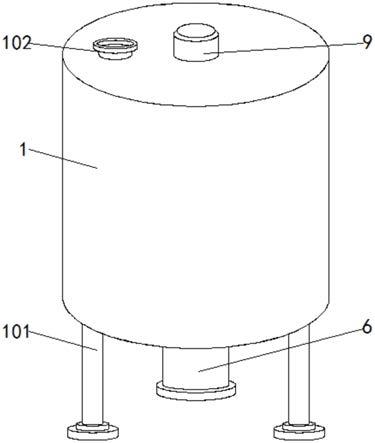

17.图1为本实用新型的整体构示意图;

18.图2为本实用新型的正面结构剖视示意图;

19.图3为本实用新型中导料盘俯视结构示意图

20.图例说明:搅拌罐-1,底座-101,进料口-102,落料口-2,碾磨齿-21,混料室-3,搅拌杆-4,导料盘-41,刮板-5,弹簧杆-51,出料口-6,传动轴-7,齿牙-71,转扇-8,加热组件-81,电机-9,转杆-91。

具体实施方式

21.参照图1-3,一种淀粉粘合剂恒温合成装置,包括搅拌罐1、底座101和进料口102,进料口102开设在搅拌罐1的侧上端,通过进料口102将原料传输至搅拌罐1内进行加工,底座101固定连接在搅拌罐1的下方,通过底座101将搅拌罐1支撑固定,搅拌罐1底端开设有出料口6,产品成型后通过出料口6排出,提高加工效率,搅拌罐1顶端固定安装有电机9,电机9下方输出端转动连接有转杆91,通过电机9驱动搅拌罐1内转杆91转动,转杆91上转动连接有转扇8,使其转杆91转动后带动转扇8转动将原料进行搅拌,通过转扇8上设置有加热组件81,使其转扇8在搅拌原料时通过加热组件81对其进行加热,使其搅拌罐1内保持恒温,通过在转扇8上开设有通孔,提高原料的搅拌效率,原料在恒温内进行混合更加便捷,提高了产品的生产效率。

22.如图2所示,转扇8下方设置有落料口2,落料口2下方开设有混料室3,落料口2侧壁上设置有碾磨齿21,且落料口2呈圆柱状设置,碾磨齿21呈圆环转设置,且外侧端为三角状设置,使其落料口2内落入材料后,通过碾磨齿21将其进行碾磨挤压。

23.如图2所示,转杆91下方转动连接有传动轴7,传动轴7侧壁上设置有齿牙71,且齿牙71啮合在碾磨齿21上,传动轴7对称落料口2呈圆柱形设置,且上方齿牙对称碾磨齿21设置,使其传动轴7通过转杆91带动在落料口2内转动时,通过齿牙71和碾磨齿21相互转动将材料进行碾碎,使其材料在混合后不会出现颗粒将产品造成影响,提高了产品的质量。

24.如图2所示,转杆91下方转动连接有搅拌杆4,且搅拌杆4转动连接在混料室3内,混

料室3底端呈弧形设置,材料碾磨后落入混料室3内,通过转杆91转动带动底部搅拌杆4在混料室3内转动,材料在混料室3内进过二次混合,使其材料混合更加均匀。

25.如图3所示,搅拌杆4底部转动连接有导料盘41,导料盘41转动连接在出料口6内,且导料盘41设置有多个,导料盘41呈一大一小覆盖设置,搅拌杆4带动导料盘41转动后,通过导料盘41一大一小递接设置,使其材料匀速向下传输至出料口6排出,材料出料时不易造成堵塞,提高了出料效率。

26.如图2所示,导料盘41呈多个递接状设置,且导料盘41为角度倾斜30

°

~45

°

设置,导料盘41倾斜朝下设置,使其上方材料在通过导料盘41转动向下传输时更加便捷,材料在导料盘41上堆积过多时,通过导料盘41转动,通过重力使材料从朝下端落下,提高了出料效率。

27.如图2所示,搅拌杆4两侧设置有弹簧杆51,弹簧杆51侧端贯穿过导料盘41侧边转动连接在搅拌杆4侧壁,通过搅拌杆4带动弹簧杆51和导料盘41转动,防止倾斜设置的导料盘41转动碰撞至弹簧杆51造成影响,使其弹簧杆51带动刮板5转动更加便捷。

28.如图2所示,弹簧杆51侧端固定连接有刮板5,且刮板5侧端贴合在出料口6内壁上,刮板5前端横三角状设置,弹簧杆51带动刮板5转动后,通过刮板5将出料口6内壁上残留的材料刮除,防止侧壁上材料堆积造成堵塞,通过弹簧杆51减震回弹,使其刮板5将侧壁上残留材料刮除效果更好。

29.如图2所示,通过将搅拌杆4底部转动连接圆弧形设置的刮板5,将底部刮板5对称混料室3底部设置,使其搅拌杆4带动刮板5转动后将混料室3底部材料刮入出料口6内排出,使其防止材料内残留的胶状物粘附在混料室3底部造成影响。

30.工作原理:搅拌罐1底部设置有底座支撑固定,将材料从进料口102倒入传输至搅拌罐1内,通过电机9下方输出端驱动转杆91转动,转杆9带动转扇8转动将材料进行搅拌,转扇8上设置有加热组件81,使其转扇8转动搅拌材料时进行加热,使其材料加热混合后落入落料口2内,通过转杆91带动传动轴7转动,传动轴7转动后时侧方碾磨齿21在齿牙71上转动,通过齿牙71和碾磨齿21将落下的材料进行粉碎碾磨,使其材料混合后不会出现颗粒造成影响,材料碾磨后落入下方开设的混料室3内,通过传动轴7带动下方搅拌杆4转动将碾磨后的材料进行混合搅拌,提高了产品的质量,材料二次混合后落入出料口6内,通过搅拌杆4带动弹簧杆51和导料盘41转动,弹簧杆51带动侧端连接的刮板5转动,刮板5转动将残留在侧壁上的材料刮除,通过侧端弹簧杆51减震回弹,使其刮板5将侧壁上残留材料刮除效果更好,导料盘41转动后,将材料向出料口6下方传输,使其材料排出时更加均匀,不会造成堵塞。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1