一种用于模压涂料生产的供料装置的制作方法

1.本实用新型属于模压涂料技术领域,具体为一种用于模压涂料生产的供料装置。

背景技术:

2.模压涂料在建筑行业有广泛应用,所谓涂料是涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是用有机溶剂或水配制而成的粘稠液体,一般模压涂料在生产前需要用供料装置对涂料进行加工,但现有的供料装置在对有机溶剂和水进行搅拌时,粘稠的混合物会附着在供料装置的内壁,使得搅拌时的物料无法充分混合,并且供料装置内用来过滤杂质的横板容易被物料中的杂质堵塞,使得物料的加工过程受到影响,从而影响物料混合后的使用效果。

技术实现要素:

3.(一)解决的技术问题

4.为了克服现有技术的上述缺陷,本实用新型提供了一种用于模压涂料生产的供料装置,解决了现有的供料装置在对有机溶剂和水进行搅拌时,粘稠的混合物会附着在供料装置的内壁,使得搅拌时的物料无法充分混合,并且供料装置内用来过滤杂质的横板容易被物料中的杂质堵塞,使得物料的加工过程受到影响,从而影响物料混合后使用效果的问题。

5.(二)技术方案

6.为实现上述目的,本实用新型提供如下技术方案:一种用于模压涂料生产的供料装置,包括外壳,所述外壳内壁的左右两侧面分别与过滤板的左右两侧面固定连接,所述过滤板的下表面和外壳内壁的下表面分别与两个滑杆的顶端和底端固定连接,所述滑杆的外表面套接有滑块,所述外壳内壁的正面与电机的背面固定连接,所述电机的输出轴与搅拌杆组件的顶端固定连接,所述搅拌杆组件的外表面卡接有锥齿轮组件。

7.作为本实用新型的进一步方案:所述锥齿轮组件的背面与传动杆正面的一端固定连接,所述传动杆的外表面卡接有导向杆。

8.作为本实用新型的进一步方案:所述电机输出轴的外表面卡接有清洁刷,所述清洁刷的下表面与过滤板的上表面搭接。

9.作为本实用新型的进一步方案:所述滑块的左侧面与刮板的右侧面固定连接,所述滑块的右侧面与导向板的左侧面固定连接,两个导向板的位置均与导向杆的位置相对应。

10.作为本实用新型的进一步方案:所述外壳的下表面与两个管道的入料口相连通,两个管道的外表面设置有同一个控制阀。

11.作为本实用新型的进一步方案:所述外壳的内壁与两个刮板的外表面搭接,两个管道的出料口与同一个下料框的入料口相连通。

12.作为本实用新型的进一步方案:所述下料框的底端设置有紧固螺钉,所述滑杆的

外表面设置有弹簧,位于左侧弹簧的顶端和底端分别与滑块的下表面和外壳内壁的下表面固定连接。

13.(三)有益效果

14.与现有技术相比,本实用新型的有益效果在于:

15.1、该用于模压涂料生产的供料装置,通过设置过滤板、外壳、搅拌杆组件和紧固螺钉,此时工作人员将需要搅拌的物料倒入外壳内,同时工作人员控制电机工作,此时物料沿着外壳下落至过滤板表面,使得过滤板对物料内的杂质进行分离,同时电机带动清洁刷进行转动,此时清洁刷对过滤板表面分离的杂质进行清理,同时分离后的物料通过过滤板下落至外壳底部,此时电机带动搅拌杆组件转动,使得搅拌杆组件能够对外壳底部的物料进行搅拌,同时锥齿轮组件带动传动杆进行转动,此时传动杆带动导向杆进行转动,同时导向杆转动至与右侧导向板接触,此时导向杆带动右侧导向板竖直移动,同时导向板通过滑块沿着滑杆竖直移动,此时滑块带动刮板向下移动,使得刮板能够对外壳内壁附着的物料进行清理,本装置通过锥齿轮组件带动传动杆转动,使得导向杆能够带动两侧导向板进行竖直移动,从而对外壳内壁附着的物料进行清理,同时电机通过带动清洁刷转动对过滤板表面的杂质进行清理,保证粘稠的物料能够通过刮板进行清理,使得搅拌杆组件能够对物料进行充分混合,并且过滤板表面的杂质能够通过清洁刷进行清理,使得物料加工的过程能够顺利进行,从而保障了物料混合后的使用效果。

16.2、该用于模压涂料生产的供料装置,通过设置滑块和滑杆,导向杆转动至与导向板接触,此时导向板通过滑块沿着滑杆进行竖直移动,同时滑块带动刮板进行竖直移动,保证导向板能够通过滑块在滑杆的外表面进行稳定的竖直移动,保证滑块能够带动刮板竖直移动对外壳内壁的物料进行清理。

17.3、该用于模压涂料生产的供料装置,通过设置弹簧,导向杆转动至与导向板分离,此时弹簧带动滑块进行竖直移动,保证弹簧能够带动滑块竖直移动至初始位置,保证导向杆与导向板分离后刮板能够通过弹簧竖直移动至初始位置。

附图说明

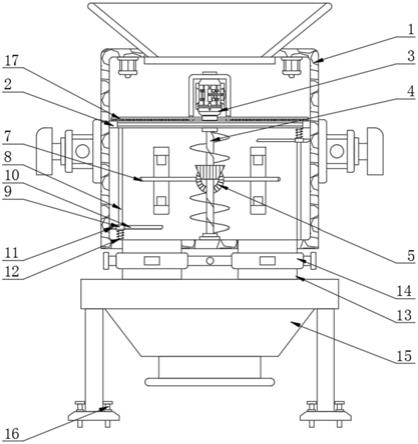

18.图1为本实用新型正视的剖面结构示意图;

19.图2为本实用新型外壳俯视的结构示意图;

20.图3为本实用新型滑杆立体的结构示意图;

21.图4为本实用新型导向杆立体的结构示意图;

22.图中:1外壳、2过滤板、3电机、4搅拌杆组件、5锥齿轮组件、6传动杆、7导向杆、8滑杆、9滑块、10导向板、11刮板、12弹簧、13管道、14控制阀、15下料框、16紧固螺钉、17清洁刷。

具体实施方式

23.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

24.如图1

‑

4所示,本实用新型提供一种技术方案:一种用于模压涂料生产的供料装置,包括外壳1,外壳1内壁的左右两侧面分别与过滤板2的左右两侧面固定连接,过滤板2的下表面和外壳1内壁的下表面分别与两个滑杆8的顶端和底端固定连接,滑杆8的外表面套接有滑块9,通过设置滑块9和滑杆8,导向杆7转动至与导向板10接触,此时导向板10通过滑

块9沿着滑杆8进行竖直移动,同时滑块9带动刮板11进行竖直移动,保证导向板10能够通过滑块9在滑杆8的外表面进行稳定的竖直移动,外壳1内壁的正面与电机3的背面固定连接,电机3的输出轴与搅拌杆组件4的顶端固定连接,搅拌杆组件4的外表面卡接有锥齿轮组件5。

25.具体的,如图1和2所示,锥齿轮组件5的背面与传动杆6正面的一端固定连接,传动杆6的外表面卡接有导向杆7,电机3输出轴的外表面卡接有清洁刷17,清洁刷17的下表面与过滤板2的上表面搭接,通过设置清洁刷17和过滤板2,物料通过外壳1下落至过滤板2表面,此时电机3带动清洁刷17转动至与过滤板2表面残留的杂质接触,保证清洁刷17转动时能够对过滤板2表面的杂质进行清理,并且过滤板2能够对物料内的杂质进行分离,滑块9的左侧面与刮板11的右侧面固定连接,滑块9的右侧面与导向板10的左侧面固定连接,通过设置导向板10和导向杆7,锥齿轮组件5通过传动杆6带动导向杆7进行转动,此时导向杆7转动至与导向板10接触,保证导向杆7与导向板10接触时能够带动导向板10进行竖直移动,两个导向板10的位置均与导向杆7的位置相对应。

26.具体的,如图3和4所示,外壳1的下表面与两个管道13的入料口相连通,两个管道13的外表面设置有同一个控制阀14,外壳1的内壁与两个刮板11的外表面搭接,通过设置刮板11,导向杆7带动导向板10竖直移动,此时导向板10通过滑块9带动刮板11进行竖直移动,保证刮板11竖直移动时能够对外壳1内壁附着的物料进行清理,使得搅拌杆组件4能够对物料进行充分搅拌,两个管道13的出料口与同一个下料框15的入料口相连通,下料框15的底端设置有紧固螺钉16,通过设置紧固螺钉16,工作人员将外壳1移动至涂料生产装置上方,此时工作人员转动紧固螺钉16与涂料生产装置进行接触,保证外壳1能够通过转动紧固螺钉16安装在涂料生产装置上方,滑杆8的外表面设置有弹簧12,通过设置弹簧12,导向杆7转动至与导向板10分离,此时弹簧12带动滑块9进行竖直移动,保证弹簧12能够带动滑块9竖直移动至初始位置,位于左侧弹簧12的顶端和底端分别与滑块9的下表面和外壳1内壁的下表面固定连接。

27.本实用新型的工作原理为:

28.s1、需要使用本装置时,首先工作人员通过紧固螺钉16将外壳1安装在涂料生产装置的入料口处,此时工作人员将需要搅拌的物料倒入外壳1内,同时工作人员控制电机3工作,此时物料沿着外壳1下落至过滤板2表面,使得过滤板2对物料内的杂质进行分离,同时电机3带动清洁刷17进行转动,此时清洁刷17对过滤板2表面分离的杂质进行清理,同时分离后的物料通过过滤板2下落至外壳1底部,此时电机3带动搅拌杆组件4转动,使得搅拌杆组件4能够对外壳1底部的物料进行搅拌;

29.s2、此时搅拌杆组件4带动锥齿轮组件5进行转动,同时锥齿轮组件5带动传动杆6进行转动,此时传动杆6带动导向杆7进行转动,同时导向杆7转动至与右侧导向板10接触,此时导向杆7带动右侧导向板10向下移动,同时导向板10通过滑块9沿着滑杆8向下移动,此时滑块9带动刮板11向下移动,使得刮板11能够对外壳1内壁附着的物料进行清理,同时导向杆7转动至与右侧导向板10分离,此时位于右侧的弹簧12带动右侧导向板10向上移动至初始位置,同时导向杆7转动至与左侧导向板10接触;

30.s3、此时导向杆7带动左侧导向板10向上移动,使得左侧导向板10能够对外壳1内壁附着的物料进行清理,当物料搅拌完成后,此时工作人员打开控制阀14,同时搅拌后的物

料沿着管道13下落至下料框15,此时物料沿着下料框15落入涂料生产装置内,加工完成后,此时工作人员控制电机3停止工作即可。

31.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

32.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1