脱硝系统的制作方法

1.本实用新型属于废气处理技术领域,更具体地说,是涉及一种脱硝系统。

背景技术:

2.氮氧化合物是空气污染问题的主要引发因素之一,烟气中含有大量的氮氧化合物,因此需要对烟气中的氮氧化合物处理后才能进行排放。现有的烟气脱硝设备通常都设置有两套,其中一套作为检修或紧急情况的备用设备。脱硝催化剂在320

‑

420℃时才能够使烟气进行脱硝反应,因此在两套设备进行切换时,因新启用的设备温度无法立刻升高至催化剂的工作温度,造成一定时间内烟气中的氮氧化合物超标。

技术实现要素:

3.本实用新型的目的在于提供一种脱硝系统,旨在实现在设备切换时保证烟气中的氮氧化合物能够被有效去除。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种脱硝系统,包括进气管路、第一反应器、第二反应器和出气管路;

5.所述进气管路通过第一管道与所述第一反应器的进气口连通,且通过第三管道与所述第二反应器的进气口连通;

6.所述第一反应器的出气口通过第二管道与所述出气管路连通,且通过第五管道与所述第二反应器的进气口连通;

7.所述第二反应器的出气口通过第四管道与所述出气管路连通;

8.所述第一管道上设有第一阀门,所述第二管道上设有第二阀门,所述第三管道上设有第三阀门,所述第四管道上设有第四阀门,所述第五管道上设有第五阀门。

9.在一种可能的实现方式中,所述脱硝系统还包括:

10.两组导气组件,分别设于所述第一管道和所述第三管道;以及

11.氨空混合器,通过两根导气管分别与两组所述导气组件连通。

12.在一种可能的实现方式中,所述导气组件包括:

13.多个布气管,设于所述第一管道或所述第三管道内,所述布气管上设有多个布气孔;以及

14.传输管,分别与多个所述布气管连接,用于将多个所述布气管连接为整体,且所述传输管与所述导气管连通。

15.在一种可能的实现方式中,多个所述布气管分别沿所述第一管道的径向设置,且多个所述布气管围合形成中心能够容纳所述传输管的容纳空间,所述传输管设于所述容纳空间内,且所述传输管的外周面分别与多个所述布气管连通。

16.在一种可能的实现方式中,所述布气管首尾连接形成环状结构,多个所述布气管沿所述第一管道的径向依次分布。

17.在一种可能的实现方式中,所述传输管沿所述布气管的径向设置,能够将多个所

述布气管依次连接。

18.在一种可能的实现方式中,所述导气组件还包括能够连接所述布气管和所述传输管的连接管。

19.在一种可能的实现方式中,所述布气孔上设有喷嘴。

20.在一种可能的实现方式中,所述进气管路包括依次串联的第一温度调节器和除尘设备,所述除尘设备分别与所述第一温度调节器和所述第一反应器连通。

21.在一种可能的实现方式中,所述出气管路还包括第二温度调节器,所述第二温度调节器与所述第二反应器连通。

22.本实用新型提供的脱硝系统的有益效果在于:与现有技术相比,本实用新型脱硝系统能够在第一反应器和第二反应器进行切换时,先将第一反应器和第二反应器串联工作,保证新启用的第一反应器或第二反应器的温度到达预设值时,再关闭需要停用的第一反应器或第二反应器。采用此种方式能够保证烟气内的氮氧化合物被优选处理,避免在第一反应器或第二反应器温度未达到预设值时进行切换,造成对烟气内的氮氧化合物处理不彻底,导致排放的烟气内氮氧化合物超标。本脱硝系统结构简单,能够在正常工作时保证第一反应器和第二反应器能够单独工作,在切换时具有缓冲期,保证缓冲期内烟气排放合格,从而安全的完成切换。

附图说明

23.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

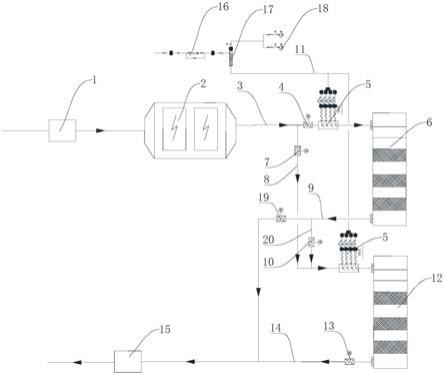

24.图1为本实用新型实施例一提供的脱硝系统的结构示意图;

25.图2为本实用新型实施例一采用的导气组件与导气管的结构示意图;

26.图3为图2的左视图;

27.图4为图2的右视图;

28.图5为本实用新型实施例二采用的导气组件与导气管的结构示意图;

29.图6为图5的左视图;

30.图7为图5的右视图。

31.图中:1、第一温度调节器;2、除尘设备;3、第一管道;4、第一阀门;5、导气组件;501、传输管;502、布气管;503、喷嘴;504、连接管;6、第一反应器;7、第三阀门;8、第三管道;9、第二管道;10、第五阀门;11、导气管;12、第二反应器;13、第四阀门;14、第四管道;15、第二温度调节器;16、氨气储罐;17、氨空混合器;18、鼓风机;19、第二阀门;20、第五管道。

具体实施方式

32.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

33.请一并参阅图1及图2,现对本实用新型提供的脱硝系统进行说明。脱硝系统,包括

进气管路、第一反应器6、第二反应器12和出气管路;进气管路通过第一管道3与第一反应器6的进气口连通,且通过第三管道8与第二反应器12的进气口连通;第一反应器6的出气口通过第二管道9与出气管路连通,且通过第五管道20与第二反应器12的进气口连通;第二反应器12的出气口通过第四管道14与出气管路连通;第一管道3上设有第一阀门4,第二管道9上设有第二阀门19,第三管道8上设有第三阀门7,第四管道14上设有第四阀门13,第五管道20上设有第五阀门10。

34.在正常作业时,第一反应器6和第二反应器12仅启动一台,若使用第一反应器6,关闭第三阀门7、第四阀门13和第五阀门10,启动第一阀门4和第二阀门19,烟气沿第一管道3进入第一反应器6内,然后由第二管道9排出;需要切换第一反应器6和第二反应器12时,关闭第二阀门19,开启第五阀门10和第四阀门13,烟气沿第一管道3、第一反应器6、第二管道9、第五管道20、第二反应器12和第四管道14向外排出,可以使第二反应器12内的温度逐渐升高,保证第二反应器12内的催化剂具有足够的活性,当第二反应器12的温度达到预设值时,缓慢关闭第一阀门4和第五阀门10,同时开启第三阀门7,使第一反应器6停用、第二反应器12启用,完成切换。

35.同理,若首先使用第二反应器12,则关闭第一阀门4、第二阀门19和第五阀门10,开启第三阀门7和第四阀门13,烟气沿第一管道3、第三管道8、第二反应器12、第四管道14流动后向外排出;需要切换第一反应器6和第二反应器12时,关闭第三阀门7,开启第一阀门4和第五阀门10,烟气沿第一管道3、第一反应器6、第二管道9、第五管道20、第二反应器12和第四管道14向外排出,可以使第一反应器6的温度逐渐升高,保证第一反应器6内的催化剂具有足够的活性,待第一反应器6内的温度达到预设值时,缓慢关闭第四阀门13和第五阀门10,开启第二阀门19,使第一反应器6启用、第二反应器12停用,完成切换。

36.本实用新型提供的脱硝系统,与现有技术相比,本实用新型脱硝系统能够在第一反应器6和第二反应器12进行切换时,先将第一反应器6和第二反应器12串联工作,保证新启用的第一反应器6或第二反应器12的温度到达预设值时,再关闭需要停用的第一反应器6或第二反应器12。采用此种方式能够保证烟气内的氮氧化合物被优选处理,避免在第一反应器6或第二反应器12温度未达到预设值时进行切换,造成对烟气内的氮氧化合物处理不彻底,导致排放的烟气内氮氧化合物超标。本脱硝系统结构简单,能够在正常工作时保证第一反应器6和第二反应器12能够单独工作,在切换时具有缓冲期,保证缓冲期内烟气排放合格,从而安全的完成切换。

37.可选的,第一反应器6和第二反应器12内分别设有块状催化剂,块状催化剂上具有大量的孔隙,能够与烟气充分接触,提高催化效果。

38.在一些实施例中,请参阅图1,脱硝系统还包括两组导气组件5和氨空混合器17,两组导气组件分别设于第一管道3和第三管道8;氨空混合器17通过两根导气管11分别与两组导气组件连通。

39.本实施例中空气和氨气分别通入氨空混合器17内,将空气和氨气充分混合后分别通入两组导气组件5内,导气组件5能够将混合气体均匀的通入第一管道3或第三管道8内,使混合气体在第一管道3或第三管道8内与烟气充分接触混合,对烟气内的氮氧化合物进行初步处理。

40.可选的,空气和氨气混合后的比例为8:1。

41.可选的,氨空混合器17分别与氨气储罐16和鼓风机18连接。

42.在一些实施例中,请参阅图2至图7,导气组件5包括多个布气管502和传输管501,多个布气管502设于第一管道3或第三管道8内,布气管502上设有多个布气孔;传输管501分别与多个布气管502连接,用于将多个布气管502连接为整体。

43.混合气体由氨空混合器17通入传输管501内,再由传输管501分别向多个布气管502输送,最后由布气孔向第一管道3或第三管道8内喷出氨气和空气的混合气体。采用此种结构,能够保证气体传输过程中的密封性,避免气体泄漏。布气管502能够提高向第一管道3和第三管道8内输送气体的效率,多个布气孔同时向外喷射气体,使混合气体均匀分布于第一管道3或第三管道8内。整体的结构方便安装。

44.在一些实施例中,请参阅图2至图4,多个布气管502分别沿第一管道3的径向设置,且多个布气管502围合形成中心能够容纳传输管501的容纳空间,传输管501设于容纳空间内,且传输管501的外周面分别与多个布气管502连通。

45.导气管11将氨空混合器17内的混合气体通过导气管11输送至传输管501内,然后由传输管501分别向多个布气管502输送,因传输管501设置在多个布气管502围合形成的容纳空间内,因此传输管501向各个布气管502内输送气体的速率相同,保证各个布气管502内气压一直,避免不同布气管502内存在气压差造成设备不稳定。同时,能够保证各个布气管502向第一管道3或第三管道8内均匀输送气体,提高混合气体与烟气的混合效率。

46.在一些实施例中,请参阅图5至图7,布气管502首尾连接形成环状结构,多个布气管502沿第一管道3的径向依次分布。

47.环状的布气管502能够增加混合气体向第一管道3或第三管道8内的输送效率,多个布气管502沿第一管道3的径向分布,能够增加气体的扩散效率,方便混合气体与烟气混合接触。

48.在一些实施例中,请参阅图5至图7,传输管501沿布气管502的径向设置,能够将多个布气管502依次连接。

49.传输管501沿布气管502的径向设置,能够使传输管501内的气体同时向多个布气管502输送,提高了气体的输送效率,同时能够保证气体向各个布气管502的输送速率一致。

50.具体地,传输管501设置有多个,多个传输管501相互交叉设置,且交叉点与环状布气管502的圆形同轴,导气管11与传输管501的交叉处连接。

51.在一些实施例中,请参阅图5至图7,导气组件5还包括能够连接布气管502和传输管501的连接管504。

52.传输管501和布气管502之间通过连接管504连接,增加了传输管501和布气管502的连接稳定性,避免在气压较大时造成传输管501与布气管502受力分离,影响设备的正常使用。

53.在一些实施例中,请参阅图2至图7,布气孔上设有喷嘴503。

54.喷嘴503增加使混合气体分散的向外喷射,被打散的气体能够更换的与烟气混合,提高预处理效果。

55.在一些实施例中,请参阅图1,进气管路包括依次串联的第一温度调节器1和除尘设备2,除尘设备2分别与第一温度调节器1和第一反应器6连通。

56.第一温度调节器1能够调节烟气的温度,保证烟气具有较高的温度,有利于后期与

催化剂反应,保证催化剂处于活性较高的温度状态。除尘设备2能够对烟气内的灰尘等颗粒物进行处理,然后再将烟气输入第一反应器6或第二反应器12内,避免过多的灰尘等颗粒造成第一反应器6或第二反应器12内催化剂上孔隙被堵塞,从而影响催化剂的使用效果。

57.在一些实施例中,请参阅图1,出气管路还包括第二温度调节器15,第二温度调节器15与第二反应器12连通。

58.第二温度调节器15能够对处理后的烟气进行降温处理,避免较高温度的烟气排入大气对环境造成影响。

59.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1