一种酸浴或酸性水超效蒸发结晶装置的制作方法

1.本实用新型涉及化纤行业蒸发工艺装置技术领域,具体而言是一种酸浴或酸性水超效蒸发结晶装置。

背景技术:

2.黏胶纤维领域的酸浴或酸性水蒸发回收装置,清一色是闪蒸装置。现行有11级20吨闪蒸结晶装置,汽水比是0.375;14级闪蒸25吨闪蒸结晶装置,汽水比是0.285;16级35吨闪蒸结晶装置,汽水比是0.255。从11级改为14级,增加一级闪蒸,汽水比降低(0.375

‑

0.285)/3=0.03,吨蒸发量投资增加2.17万元;而从14级增加为16级,增加一级,汽水比降低(0.285

‑

0.255)/2=0.015。吨蒸发量投资增加5.34万元,翻倍增长。11级闪蒸后,增加级数,性价比下降。特别是从14级增加为16级,性价比呈断崖式下降,16级闪蒸已达极限。而多效酸浴蒸发,我国唯一的一套是前丹东化纤厂的三效蒸发装置,前广州化纤厂从德国引进的一套四效蒸发装置。而且都只能浓缩,不能结晶。所以用增加闪蒸级数的方法降低蒸汽消耗,已经走到尽头。而用通常多效蒸发的方法,只能是3、4效最多5蒸发,汽水比不如14级闪蒸。

技术实现要素:

3.根据上述技术问题,而提供一种酸浴或酸性水超效蒸发结晶装置。

4.本实用新型采用的技术手段如下:

5.一种酸浴或酸性水超效蒸发结晶装置,包括1~n效浓缩蒸发器、n+1~n+2效结晶蒸发器、1~n+1级预热器、蒸喷抽汽器、间壁冷凝器、真空泵和悬浮液加热器;其中n在酸浴蒸发时为5~7的整数,在酸性水蒸发时为7~9的整数;

6.所述1~n效浓缩蒸发器和n+1、n+2效结晶蒸发器,均包含加热器、蒸发室和循环泵,蒸发液通过所述循环泵在所述加热器和所述蒸发室内循环;

7.所述n+1级预热器至1级预热器的预热温度逐渐增高;所述1效浓缩蒸发器至所述n+2效结晶蒸发器的蒸发温度逐渐降低;酸浴或酸性水在n+1级预热器~1级预热器中逐步升温,但不蒸发水分,进入1效浓缩蒸发器后才开始蒸发水分,经过2效、3效

……

至n效顺流蒸发,浓度逐步提高,直至在n效达到硫酸钠饱和,进入n+1、n+2结晶蒸发器进行硫酸钠结晶。

8.n+1级预热器的进酸管与流程外进入的酸浴或酸性水管连通,在n+1级预热器~1级预热器中,后一级预热器的出酸管与前一级预热器的进酸管连通(将酸浴的前进方向定义为“前”,反之定义为“后”);1级预热器的出酸管与1效蒸发室的进酸管连通;在1效蒸发室~n效蒸发室中,后效蒸发室的出酸管与前效蒸发室的进酸管连通,n效蒸发室的出酸管与n+1效蒸发室的进酸管连通,n+1效蒸发室的出酸管与n+2效蒸发室的进酸管连通,n+2效蒸发室的出酸管与所述悬浮液加热器的进酸管连通,所述悬浮液加热器的排料管通过排料泵与通往流程外的悬浮液管连通;

9.1效加热器的冷凝水出口与1级预热器的冷凝水进口连通,且1级预热器的冷凝水

出口与3效加热器的冷凝水进口连通;

10.2效加热器的冷凝水出口与2级预热器冷凝水出口都和3效加热器的冷凝水进口连通;

11.3效加热器的冷凝水出口与3级预热器冷凝水出口都和4效加热器的冷凝水进口连通;

12.以此类推,n效加热器的冷凝水出口与n级预热器冷凝水出口都和n+1效加热器的冷凝水进口连通;

13.n+1效加热器的冷凝水出口与n+1级预热器冷凝水出口都和n+2效加热器的冷凝水进管连通;

14.n+2效加热器的冷凝水出口通过大气腿与所述悬浮液加热器的冷凝水进口连接,所述悬浮液加热器的冷凝水出口与冷凝水储罐的冷凝水进口连接,所述冷凝水储罐的冷凝水出口通过冷凝水泵与冷凝水排出管道连接;

15.1效加热器的进汽管与蒸汽抽汽器的出汽端连通,所述蒸汽抽汽器的抽汽端与所述2效蒸发室的二次蒸汽出口管连通,所述蒸汽抽汽器的进汽端与生蒸汽管连通;n效蒸发室的二次蒸汽出口管分别与n+1级预热器的进汽口管和n+1效加热器的进汽口管连通,其余后一效蒸发室的二次蒸汽出口管分别与前一效加热器的进汽口管、与所述前一效加热器同位号的预热器的进汽口管连通;

16.n+1效蒸发室的二次蒸汽出口管与n+2效加热器的进汽口管连通,n+2效蒸发室的二次蒸汽出口管与间壁冷凝器的进汽口管连通,所述间壁冷凝器的不凝气出口与真空泵的进气口连通,所述真空泵的出气口与大气连通;所述间壁冷凝器的冷却水进口与循环冷却水上水管连接,所述间壁冷凝器的冷却水出口通过循环冷却下水管与冷却塔相通;所述间壁冷凝器的冷凝水出口,通过冷凝水大气腿进冷凝水罐,冷凝水罐的冷凝水出口,与冷凝水泵连接,通向流程外的管道。

17.2效浓缩蒸发器~n效浓缩蒸发器内采用石墨列管降膜蒸发器;

18.且当1效浓缩蒸发器内的蒸发液温度大于或等于120℃时,1效浓缩蒸发器应设计为石墨块强制循环蒸发器;

19.当1效浓缩蒸发器内的蒸发液温度低于120℃时,1效浓缩蒸发器可设计为石墨列管降膜蒸发器;

20.n+1效结晶蒸发器~n+2效结晶蒸发器设计为强制循环防垢结晶蒸发器,结晶蒸发器的加热器的加热管为合金管短管或碳化硅短管结构的强制循环防垢结晶蒸发器,所述合金管短管的长度为3m左右,所述碳化硅短管的长度为3m左右,短管的目的是降低酸浴通过加热管的温升,减少传热温差损失;

21.本实用新型的工艺技术控制要点是:1~n效浓缩蒸发器的累计蒸发量必须等于或接近于进入酸浴的饱和蒸发量。在操作控制时,要对第n效的蒸发液浓度、比重实行自动控制,用调节进酸流量或进酸比重的方法,控制n效的蒸发液的比重稳定在1400

‑

1450g/l。

22.所述1~n效浓缩蒸发器和所述n+1~n+2效结晶蒸发器内设有除雾器。

23.所述n+1~n+2效结晶蒸发器的的蒸发室的内壁设计为滚氟防腐,防结壁,且设有淋洗装置。

24.所述n+1~n+2效结晶蒸发器的循环泵为混流泵或轴流泵,转速不能超过735转/

分,且所述循环泵的浸没深度和叶轮转速必须经过防汽蚀验算,所述混流泵或轴流泵要配用碳化硅或陶瓷或高镍合金材料作过流件或过流件涂层。

25.所述间壁冷凝器设计为波节管冷凝器或降膜冷凝器。

26.以酸浴蒸发,n=6为例,本实用新型的酸浴进酸流量控制的要诀是要使1~6效浓缩蒸发器的蒸发浓缩液达到硫酸钠饱和或近饱和,根据进酸浓度及1~6效的累计蒸发量计算。

27.饱和蒸发量w

b

=l0*β

b

(kg/h)

28.进酸流量l0=w

b

/β

b

29.β

b

为进酸浓度下,硫酸钠的饱和蒸发率。

30.1~6效浓缩蒸发器内的累计蒸发量w1‑6应该等于w

b

,或接近w

b

。在实际运行中,可以控制6效浓缩蒸发器内的蒸发液比重等于或接近饱和酸浴的比重1400

‑

1450g/l,以尚未结晶析出为限。6效浓缩蒸发器排出的硫酸钠饱和酸浴,或近饱和酸浴进入6+1=7效结晶蒸发器结晶,7效结晶蒸发器的蒸发结晶悬浮液进入6+2=8效结晶蒸发器,继续蒸发结晶。

31.本超效蒸发技术的理论基础是:“小温差传热、小温差损失”。

32.把传热温差降为最低:把传热温差从传统的12

‑

25℃,降低为5

‑

10℃。

33.把传热温差损失降为最低:用顺流蒸发流程,把酸浴浓度升高导致沸点升高而造成的温差损失降至最低;增大二次蒸汽管的管径,把二次蒸汽管道阻力导致蒸汽饱和温度降低而造成的温差损失降至最低;用降膜蒸发浓缩和短管蒸发结晶,把酸浴流经加热器的温升而造成的温差损失降至最低;

34.据此,本实用新型具有四大工艺特点:

35.1、在上述“小温差传热、小温差损失”的基础上,本实用新型设计了酸浴的“八效蒸发、七级预热,蒸喷返汽、末二结晶”流程,使酸浴蒸发结晶的汽水比达到0.1436的超优水平,远超目前14级闪蒸结晶0.285,和16级闪蒸结晶的0.255的先进水平,大幅降低能耗。

36.2、设计蒸汽抽汽器抽取2效蒸发室的部分二次蒸汽回用,热利用率高。

37.3、在上述超优水平基础上,本实用新型,设置结晶悬浮液加热器,用末级加热器的冷凝水作热源,把n+2=8效排出的44℃的结晶悬浮液加热为50℃,利用废热,并降低悬浮液的粘度,有利于固液分离。

38.4、设计1~n效浓缩蒸发器的累计蒸发量等于或略小于进入酸浴的饱和蒸发量,使进入n+1效和n+2效的蒸发结晶蒸发器的蒸发量全部,或接近全部用于结晶硫酸钠。在操作控制中,自动控制进酸流量,保持n效的蒸发液比重为1400

‑

1450g/l。保证n效浓缩蒸发器不会因结晶硫酸钠使加热管壁结垢影响传热能力。

39.5、用于低浓度酸性水蒸发回收时,由于酸性水浓度低,浓缩液很少,只能用9+1浓缩结晶,并且必须在10效引入酸浴载体,才能对酸性水实现零排放、全回收。

40.本实用新型还有四大设备特点:

41.1、1

‑

n效浓缩蒸发器用加热器,可以设计为高效内锯齿管降膜蒸发器,n+1、n+2结晶蒸发器设计为碳化硅短管(或高镍合金短管)强制外循环蒸发器。

42.当第1效浓缩蒸发器内的蒸发液温度等于或高于120℃,1效浓缩蒸发器可设计为石墨块强制循环蒸发器,增加设备的可靠性。

43.2、所有蒸发器和结晶蒸发器的顶部都设除雾装置,提高冷凝水的品质。

44.3、所述n+1~n+2效结晶蒸发器的器壁设计为滚氟防腐、防结壁。壁面并设有淋洗装置。

45.4、采用常温冷却水的间壁冷凝器。根据夏季循环冷却水温情况,可设定末级蒸发液温度为44

‑

46℃。

46.基于上述理由,本实用新型可在化纤行业蒸发工艺装置领域广泛推广。

附图说明

47.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单介绍,显而易见,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

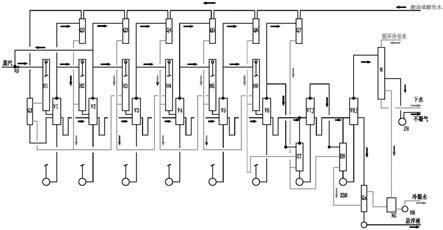

48.图1为本实用新型具体实施方式中一种酸浴超效蒸发结晶装置流程图。

49.图中:v1~v6、1~6效蒸发室;v7j~v8j、7~8效蒸发室;h1~h8、1~8效加热器;q1~q7、1~7级预热器;zp、蒸喷抽汽器;n、间壁冷凝器;pb、排料泵;nb、冷凝水泵;zb、真空泵;qx、悬浮液加热器;ng、冷凝水罐。

具体实施方式

50.以酸浴6+2=8效蒸发结晶为例,如图1所示,一种酸浴或酸性水超效蒸发结晶装置,包括1~6效浓缩蒸发器,7~8效蒸发结晶器和1~8级预热器,每效浓缩蒸发器均包括蒸发室、加热器和循环泵;每效结晶蒸发器均包括结晶室、加热器和循环泵;即具有1效蒸发室v1、2效蒸发室v2、3效蒸发室v3、4效蒸发室v4、5效蒸发室v5、6效蒸发室v6、7效蒸发室v7j、8效蒸发室v8j、与上述浓缩蒸发器和结晶蒸发器相对应的循环泵xb1、循环泵xb2、循环泵xb3、循环泵xb4、循环泵xb5、循环泵xb6、循环泵xb7、循环泵xb8;1效加热器h1、2效加热器h2、3效加热器h3、4效加热器h4、5效加热器h5、6效加热器h6、7效加热器h7、8效加热器h8;1级预热器q1、2级预热器q2、3级预热器q3、4级预热器q4、5级预热器q5、6级预热器q6、7级预热器q7;

51.7级预热器q7的进酸管与进入流程的酸浴管路连通,后一级预热器的出酸管与前一级预热器的进酸管连通(比如7级预热器q7的出酸管与6级预热器q6的进酸管连通),1级预热器q1的出酸管与1效蒸发室v1的进酸管连通;将酸浴的前进方向定义为“前”,反之定义为“后”,后一效蒸发器的出酸管与前一效蒸发器的进酸管连通(比如1效蒸发室v1的出酸管与2效蒸发室v2的进酸管连通),6效蒸发室v6的出酸管与7效蒸发室v7j的进酸管连通,7效蒸发室v7j的出酸管与8效蒸发室v8j的进酸管连通,8效蒸发室v8j的出酸管与悬浮加热器qx的进酸管连通,且所述8效加热器的冷凝水出口与所述悬浮液加热器qx的冷凝水进口连通,向所述悬浮液加热器qx供热,悬浮加热器qx的排料管通过排料泵pb与流程外的悬浮液管连通;

52.1效加热器h1的冷凝水出管分别与1级预热器q1的冷凝水进管连通,1级预热器q1的冷凝水出管与3效加热器h3冷凝水进管相连。其余:

53.2效加热器h2的冷凝水出管分别与2级预热器q2的冷凝出水管和3效加热器h3进冷凝水管连接;

54.3效加热器h3的冷凝水出管分别与3级预热器q3的冷凝出水管和4效加热器h4进冷凝水管连接;

55.4效加热器h4的冷凝水出管分别与4级预热器q4的冷凝出水管和5效加热器h5进冷凝水管连接;

56.5效加热器h5的冷凝水出管分别与5级预热器q5的冷凝出水管和6效加热器h6进冷凝水管连接;

57.7效加热器h7的冷凝水出管分别与7级预热器q7的冷凝出水管和8效加热器h8进冷凝水管连接;

58.8效加热器h8的冷凝水出管通过大气腿与所述悬浮液加热器qx的冷凝水进管连接,所述悬浮液加热器qx的冷凝水出管与冷凝水储罐ng的冷凝水进口连接,所述冷凝水储罐ng的冷凝水出口通过冷凝水泵nb与冷凝水排出管道连接;

59.1效加热器h1的进汽管与蒸汽抽汽器zp的出汽端连通,所述蒸汽抽汽器zp的抽汽端与所述2效蒸发室v2的二次蒸汽出口管连通,所述蒸汽抽汽器zp的进汽端与生蒸汽管连通;6效蒸发室v6的二次蒸汽出口管分别与7级预热器q7的进汽口管和7效加热器h7的进汽口管连通,其余后一效蒸发器的二次蒸汽出口管分别与前一效加热器的进汽口管、与所述前一效加热器同位号的预热器的进汽口管连通(比如2效蒸发室v2的二次蒸汽出口管分别与3效加热器h3和3级预热器q3的进汽口连通);7效蒸发室v7j的二次蒸汽出口管与8效加热器h8的进汽口管连通,8效蒸发室v8j的二次蒸汽出口管与间壁冷凝器n的进汽口管连通。

60.1效浓缩蒸发器,当蒸发室内的蒸发液温度大于或等于120℃时,1效蒸发室v1设计石墨块强制循环蒸发器;当1效蒸发室v1内的蒸发液温度小于120℃时,1效蒸发室v1为石墨列管降膜蒸发器;

61.2~6效浓缩蒸发器,设计为石墨列管降膜蒸发器;

62.7效结晶蒸发器和8效结晶蒸发器,设计为碳化硅短管结构的强制外循环防垢结晶蒸发器,或合金短管结构的强制外循环防垢结晶蒸发器。

63.1~6效浓缩蒸发器的累计蒸发量应等于或略小于进入酸浴的饱和蒸发量。

64.物料流程说明:比重1310的酸浴,依次经过7级预热器q7~1级预热器q1的预热后,把酸浴温度提高到接近1效蒸发室v1的沸点,之后进入一效蒸发室v1内蒸发,然后顺流蒸发,直到6效蒸发室v6达到硫酸钠饱和或近饱和状态,进入7效结晶蒸发器v7j和8效结晶蒸发器v8j蒸发结晶硫酸钠。8效结晶蒸发器v8j排出硫酸钠结晶物含量约5%的悬浮液,经过悬浮液加热器qx加热,再经增稠器或旋流器分离,底流排出浓度为30~40%的浆料,经分离喷洗后,进行干燥、打包。

65.冷凝水流程说明:1效加热器h1的冷凝水先进入1级预热器q1中,从1级预热器q1排出,并与2效加热器h2的冷凝水、2级预热器q2冷凝水共同进入3效加热器h3中闪发;之后3效加热器h3及3级预热器q3的冷凝水分别进入4效加热器h4闪发;直到6效加热器h6和6级预热器q6的冷凝水进入7效加热器h7闪发,然后7效加热器h7和7级预热器q7的冷凝水进入8效加热器h8闪发,8效加热器h8中的冷凝水,通过大气腿进入悬浮液加热器qx,释放热量后进入冷凝水储罐ng,被冷凝水泵抽出;

66.二次蒸汽流程说明:生蒸汽通过蒸汽抽汽器zp,夹带返吸的2效蒸发室v2中的部分二次蒸汽,进入1效加热器h1,1效蒸发室v1的二次蒸汽分别进入2效加热器h2和2级预热器

q2;2效蒸发室v2的二次蒸汽分别进入3效加热器h3、3级预热器q3和蒸汽抽汽器zp;3效蒸发室v3的二次蒸汽分别进入4效加热器h4和4级预热器q4;以此类推,6效蒸发室v6的二次蒸汽分别进入7效加热器h7和7级预热器q7;7效蒸发室v7j蒸发的二次蒸汽进入8效加热器h8;8效蒸发室v8j蒸发的二次蒸汽进入间壁冷凝器n冷凝;间壁冷凝器中的不凝气被真空泵zb抽出;间壁冷凝器n中的冷凝水通过大气腿进入冷凝储水罐ng,间壁冷凝器n中的冷却水下水通过循环冷却水管返回冷却塔。

67.本实施例:酸浴n+2=8效蒸发结晶工艺参数如下表所示:

[0068][0069]

多效蒸发由于受传热总温差的限制,效数最多是5效,酸浴蒸发最多是从德国引进的四效蒸发,汽水比为0.35,即每吨蒸发量消耗蒸汽0.35吨,从奥地利引进的11级闪蒸,汽水比0.34。近年发展为14级闪蒸(浓缩汽水比0.25,结晶汽水比0.285)和16级闪蒸(浓缩汽水比0.22,结晶汽水比0.255)已达顶点。2017年的专利《一种含硫酸及其盐溶液的多效蒸发浓缩装置、蒸发结晶装置》(cn206853151u),其用于酸浴6效蒸发结晶时,汽水比可以达到0.17

‑

0.19,优于16级闪蒸装置的汽水比0.255。本实用新型则是在该专利基础上的进一步升级,从四个方面升级改进,降低传热温差损失,把酸浴6效蒸发结晶,升级为8+

‑

1效蒸发结晶,并用蒸汽抽汽器返吸2效的二次蒸汽扩压后补充生蒸汽,使每吨蒸发水量消耗生蒸汽降低为0.1436,比该专利技术又降低了20%左右;比现行酸浴蒸发的最先进技术16级闪蒸结晶0.255,降低了43.7%。本实用新型相信在未来的几十年内将保持世界领先水平。本实用新型和现行最先进的16级闪蒸结晶装置的对比如下表所示:

[0070][0071]

(注:每吨蒸汽价格以150元计)

[0072]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1