高温混合气体分布器及检测装置的制作方法

1.本实用新型属于气体混合器技术领域,尤其是一种高温混合气体分布器及检测装置。

背景技术:

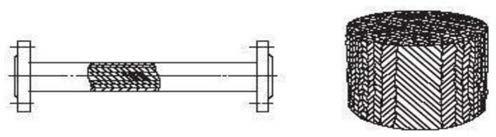

2.现有气体混合器,小型一般采用直管加填料的形式,大型混合器一般采用法兰管道形式,内部为填料结构活翅片结构。这两种结构分别有各自的局限性。小型结构填料形式一般加工后,不可跟换,如堵塞则必须更换新混合器。法兰管道形式结构多种多样,单针对小气体通量不适用,且因为材料为不锈钢,耐温性能受材料上限影响一般不会超过800℃,如混合气体内含氨气,在高温下腐蚀量大,会大大缩短使用寿命。

3.一般混合器结构如图1所示,现有技术的混合器,通过法兰与管道之间进行焊接,形成双法兰中间套管的安装结构。在将中间填料加入到管道中,根据不同气体混合的试验要求更换填料的形式,从而到达实验目的。现有气体混合器,法兰管道形式结构多种多样,单针对小气体通量不适用,且因为材料为不锈钢,耐温性能受材料上限影响一般不会超过800℃,如混合气体内含氨气,在高温下腐蚀量大,会大大缩短使用寿命。

技术实现要素:

4.本实用新型主要解决了在1000℃以上的高温进行多种气体混合,且含有氨气等特殊酸、碱性气体有效的混合均匀效果。多组分混合气以满足其他检测试验及应用型试验的要求。

5.本实用新型的目的是采用以下技术方案实现的:一种高温混合气体分布器及检测装置,包括下底件密封套、下底密封组上盖、螺栓、混合器、上锁母、上固定套、上密封固定组件进气、拉杆、螺母、石墨垫片、石墨垫圈、四氟垫、压套、聚四氟垫、o型圈和不锈钢出口管;混合器与下底件密封套同轴心,下底件密封套套设于混合器外侧;石墨垫片套设于混合器外侧,位于混合器密封板上盖上面,下底密封组上盖套设于混合器外侧,与下底件密封套螺纹孔同轴心对称,螺栓连接在下底密封组上盖与下底件密封套之间;石墨垫片位于下底密封组上盖下面,下底件密封套内侧;4根拉杆穿过下底件密封套,上下通过螺母固定;上固定套与混合器同轴心,四氟垫位于石墨垫圈下面,四氟垫和石墨垫片套装混合器外面,分别与混合器同轴心,上密封固定组件进气与上固定套同轴心,上密封固定组件进气与上固定套通过螺栓连接;石墨垫圈位于混合器外壁与上固定套内侧壁之间,拉杆穿过上密封固定组件进气,通过上下锁母锁紧;聚四氟垫位于o型圈下面,不锈钢出口管位于下底件密封套中心,位于混合器中心下方,压套套设在不锈钢出口管外面,与不锈钢出口管同轴心,上锁母套设在不锈钢出口管外侧,与下底件密封套下端螺纹连接,压套位于聚四氟垫与上锁母下部之间。

6.优选地,所述混合器包括下密封底座、温度检测口、混合器套筒、气体分布盘、一层分布板、二层分布板、三层分布板、四层分布板和气体串流板,所述气体分布盘、一层分布

板、二层分布板、三层分布板、四层分布板、气体串流板由上往下依次设置在混合器套筒内下部,下密封底座位于混合器套筒下面,混合器套筒顶部中心设有温度检测口。

7.优选地,一层分布板上设有3个流通孔。

8.优选地,二层分布板上设有6个圆孔。

9.优选地,三层分布板上设有5个3mm直径的60

°

斜圆孔。

10.优选地,四层分布板上设有6个3mm直径的55

°

斜圆孔。

11.本实用新型为高温混合气体分布器及检测装置,气体混合器采用石英玻璃材质,耐高温最高可达到1200℃,高温下耐氨气效果极佳。且分布器结构为螺旋分布及打散方式,使得混合效果可达到99.8%。

12.此实用新型实现了高温环境下气体混合,并且可以无需顾虑是否气体为酸、碱型气体的干扰。通过检测结果来确认混合器结构的多样性,根据不同类型的试验要求进行混合器的升级。

附图说明

13.图1是一般混合器的结构示意图。

14.图2是本实用新型高温混合气体分布器及检测装置的正视图。

15.图3是图2的a-a视图。

16.图4是部位ⅰ的局部放大图。

17.图5是部位ⅱ的局部放大图。

18.图6是部位ⅲ的局部放大图。

19.图7是混合器的正视图。

20.图8是混合器的侧视图。

21.图9是混合器的俯视图。

22.图10是图7的ⅰ部位放大图。

23.图11是图7的ⅱ部位放大图。

24.图12是图10的a-a视图。

25.图13是图10的b-b视图。

26.图14是图10的c-c视图。

27.图15是图11的d-d视图。

28.图16是图11的e-e视图。

29.图17是图11的f-f视图。

具体实施方式

30.下面结合附图详细介绍本实用新型技术方案。

31.如图2-图17所示,本实用新型公开了一种高温混合气体分布器及检测装置。

32.图2-图6中,1为下底件密封套、2为下底密封组上盖、3为螺栓、4 为混合器、5为上锁母、6为上固定套、7为上密封固定组件进气、8为拉杆、 9为螺母、10为石墨垫片、11为石墨垫圈、12为四氟垫、13为压套、14为聚四氟垫、15为o型圈、16为不锈钢出口管。

33.混合器4与下底件密封套1同轴心,下底件密封套1套设于混合器4外侧,石墨垫片

10套设于混合器外侧,位于混合器4密封板上盖上面,下底密封组上盖2套设于混合器4外侧,与下底件密封套1螺纹孔同轴心对称,螺栓连接在下底密封组上盖2与下底件密封套1之间,石墨垫片59-7610 位于下底密封组上盖2下面,下底件密封套1内侧;4根拉杆穿过下底件密封套1,两侧通过螺母固定;上固定套6与混合器4同轴心,四氟垫12位于石墨垫圈11下面,四氟垫12和石墨垫圈11套装混合器4外面,分别与混合器4同轴心,上密封固定组件进气7与上固定套6同轴心,上密封固定组件进气7与上固定套6通过螺栓3连接。

34.石墨垫圈11位于混合器4外壁与上固定套6内侧壁之间,拉杆8穿过上密封固定组件进气7,通过上下锁母锁紧;聚四氟垫14位于o型圈15下面,不锈钢出口管16位于下底件密封套1中心,位于混合器4中心下方,压套13套设在不锈钢出口管16外面,与不锈钢出口管16同轴心,上锁母5 套设在不锈钢出口管16外侧,与下底件密封套1下端螺纹连接,压套3位于聚四氟垫14与上锁母5下部之间。

35.首先将混合器4与下底件密封套1同轴心配合,然后将石墨垫片10由混合器上部套装到混合器4密封板上盖。然后再将下底密封组上盖2由混合器4上部套入,向下安装,并与下底件密封套1螺纹孔同轴心对称。然后将螺栓整体紧固,此时由于受到压力,石墨垫片10产生横向变形,内环抱紧混合器4,外环抱紧下底件密封套1。形成标准的端面密封形式,从而达到密封效果。将4根拉杆与下底件密封套1安装,将上下螺母锁紧,如图所示。将上固定套6,与混合器4同轴心装配,并按照四氟垫12,石墨垫圈11,有下至上,各与混合器4同轴心装配二套。装配后,取出上密封固定组件进气,与上固定套6,同轴心装配,并将螺栓孔相互对准,安装螺栓3紧固完成。使得石墨垫圈11受压力,发生变形达到活塞形式。并同时与拉杆8装配,同时调整拉杆间的距离,锁紧上下锁母。取出聚四氟垫14、o型圈15,按照上下结构形式,各装配二套。由中间孔套入不锈钢管16,再将压套13与不锈钢出口管16同轴心装配。紧固上锁母5与下底件密封套1之间的螺纹。通过挤压压套13,并将力传递给o型圈15。使得发生变形,横向挤压不锈钢出口管16。达到活塞密封的形式。整体装配完成,可以进行试验操作。

36.试验开始由n1~n6分别进行气体注入,上密封固定组件进气7与上固定套6与混合器4通过石墨垫片11、四氟垫12通过螺栓3紧固使得石墨垫圈 11与四氟垫12压缩变形,卡住混合器4,实现活塞密封组。混合器4下部与下底密封组件1、石墨垫片10、下底密封组上盖2通过螺栓紧固,使得石墨垫片10变形,形成端面密封结构组。上下密封组再由拉杆8及螺母9进行整体同心度及结构固定。不锈钢出口管16通过上锁母5、压套13、聚四氟垫14、o型圈15间的结构,可进行纵向活塞密封移动,可调节与混合器不同的高度。

37.操作时气体由n1~n6进入,然后通过混合器混合,再由n7口采出,到检测装置,然后调整不锈钢出口管16的伸入不同高度差,根据检测装置的不同组成百分比进行对比取得混合器的检测效果。

38.混合器的结构如图7-17所示,所述混合器包括下密封底座21、温度检测口22、混合器套筒23、气体分布盘24、一层分布板25、二层分布板26、三层分布板27、四层分布板28、气体串流板29,气体分布盘24、一层分布板25、二层分布板26、三层分布板27、四层分布板28、气体串流板29由上往下依次设置在混合器套筒23内下部,下密封底座21位于混合器套筒23 下面,混合器套筒23顶部中心设有温度检测口22。

39.当气体注入时,首先由气体分布盘24进行气体分布,然后经过一层分布板25的3个

流通孔进行排除,再通过二层分布板26圆孔流出,其中2mm 的为折流板,此处气体流向为折流形式。再经过三层分布板27,5-3mm 60

°

斜圆孔流出,使得气体运动形式为旋转形式,再由四层分布板28处6-3mm 55

°

斜孔流出进一步增加旋转力度,与气体串流板29进行气体分散,最终流通出混合器。

40.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1