一种搅拌物料和溶液均匀的高效搅拌器的制作方法

1.本实用新型涉及某化学试剂制备的技术领域,特别是一种搅拌物料和溶液均匀的高效搅拌器。

背景技术:

2.某些化学试剂通过颗粒状物料和溶液搅拌混合而成,即颗粒状物料通过搅拌溶解于溶液中,以制备出所需的化学试剂。现有搅拌混合装置包括罐体、固设于罐体顶部的电机,电机的输出轴上连接有伸入于罐体内的搅拌轴,搅拌轴上安装有叶片,罐体的顶部设置有投料口和注液口,工作时,工人打开电机,电机带动搅拌轴转动,搅拌轴带动叶片转动,在搅拌状态下,工人经注液口向罐体内注入一定量的溶液,当加入一定量后,停止注入溶液,随后工人经投料口向罐体内投放一定量的颗粒物料,在叶片的搅拌作用下,颗粒物料溶解于溶液内,从而制备出成品化学试剂。这种搅拌混合装置虽然能够制备出成品试剂,但是在工厂中实际的生产过程中,工人们发现:搅拌一段时间后,发现颗粒物料大量沉积于罐体的底部,造成需要消耗很长时间才能彻底溶解物料,从而极大的降低了试剂的制备效率,而搅拌时间不够,颗粒物料又残留在罐体的底部,进而导致制备出的试剂质量百分比不够,这无疑是降低了试剂的生产质量,存在混合不彻底的缺陷。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、提高试剂制备效率、提高试剂质量、溶解彻底的搅拌物料和溶液均匀的高效搅拌器。

4.本实用新型的目的通过以下技术方案来实现:一种搅拌物料和溶液均匀的高效搅拌器,它包括罐体、固设于罐体顶部的液压油缸,所述罐体的四个侧壁上均设置有推波机构,推波机构包括设置于罐体内且支撑于罐体底表面上的下楔形块、固设于下楔形块外侧壁上的导向杆,导向杆贯穿罐体壁设置,导向杆的延伸端上固设有限位板,导向杆上套设有弹簧,弹簧的一端固设于限位板上,另一端固设于罐体的外侧壁上,导向杆与罐体壁之间设置有动密封件a,四个推波机构的下楔形块围成型腔,所述液压油缸的活塞杆贯穿罐体的顶部且伸入于罐体内,活塞杆的作用端上固设有升降板,升降板的底表面上固设有四个上楔形块,四个上楔形块的斜面分别与四个下楔形块的斜面上下对应设置,所述罐体的下方设置有动力单元,动力单元的输出轴上连接有搅拌轴,搅拌轴伸入于型腔内,且延伸端上安装有位于型腔内的叶片,搅拌轴与罐体之间设置有动密封件b,所述罐体的顶部焊接有进料管,进料管的下端口贯穿升降板且设置于腔体的正上方,进料管的上端口延伸于罐体的外部。

5.所述罐体的底部设置有出液阀,出液阀与型腔连通,罐体的侧壁上设置有进液阀。

6.所述罐体的底部焊接有多根支撑于地面上的支撑腿。

7.所述下楔形块的外侧壁上固设有多根导向杆。

8.所述动力单元包括工作台、固设于工作台上的电机和减速器,电机的输出轴与减

速器的输入轴经联轴器连接,减速器的顶部设置有输出轴,所述搅拌轴与减速器的输出轴经联轴器连接。

9.所述进料管的上端口处连接有漏斗。

10.本实用新型具有以下优点:本实用新型结构紧凑、提高试剂制备效率、提高试剂质量、溶解彻底。

附图说明

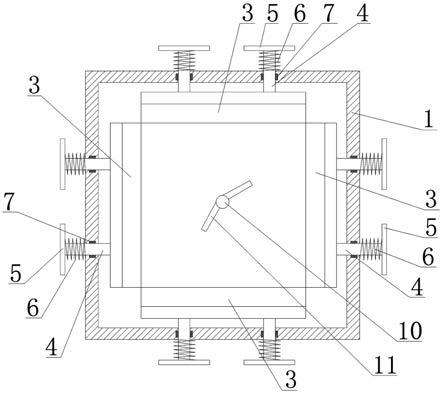

11.图1 为本实用新型的结构示意图;

12.图2 为图1的a

‑

a剖视图;

13.图3 为图1的b向视图;

14.图4 为本实用新型的工作示意图;

15.图中,1

‑

罐体,2

‑

液压油缸,3

‑

下楔形块,4

‑

导向杆,5

‑

限位板,6

‑

弹簧,7

‑

动密封件a,8

‑

升降板,9

‑

上楔形块,10

‑

搅拌轴,11

‑

叶片,12

‑

动密封件b,13

‑

进料管,14

‑

出液阀,15

‑

进液阀,16

‑

工作台,17

‑

电机,18

‑

减速器,19

‑

漏斗。

具体实施方式

16.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

17.如图1~3所示,一种搅拌物料和溶液均匀的高效搅拌器,它包括罐体1、固设于罐体1顶部的液压油缸2,罐体1的底部焊接有多根支撑于地面上的支撑腿,所述罐体1的四个侧壁上均设置有推波机构,推波机构包括设置于罐体1内且支撑于罐体1底表面上的下楔形块3、固设于下楔形块3外侧壁上的导向杆4,导向杆4贯穿罐体1壁设置,导向杆4的延伸端上固设有限位板5,导向杆4上套设有弹簧6,弹簧6的一端固设于限位板5上,另一端固设于罐体1的外侧壁上,导向杆4与罐体1壁之间设置有动密封件a7,四个推波机构的下楔形块3围成型腔,所述液压油缸2的活塞杆贯穿罐体1的顶部且伸入于罐体1内,活塞杆的作用端上固设有升降板8,升降板8的底表面上固设有四个上楔形块9,四个上楔形块9的斜面分别与四个下楔形块3的斜面上下对应设置,所述罐体1的下方设置有动力单元,动力单元的输出轴上连接有搅拌轴10,搅拌轴10伸入于型腔内,且延伸端上安装有位于型腔内的叶片11,搅拌轴10与罐体1之间设置有动密封件b12,所述罐体1的顶部焊接有进料管13,进料管13的下端口贯穿升降板8且设置于腔体的正上方,进料管13的上端口延伸于罐体1的外部,进料管13的上端口处连接有漏斗19。所述动力单元包括工作台16、固设于工作台16上的电机17和减速器18,电机17的输出轴与减速器18的输入轴经联轴器连接,减速器18的顶部设置有输出轴,所述搅拌轴10与减速器18的输出轴经联轴器连接。

18.所述罐体1的底部设置有出液阀14,出液阀14与型腔连通,罐体1的侧壁上设置有进液阀15。所述下楔形块3的外侧壁上固设有多根导向杆4。

19.本实用新型的工作过程如下:

20.s1、工人打开电机17,电机17的转矩经减速器18减速后传递给搅拌轴10,搅拌轴10带动叶片11转动;

21.s2、在叶片11的转动下,打开进液阀15,并经进液阀15向罐体1内注入一定量的溶

液,注入后关闭进液阀15;随后工人向漏斗19内投放一定量的颗粒物料,在重力下,颗粒物料顺次穿过进料管13、进料管13的下端口而落入型腔内,在叶片11的搅拌混合下,颗粒物料溶解于溶液中;

22.s3、在搅拌过程中,工人控制液压油缸2的活塞杆向下伸出,活塞杆带动升降板8向下运动,升降板8带动四个上楔形块9同步向下运动,四个上楔形块9的斜面分别对应的压在四个下楔形块3的斜面上,受压后,下楔形块3推动导向杆4朝罐体1外部运动,导向杆4又推动限位板5朝远离罐体1方向运动,弹簧6由自然状态变成拉伸状态如图4所示,随后工人控制液压油缸2的活塞杆向下缩回,活塞杆带动四个上楔形块9同步向上运动,当上楔形块9与下楔形块3分离后,下楔形块3在弹簧6的恢复力朝向型腔方向运动,此时下楔形块3在罐体1的底表面上产生波浪,波浪推动沉积于罐体1底部的颗粒物料进入到叶片11的搅拌区域,以避免颗粒物料沉积在底部,从而使颗粒物料彻底溶解于溶液中,以提高了制备出试剂的质量,同时还能提高了试剂的制备效率。此外,在底部产生的波浪使颗粒物料在罐体1底部滚动,以增加溶液与颗粒物料的接触面积,进而缩短了试剂的制备时间,进一步的提高了试剂的制备效率。

23.s4、如此重复操作s3的操作,即可在短时间内制备出试剂,制备结束后,关闭电机17和液压油缸2;打开出液阀14即可将成品试剂从罐体1内排放出来。

24.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1