一种干饲料搅拌装置的制作方法

1.本实用新型涉及一种搅拌设备,具体地说,是一种干饲料搅拌装置。

背景技术:

2.由于营养单一,在养殖业如此发达的今天,单纯的饲料已经不能满足其要求,现在的饲料中已经开始添加了各种营养物质(包括贝壳粉、食盐、磷酸二氢钠、石粉等),提高饲料的品质,其添加过程是通过饲料搅拌加工装置,在搅拌过程中加入营养物质。传统的涡轮式搅拌机和旋桨式搅拌机在搅拌过程中均存在低流速区域,长时间搅拌时固态物料会在低流速区域中逐渐动态沉淀,搅拌效果不够均匀,且搅拌时的扰动在固体物料中的衰减极快,可能出现饲料局部的堆积较多的营养物质,并不能使得营养物质均匀分布在饲料中,这样子使得从饲料搅拌加工装置流出的饲料,出现部分没有营养物质,最终并不能达到在饲料中添加营养物质的要求。

技术实现要素:

3.发明目的:本实用新型目的在于针对现有技术的不足,提供一种干饲料搅拌装置。

4.技术方案:本实用新型提供一种干饲料搅拌装置,包括搅拌罐体和设置在搅拌罐体内的搅拌工作部,所述搅拌罐体包括内罐体和外罐体,所述搅拌工作部包括设置在内罐体内的旋转搅拌机构和架设在内罐体和外罐体之间的振动搅拌机构,所述振动搅拌机构包括若干个连接在内罐体与外罐体之间的振动气缸组件,所述旋转搅拌机构包括安装在外罐体上边沿上的环状电驱轨道和滑移连接在环状电驱轨道内环上的旋转搅拌组件,所述旋转搅拌组件包括贴合环状电驱轨道内环的主动转动环和安装在内罐体下端且与内罐体内壁配合的从动叶轮,所述主动转动环和从动叶轮之间连接有刚性连杆。

5.作为优选的,所述内罐体的外侧壁和外罐体的内侧壁紧贴配合,所述振动气缸组件均设置在外罐体的内底面和内罐体的外底面之间。

6.作为优选的,所述振动气缸组件包括连接内罐体外底面和外罐体内底面之间的硬弹簧连接件,所述硬弹簧连接件内安装有垂直安装在外罐体内底面上且动力端朝向内罐体的振荡气缸。

7.作为优选的,所述振荡气缸的动力端连接有牵引链条并通过牵引链条连接在内罐体的外底面上。

8.作为优选的,所述搅拌罐体外装载有数控终端,所有所述振荡气缸均电连接在数控终端上。

9.作为优选的,所述从动叶轮包括基准外轮和均距安装在基准外轮内沿的搅拌叶片。

10.作为优选的,所述搅拌叶片不少于8片。

11.作为优选的,所述搅拌叶片包括弧面搅拌叶片。

12.作为优选的,所述弧面搅拌叶片的弧度位15~30

°

,弧面搅拌叶片两端点之间的距

离位内罐体半径的60~85%。

13.本实用新型相比于现有技术具有以下有益效果:

14.本实用新型同时设置了旋转搅拌机构和振动搅拌机构,将旋转搅拌和振动搅拌结合,破坏了匀速搅拌时低速区,可以将在低速区沉降的固体物料振动打散使其重新进入高流速区搅拌均匀,搅拌更加均匀,同时高速振动状态下固定物料呈现液体的物理特征,从而提高了干饲料的流动性,减少搅拌时的衰减,使饲料和添加的营养物质更好的均匀混合。

附图说明

15.为了更清楚地说明本实用新型实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

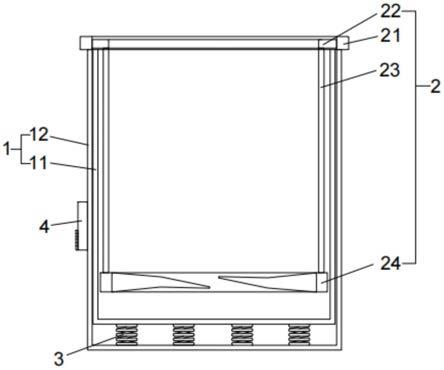

16.图1为本实用新型一种干饲料搅拌装置的剖面结构示意图;

17.图2为本实用新型一种干饲料搅拌装置中振动气缸组件的结构示意图;

18.图3为本实用新型一种干饲料搅拌装置中振动搅拌机构内振动气缸组件在外罐体内底面上的分布状态示意图。

19.其中附图标记:1—搅拌罐体;11—内罐体;12—外罐体;2—旋转搅拌机构;21—环状电驱轨道;22—主动转动环;23—刚性连杆;24—从动叶轮;3—振动气缸组件;31—硬弹簧连接件;32—振荡气缸;33—牵引链条;4—数控终端。

具体实施方式

20.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.下面以具体地实施例对本发明的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

22.本实施例提供一种干饲料搅拌装置,包括搅拌罐体1和设置在搅拌罐体1内的搅拌工作部,搅拌罐体1包括内罐体11和外罐体12,搅拌工作部包括设置在内罐体11内的旋转搅拌机构2和架设在内罐体11和外罐体12之间的振动搅拌机构,振动搅拌机构包括若干个连接在内罐体11与外罐体12之间的振动气缸组件3,旋转搅拌机构2包括安装在外罐体12上边沿上的环状电驱轨道21和滑移连接在环状电驱轨道21内环上的旋转搅拌组件,旋转搅拌组件包括贴合环状电驱轨道21内环的主动转动环22和安装在内罐体11下端且与内罐体11内壁配合的从动叶轮24,主动转动环22和从动叶轮24之间连接有刚性连杆23。参考图1,这一液态料搅拌装置工作时旋转搅拌机构2和振动搅拌机构同时启动,从动叶轮24在环状电驱轨道21通过主动转动环22和刚性连杆23的驱动下在内罐体11内做搅拌动作,同时振动气缸组件3以外罐体12内壁作工作基本面对内罐体11做振荡动作,从而使内罐体11内的待搅拌加工物料持续保持高频振荡状态,这一技术方案的优点在于同时设置了旋转搅拌机构2和振动搅拌机构,将旋转搅拌和振动搅拌结合,破坏了匀速搅拌时低速区,可以将悬浊液中在低速区沉降的固体物料振动打散使其重新进入高流速区搅拌均匀,避免悬浊液沉降,同时

高速振动状态下非牛顿流体呈现液体的物理特征,从而提高了非牛顿流体的流动性。

23.参考图1,内罐体11的外侧壁和外罐体12的内侧壁紧贴配合,振动气缸组件3均设置在外罐体12的内底面和内罐体11的外底面之间。这样设置可以使内罐体11在振动气缸组件3的带动下做振荡动作时的运动方向保持在垂直方向上,从而保持内罐体11与外罐体12同轴,从动叶轮24做旋转搅拌动作时不会发送偏心运动,避免因离心力的作用导致内罐体11偏斜并于外罐体12之间发生刚性碰撞,有效降低了设备的故障率。

24.参考图2,振动气缸组件3包括连接内罐体11外底面和外罐体12内底面之间的硬弹簧连接件31,硬弹簧连接件31内安装有垂直安装在外罐体12内底面上且动力端朝向内罐体11的振荡气缸32,振荡气缸32的动力端连接有牵引链条33并通过牵引链条33连接在内罐体11的外底面上。以硬弹簧连接件31、振荡气缸32及牵引链条33构建振动气缸组件3,使得振荡气缸32的动力端与内罐体11外底面之间不做刚性连接,一来满载状态下的内罐体11直接压紧振荡气缸32动力端,降低其承载压力,提高了其使用寿命,二来以硬弹簧连接件31作为内罐体11和外罐体12之间的连接件,降低了振荡搅拌过程中内罐体11的下降速度,提高了顶升速度,顶升过程中加速度更大,从而获得了更好的振荡搅拌效果。

25.参考图3,振动气缸组件3在外罐体12内底面上的分布状态如图所示。

26.搅拌罐体1外装载有数控终端4,所有振荡气缸32均电连接在数控终端4上。配置数控终端4实现了对振荡气缸32的数字化控制,从而可以根据搅拌的物料不同来详细调节振荡搅拌过程中的工作参数。

27.从动叶轮24的具体配置如下:从动叶轮24包括基准外轮和均距安装在基准外轮内沿的搅拌叶片,搅拌叶片不少于8片,搅拌叶片包括弧面搅拌叶片,弧面搅拌叶片的弧度位15~30

°

,弧面搅拌叶片两端点之间的距离位内罐体11半径的60~85%。经由实验可知,这样设置的从动叶轮24能够获得最好的旋转搅拌效果。

28.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1