差速传动机构及粉碎装置的制作方法

1.本实用新型属于粉碎的技术领域,特别是涉及差速传动机构及粉碎装置。

背景技术:

2.为了增加粉碎的强度和效率,现有技术中已经普及使用多轴粉碎的方式以到达上述目的。

3.而用于粉碎装置的传动机构一般分为等速传动和差速传动。基于上述两种传动机构进行细分:等速传动机构一般采用一个动力源,然后通过齿轮实现等速传动,但是等速传动的粉碎装置粉碎效率仍不高。差速传动则是采用至少两个动力源,通过分别控制动力源的不同的输出转速,通过动力源直接控制每个转轴之间的不同的转速,动力源设置的数量随之增多,不仅增加了成本,同时还不便于维护。

技术实现要素:

4.本实用新型为解决上述背景技术中存在的技术问题,提供了一种差速传动机构及粉碎装置。

5.本实用新型采用以下技术方案:差速传动机构,由至少一组齿轮组件组成,每组齿轮组件包括至少三个齿轮,且所述三个齿轮相互之间满足以下位置关系:

6.每两个齿轮之间呈两点一线式分布,且每三个齿轮之间呈锐角三角形排列。

7.在进一步的实施例中,所述齿轮组件包括:主动轮、副动轮和转动轮;所述主动轮啮合与副动轮。

8.在进一步的实施例中,所述齿轮组件还包括:从动轮,同时啮合于主动轮和转动轮。

9.通过采用上述技术方案,主动轮同时带动副动轮和从动轮自转,从动轮带动主动轮自转,以保证主动轮与副动轮为反向转动,与之传动连接的刀片相互之间有着切磋的效果,提高刀片的粉碎力度;同时保证转动轮与主动轮的转向相同即转动轮与副动轮的转向相反,从某种程度上起到了将待粉碎的物体从外推到主动轮与副动轮所在的位置处。

10.在进一步的实施例中,所述主动轮、副动轮和转动轮的直径满足以下关系:主动轮的直径小于转动轮的直径小于副动轮的直径。

11.在进一步的实施例中,所述从动轮的直径等于所述转动轮的直径。

12.通过采用上述技术方案,保证分别与主动轮、副动轮和转动轮传动连接的转轴为差速运动。

13.在进一步的实施例中,每组齿轮组件中的齿轮包括:基体,均匀分布于所述基体周围的若干个齿以及设于相邻齿之间的齿根;

14.其中,所述齿包括齿本体,所述齿本体的外边缘处具有沿轴向设置的啮合部,所述啮合部与轴线之间设有预定的夹角。

15.通过采用上述技术方案,增加齿轮与齿轮之间的啮合度,提高在粉碎过程中的稳

定性。

16.一种粉碎装置,包括:箱体,设于所述箱体内的粉碎机构,安装于所述箱体上的壳体,以及设于所述壳体内如上所述的差速传动机构;

17.其中,所述粉碎机构与所述差速传动机构传动连接。

18.通过采用上述技术方案,结构简单,占地面积小。

19.在进一步的实施例中,所述粉碎机构包括:

20.主动轴,传动连接于所述主动轮;

21.副动轴,传动连接于所述副动轮;

22.转动轴,传动连接于所述转动轮;且所述转动轴、副动轴及转动轴上均设置有若干组粉碎刀片。

23.在进一步的实施例中,还包括:驱动电机,所述驱动电机传动连接于所述主动轮。

24.通过采用上述技术方案,仅使用一个动力源,降低了设备成本。

25.本实用新型的有益效果:本实用新型设置了用于粉碎的至少三组齿轮,且每个齿轮对应传动连接于对应的搅拌轴,且分布满足以下关系每两个齿轮之间呈两点一线式分布,且每三个齿轮之间呈锐角三角形排列,以确保相邻搅拌轴之间能够相互作用,提高了粉碎效率。仅设置一个动力源,利用不同大小齿轮之间的相互传动实现差速粉碎,在降低成本的同时进一步提高了粉碎效率。

附图说明

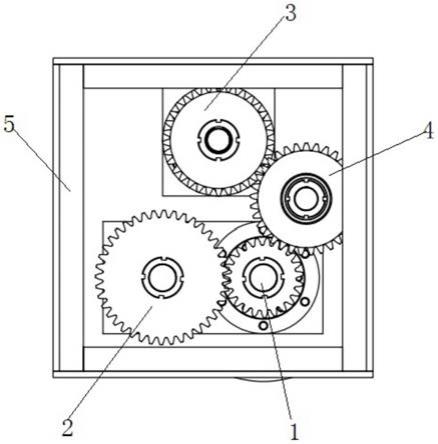

26.图1为实施例1的传动机构的主视图。

27.图2为实施例1中的部分齿轮啮合的结构示意图。

28.图3为实施例2的粉碎装置的结构示意图。

29.图1至图3中的各标注为:主动轮1、副动轮2、转动轮3、从动轮4、壳体 5、驱动电机6、箱体7、基体101、齿102、齿根103、齿本体104、啮合部105。

具体实施方式

30.下面结合附图说明和实施例对本实用新型做进一步的描述。

31.专利cn111659516a公开了一种用于厨余垃圾处理的破碎分选装置,其中公开了使用两组动力源分别实现两组破碎刀片的转动切割(通过分别设置动力源的输出频率控制两组粉碎刀片之间的转速),虽然双轴的粉碎提高了粉碎效率但是不仅增加了成本,同时还不便于维护。

32.实施例1

33.本实施例为了实现高效粉碎的同时降低设备的成本,研发了差速传动机构由至少一组齿轮组件构成。如图1所示,在本实施例中,差速传动机构由一组齿轮组件构成,且每组齿轮组件至少包括三个齿轮,三个齿轮相互之间满足以下位置关系:每两个齿轮之间呈两点一线式分布,且每三个齿轮之间呈锐角三角形排列。采用设有的分布方式,在确保相邻与相邻两个齿轮传动连接的搅拌轴之间有着相互作用的同时,与第三个齿轮传动连接的搅拌轴则用于起到推动物体的作用。换言之,三组齿轮首先不是呈直线分布,如果采用直线式排布则与位于两端处的齿轮传动连接的搅拌轴之间并没有相互作用;同时如果三组齿轮相互

之间呈钝角分布,与位于两端处的齿轮传动连接的搅拌轴之间的关系也不大,其搅拌效果并没有每三个齿轮之间呈锐角三角形排列的效果好。

34.在进一步的实施例中,每组齿轮组件包括:主动轮1、副动轮2和转动轮3;且主动轮1啮合与副动轮2。与此同时,还包括:从动轮4,同时啮合于主动轮 1和转动轮3。

35.其目的是:主动轮1同时带动副动轮2和从动轮4自转,从动轮4带动转动轮3自转,以保证主动轮1与副动轮2为反向转动,与之传动连接的刀片相互之间有着切磋的效果,提高刀片的粉碎力度;同时保证转动轮3与主动轮1的转向相同即转动轮3与从动轮4的转向相反,从某种程度上起到了将待粉碎的物体从外推到主动轮1与副动轮2所在的位置处。

36.如上所述,如果采用等速搅拌粉碎效率较低,故为了增加粉碎效率和撕扯的力度,主动轮1、副动轮2和转动轮3的直径满足以下关系:主动轮1的直径小于转动轮3的直径小于副动轮2的直径。同时,从动轮4的直径等于转动轮3 的直径。保证分别与主动轮1、副动轮2和转动轮3传动连接的转轴为差速运动,形成一定程度上的撕扯,增加粉碎效率。

37.基于上述结构,一般需要使用到粉碎装置进行粉碎的说明待粉碎物体本身是具有一定的硬度的,故在粉碎的过程中,待粉碎物体也会给搅拌轴一个冲击力,该冲击力会传动给与搅拌轴传动连接的齿轮,因此对齿轮之间的啮合具有一定的要求。为了增加相互啮合的齿轮之间的啮合度,如图2所示,每组齿轮组件中的齿轮(以主动轮1和副动轮2为例)包括:基体101,均匀分布于所述基体101 周围的若干个齿102以及设于相邻齿102之间的齿根103;其中,所述齿102包括齿本体104,且齿本体104的外边缘处具有沿轴向设置的啮合部105,所述啮合部105与轴线之间设有预定的夹角。换言之,啮合部105为倾斜设置,在等同厚度的齿轮上增加了咬合面积,从而增加齿轮与齿轮之间的啮合度,提高在粉碎过程中的稳定性。

38.实施例2

39.基于实施例1,本实施例公开了一种粉碎装置,如图2所示。包括:箱体7,箱体7的内部设置有粉碎机构,箱体7的底部设置有壳体5,壳体5的内部安装有如实施例1所述差速传动机构。粉碎机构与所述差速传动机构传动连接。

40.为了更好的阐述本实施例,粉碎机构包括:与主动轮1传动连接的主动轴、与副动轮2传动连接的副动轴,以及与转动轮3传动连接的转动轴。且转动轴、副动轴及转动轴上均设置有若干组粉碎刀片。

41.在使用时,由于主动轮1同时带动副动轮2和从动轮4自转,从动轮4带动转动轮3自转,故主动轴与副动轴为反向转动,主动轴与副动轴上的刀片则有着相互切磋撕扯的效果。同时转动轴与主动轴的转向相同,换言之,转动轴与副动轴的转向相反,从某种程度上起到了将待粉碎的物体从外推到主动轮1与副动轮 2所在的位置处。

42.本实施例中的动力源为驱动电机6,设置在箱体7的顶部,驱动电机6的输出轴传动连接于主动轴,且主动轴是与主动轮1传动连接的,故输出电机传动连接于主动轮1,通过一个动力源便可实现多组齿轮或者多个搅拌轴的转动,结构简单且占地面积小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1