一种管壳式固定床等温反应器的制作方法

1.本实用新型属于煤化工及天然气化工技术领域,涉及一种适用于固定床气固相放热型催化反应的管壳式固定床等温反应器,该管壳式固定床等温反应器的反应气沿换热管轴向通过催化剂,反应热被迅速带走并副产饱和蒸汽,床层基本均温。特别适用于co变换反应、甲醇合成、乙二醇合成、甲烷合成等。

背景技术:

2.随着化工生产的发展,为适应不同的传热要求和传热方式,出现多种固定床反应器的结构形式,其中尤以利用气态的反应物料,通过由固体催化剂所构成的床层进行反应的气固相催化反应器在化工生产中应用最为广泛。

3.固定床反应器从反应原理上主要分为绝热式和换热式两大类。

4.绝热式固定床反应器结构简单,应用广泛。但在实际操作中,绝热式反应器不能达到很高的效率,主要有两方面的限制:

5.①

化学平衡的限制;对于放热反应而言,温度越高,越不利于反应趋于平衡,而降低温度则会降低反应速率;

6.②

反应温升使催化剂床层温度远远超出了催化剂使用范围,会导致催化剂表面的活性组分熔结,比表面积大幅度下降,活性下降,副反应加剧,甚至造成飞温,损坏设备;所以对于放热型催化反应装置,要达到更深的反应,通常采用多段带换热式绝热床工艺,流程冗长,换热网络复杂,受全厂能量平衡的牵制,对于负荷波动及原料气组份变化影响较大,不利于装置长期稳定安全运行。

7.等温型反应器由换热元件及时移走反应热,保持床层基本恒温,其主要优点为:

8.①

等温操作使得实际反应温度曲线接近最大反应速率曲线,大大提高反应速率,使反应趋于平衡;

9.②

等温反应给催化剂提供了温和的运行环境,从而延长了催化剂的寿命;

10.③

利用水循环副产蒸汽带走催化剂床层反应热的方式经过几十年的实践证明是有效的,具有较强的可控性,通过调节副产蒸汽压力可有效控制催化剂床层温度;

11.④

等温反应有效杜绝了催化剂床层超温现象的发生,同时避免了某些反应可能发生的副反应,提高了装置的安全性。

12.随着装置大型化、煤气化技术多元化等特点,等温反应器的使用,或者等温反应器与绝热反应器的联合使用会更适应某些工艺的要求。

13.现有技术中,常用的轴向等温反应器为固定管板式的等温列管反应器,催化剂装填于换热管内,管板与壳体相焊接,反应气在管内沿轴向流动,壳侧的水汽移走反应热并副产蒸汽。考虑管壳程温差问题,换热管采用双相钢,催化剂由下管箱内的氧化铝球支撑。但工程实践中出现由于换热管与管板变形不协调导致换热管管接头失效、管板出现裂纹、管板与壳体焊缝失效等问题;同时随着反应器规格的放大,大量使用氧化铝球,带来设备操作重量大、更换催化剂较难分拣等问题。

技术实现要素:

14.本实用新型即针对上述现有固定管板式的等温列管反应器所存在的上述问题而公开一种管壳式固定床等温反应器。

15.为了实现上述目的,本实用新型所采用的技术方案是:

16.一种管壳式固定床等温反应器,包含壳体、上管箱、上封头、兼做下管箱的下封头、换热管束和下固定管板,所述上封头和兼做下管箱的下封头分别固定在所述壳体轴线方向的上下两端;所述下固定管板固定所述壳体轴线方向的下端与所述兼做下管箱的下封头之间,其特征在于,还包括一上管箱和若干柔性反应气输送管以及上浮动管板,所述上管箱和上浮动管板浮动位于所述壳体中上部内,所述上浮动管板与所述上管箱的底部固定连接,所述换热管束的上下端分别与上浮动管板和下固定管板固定连接并平行于所述壳体的轴线;若干柔性反应气输送管的第一端连接在所述上管箱上以便向上管箱送入反应气,若干柔性反应气输送管的第二端连接在所述上封头或者/所述壳体上并延伸至外界,以便外界的反应气进入每一柔性反应气输送管。

17.在本实用新型的一个优选实施例中,在所述上浮动管板与所述下固定管板之间的壳体内、沿所述壳体轴线方向间隔设置有若干换热管支撑板,每一换热管支撑板上开设有数量与所述换热管束中的换热管数量相同的换热管孔,每一换热管支撑板的外周缘与壳体固定连接,所述换热管束中的每一换热管穿所述所有换热管支撑板上对应的换热管孔,每一换热管的外径与对应的换热管孔的内径之间滑动配合。

18.在本实用新型的一个优选实施例中,在每一换热管支撑板上开设有通水孔。

19.在本实用新型的一个优选实施例中,若干柔性反应气输送管沿着所述上封头的内部和所述壳体的内部弯曲盘旋至所述上管箱,留出中间通道空间。

20.在本实用新型的一个优选实施例中,所述柔性反应气输送管为四根,四根柔性反应气输送管的第一端采用均布方式连接在所述上管箱上以便向上管箱送入反应气,每两根柔性反应气输送管的第二端并接后与一反应气管接头连接,两个反应气管接头采用均布方式连接在所述上封头或者/所述壳体上并延伸至外界,以便外界的反应气进入每一柔性反应气输送管。

21.在本实用新型的一个优选实施例中,在每一换热管内填充有催化剂,在所述下固定管板的底部设置有催化剂支撑结构,用以支撑每一换热管内的催化剂。

22.在本实用新型的一个优选实施例中,在每一换热管位于所述下固定管板中的这一段内设置有压缩金属丝网,所述压缩金属丝网用以支撑每一换热管内的催化剂,所述压缩金属丝网的下端支撑在所述催化剂支撑结构上。

23.在本实用新型的一个优选实施例中,所述催化剂支撑结构为v型网催化剂支承结构;所述v型网催化剂支承结构包括若干v型网、若干支撑板,在每一支撑板上开设有若干v型槽,所有的支撑板固定在所述兼做下管箱的下封头的内壁上,每一v型网卡入所有的支撑板对应的v型槽内。

24.在本实用新型的一个优选实施例中,相邻v型网之间留有一能够使空气流动又不至于使催化剂掉落的v型网缝隙。

25.在本实用新型的一个优选实施例中,所有的v型网与所有的支撑板之间可以采用分拆式结构组合起来,也可以采用固定形成一个整体。

26.由于采用了如上的技术方案,本实用新型通过将下固定管板与壳体固定连接,上浮动管板与上管箱固定连接,上管箱浮动设置在壳体内并通过柔性反应气输送管与上封头连接,壳体、上浮动管板、下固定管板、上管箱及换热管束组成传热的基本元件,相比较传统的固定管板管壳式反应器,其首先解决了传统的固定管板管壳式反应器管壳程温差热应力问题。相比较传统的固定管板反应器温差应力和变形得以释放,避免换热管管接头、管板焊缝等失效问题,增强设备的可靠性。其次解决了传统固定管板管壳式反应器为减小换热管与壳体热膨胀差,通常采用双相钢材料同时反应温度控制于300℃以下的问题。采用本实用新型可降低选材,只依据反应气腐蚀特性选材即可,同时可接受温差更大的化学反应。

27.另外,通过在每一换热管位于下固定管板中的这一段内设置压缩金属丝网并配合设置在下固定管板底部的v型网催化剂支承结构,对催化剂可起到良好的支撑作用,同时不影响气体流通,避免传统反应器采用大量堆积氧化铝球对催化剂进行支撑,既大量减轻反应器操作重量又避免卸载催化剂时氧化铝球难以分拣等问题。进一步采用的v型网强度高、开孔率可控、可分块安装。

附图说明

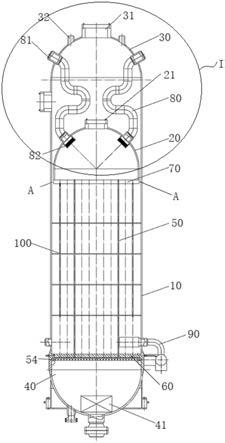

28.图1为本实用新型管壳式固定床等温反应器的结构示意图。

29.图2为图1的i处放大示意图。

30.图3为图2的a-a剖视图。

31.图4为图2的b-b剖视图。

32.图5为本实用新型的换热管内的催化剂被压缩金属丝网和v型网催化剂支承结构支撑的示意图。

33.图6为本实用新型的v型网催化剂支承结构的立体示意图。

34.图7为本实用新型的v型网催化剂支承结构的正视图。

35.图8为本实用新型的v型网催化剂支承结构的俯视图。

具体实施方式

36.以下结合附图和具体实施方式来进一步描述本实用新型。

37.参见图1,图中所示的一种管壳式固定床等温反应器,包含壳体10、上封头30、兼做下管箱的下封头40、换热管束50和下固定管板60,上封头30 和兼做下管箱的下封头40分别采用焊接方式固定在壳体10轴线方向的上下两端;下固定管板60固定壳体10轴线方向的下端与兼做下管箱的下封头40 之间,在上封头30上设置有操作人孔31和若干饱和水气出口32。

38.本实用新型相比较传统的固定管板管壳式反应器的特点在于:

39.还包括一上管箱20和若干柔性反应气输送管80以及上浮动管板70,上管箱20和上浮动管板70浮动位于壳体10中上部内,该上管箱20呈一半球壳,上浮动管板70与上管箱20(或者称为内管箱)的底部(也就是半球壳的底部)采用焊接方式固定连接,使得上管箱20与上浮动管板70围成一承压腔体。该承压腔体应考虑足够的空间并于上管箱20顶部设置操作人孔21,方便催化剂装填和设备检修。

40.换热管束50的上下端分别与上浮动管板70和下固定管板60采用焊接方式固定连

接并平行于壳体10的轴线;由于上管箱20和上浮动管板70也采用浮动方式位于壳体10中上部内,这样可以吸收换热管束50与壳体10之间的热膨胀差,其解决了传统的固定管板管壳式反应器管壳程温差热应力问题。相比较传统的固定管板反应器温差应力和变形得以释放,避免换热管管接头、管板焊缝等失效问题,增强设备的可靠性。另外由于解决了传统固定管板管壳式反应器为减小换热管与壳体热膨胀差,通常采用双相钢材料同时反应温度控制于300℃以下的问题。因此,本实用新型各种零部件可降低选材,只依据反应气腐蚀特性选材即可,同时可接受温差更大的化学反应。

41.另外在上浮动管板70与壳体10的内部之间留有环隙a,这样便于完成换热后水汽经过环隙向上流动。

42.为了能使上管箱20与上浮动管板70围成的承压腔体上下浮动,本实用新型采用若干柔性反应气输送管80向上管箱20与上浮动管板70围成的承压腔体内部输入反应气。

43.作为本实用新型的一个优选方案,柔性反应气输送管80为四根(当然也不局限于四根也可以为一根、二根、三个或者多于四根,但应按照工艺要求匹配柔性反应气输送管80的数量,但必须具备足够的强度并且吸收热膨胀)。在配置柔性反应气输送管80时,应考虑吸收换热管束50与壳体10之间的热膨胀差,尤其要考虑开停车等特殊工况。

44.特别参见图2至图4,四根柔性反应气输送管80的第一端采用均布方式连接在上管箱90上以便向上管箱20与上浮动管板70围成的承压腔体内送入反应气,每两根柔性反应气输送管80的第二端并接后与一反应气管接头81 连接,两个反应气管接头81采用均布方式连接在上封头30上并延伸至外界 (当然也可以采用均布方式连接在壳体10上并延伸至外界),以便外界的反应气进入每一柔性反应气输送管80。

45.四根柔性反应气输送管80的第一端均设置有反应气进口分布器82,反应气通过这些反应气进口分布器82均匀分配进入到上管箱20与上浮动管板70 围成的承压腔体内。

46.四根柔性反应气输送管80沿着上封头30的内部和壳体10的内部弯曲盘旋至上管箱20,留出中间通道空间,以方便催化剂装填和设备检修。

47.继续参见图1,在上浮动管板70与下固定管板60之间的壳体10内、沿壳体10轴线方向间隔设置有若干换热管支撑板,每一换热管支撑板100上开设有数量与换热管束50中的换热管51数量相同的换热管孔(图中未示出),每一换热管支撑板100的外周缘与壳体10采用焊接方式固定连接,换热管束 50中的每一换热管51穿所述换热管支撑板100上对应的换热管孔,每一换热管51的外径与对应的换热管孔的内径之间滑动配合。另外在每一换热管支撑板100上开设有通水孔(图中未示出)。进一步,若干换热管支撑板100之间可以采用拉杆(图中未示出)连接。

48.本实用新型还包括一下降管组件90,为了使壳侧水汽分布均匀,该下降管组件90具有若干给水进口(图中未示出),这些给水进口均布在壳体10上并与壳体10内部连通。

49.在兼做下管箱的下封头40上设置有气体出口收集器41和操作人孔,气体出口收集器41的气体入口与兼做下管箱的下封头40的内部连通,以收集反应后的反应气,气体出口收集器41的气体出口与外界连通,以送出反应器进入下一道工序。

50.结合参见图5至图8,为了使进入换热管51内的反应气充分进行催化反应,在每一换热管51内填充有催化剂52。

51.为了对每一换热管51内的催化剂52起到良好的支撑作用,同时不影响气体流通在

每一换热管51位于下固定管板60中的这一段内设置有压缩金属丝网53,同时在下固定管板60的底部设置有催化剂支撑结构54,压缩金属丝网53用以支撑每一换热管51内的催化剂52,压缩金属丝网51的下端支撑在催化剂支撑结构54上。压缩金属丝网51的高度按下固定管板60的上表面至催化剂支撑结构54的上边表面距离确定。

52.催化剂支撑结构54为v型网催化剂支承结构;该v型网催化剂支承结构包括若干v型网54a、若干支撑板54b,在每一支撑板54b上开设有若干v 型槽54ba,所有的支撑板54b固定在兼做下管箱的下封头40的内壁上,每一 v型网54a卡入所有的支撑板54b对应的v型槽54ba内。相邻v型网54a之间留有一能够使空气流动又不至于使催化剂掉落的v型网缝隙54ab。

53.所有的v型网54a与所有的支撑板54b之间可以采用分拆式结构组合起来,也可以采用固定形成一个整体。

54.采用上述压缩金属丝网53与催化剂支撑结构54结合的方式对催化剂可起到良好的支撑作用,同时不影响气体流通,避免传统反应器采用大量堆积氧化铝球对催化剂进行支撑,既大量减轻反应器操作重量又避免卸载催化剂时氧化铝球难以分拣等问题。

55.上述管壳式固定床等温反应器的催化剂52的装填与传统管式反应器相同,卸载则考虑采用顶部真空抽吸的方法,效率高,同时避免粉尘污染。

56.在催化剂50装填在换热管51内,为使反应热迅速的被换热管52外的水汽带走,催化剂50装填至上浮动管板70处,考虑催化剂收缩率装填高度高出上浮动管板70,并保证收缩后催化剂进入到上浮动管板70下方。

57.本实用新型的管壳式固定床等温反应器工作原理如下:

58.反应气从设置在上封头30上的两个反应气管接头110进入到四根柔性反应气输送管80内,通过四根柔性反应气输送管80和反应气进口分布器120 均匀分配进入到上管箱20与上浮动管板70围成的承压腔体内。进入到上管箱20与上浮动管板70围成的承压腔体内的反应气进入装有催化剂52的换热管51内进行催化反应。催化反应所产生的反应热由换热管51外的饱和水汽及时移走。

59.反应气经换热管51完成反应后进入到兼做下管箱的下封头40内,经过气体出口收集器41收集后从气体出口收集器41的气体出口送出进入下一道工序。

60.同时,锅炉给水和汽包下降管给水从设置于壳体10下部的下降管组件90 的若干给水进口均布的进入到壳体10内,水汽吸收换热管51内的反应热,通过每一换热管支撑板200上的通水孔由下向上流动,完成换热后水汽经过上浮动管板70与壳体10的内部之间的环隙继续向上进入上封头30内,最终通过设置于上封头30上的若干饱和水气出口32送出,进入汽水分离(汽包) 设备。

61.上述管壳式固定床等温反应器用于产能50万吨/年甲醇合成塔,其管壳式固定床等温反应器中壳体10的直径dn4000mm,换热管束50的长度8000mm,催化剂52装填52m3。管壳式固定床等温反应器金属净重~185吨、催化剂52 重量~68吨。催化剂52底部不采用氧化铝球支撑,与传统采用氧化铝球支撑催化剂的甲醇合成塔比较可减少操作重量~40吨。壳侧副产2.5mpag~ 4.0mpag中压饱和蒸汽(压力可调),反应热点温度:~280℃,换热管束50 与壳体10之间的热膨胀差由上浮动管板60及柔性反应气输送管80吸收,设备安全可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1