印染废气综合处理系统的制作方法

1.本实用新型涉及废气处理的技术领域。

背景技术:

2.化纤材料在高温下会裂解释放出刺鼻难闻的气味,化纤材料不同,废气中所含的物质不同,但基本成分主要有co2、co、no、no2、醇、醛、酮、酸、酸酐、苯、氨及其脂肪族、芳香族碳氢化合物和饱和、不饱和化合物,还可能含有有毒有害光气(cocl2)、氰化氢(hcn)等。

3.化纤织物的加工过程(如烧团)释放出的废气,将对生产车间和周边环境造成空气污染,危害工人和周边居民的身体健康。目前这类废气的净化治理,适用方法主要有吸附法、燃烧法和氧化法。

4.1、吸附法:利用活性炭等对有机物废气具有吸附能力的物质,将废气中有害有机物吸附脱除。吸附了有机物的吸附剂经解吸重复利用,解吸的有机物可经燃烧或回收处理。吸附法工艺的要点是吸附剂解吸重用和解吸的有机物如何处理,比较典型的工艺如转轮吸附燃烧,就是先将低含量废气中的有机物用转轮吸附浓缩,然后再解吸燃烧。该工艺投资较大,能耗高,对有机物净化效率高。但仍有nox排放和有机物燃烧产物(如二噁英)生成。

5.2、燃烧法:化纤材料的燃烧实际就是化纤材料在高温下裂解释放出挥发性的可燃性气体,以及生成如oh

.

、h等活性自由基,自由基进一步裂解有机化合物分子并放出热量,使温度继续升高,这个过程使化合物由大分子迅速裂解成小分子,最终生成无机物,如(co2、水、no

x

)。完全燃烧的产物应该是无机物,但废气处理过程中难于实现完全燃烧,所以排放气体中除含co2、no

x

外,还可能会有未燃烧完全的有机挥发性气体和有机物燃烧高温产物(如二噁英)等。燃烧法耗能大,排放废气流量大,有机物含量低,单独实施困难,较好的工艺结合是吸附转轮燃烧工艺。

6.3、氧化工艺:废气中的有机物,绝大多数为还原性物质。在氧化性条件下,有机物将可能发生氧化还原反应,在高活性的自由基作用下,可能发生断键分解。氧化工艺即是利用化学氧化剂或通过光、电、声、磁等高能物质激发废气中的水等物质形成活性自由基,活性自由基对有机物氧化分解。现有的氧化工艺,由于布局不合理,处理效果差,不能将有机物氧化成无机物(如矿化成co2、水等)。

技术实现要素:

7.本实用新型的目的是为了克服现有技术的不足,提供一种印染废气综合处理系统,实现超净排放。

8.本实用新型的目的是这样实现的:印染废气综合处理系统,包括由进气端向排放端依次连接的氧化舱、连接管、吸收舱和排放塔;所述氧化舱和吸收舱均横向布置,氧化舱的进口连接废气源;所述系统还包括氧化剂喷淋管、氧化液喷淋管和吸收喷淋管,所述氧化剂喷淋管伸入氧化舱的进口并连接氧化剂喷嘴;所述氧化液喷淋管伸入氧化舱内并连接氧化液喷嘴,所述吸收喷淋管伸入吸收舱后连接吸收喷嘴;在所述氧化舱内连接氧化螺旋体,

氧化螺旋体设置在氧化剂喷嘴出液口的一侧,在所述吸收舱内连接吸收螺旋体。

9.印染厂的废气通过引风机输送至氧化舱内进行氧化,在氧化舱内利用雾化喷淋的氧化剂同向接触烟气流,借助筒壁导流扰流,使气体在舱内不断撞击、延时、停留、细化、吸收、发生化学反应,并逐渐形成动力波,使烟气处于湍流状态,烟气中的有害成分与氧化剂接触面更广,反应更加充分,随着气体流动,随后烟气进入吸收段,实现对烟气中有害物质的吸收,同时伴随密集的还原性溶剂的雾化喷淋补集氧化产物,烟气进入排放塔,最终的烟气经过脱水除雾,达标排放。

10.本实用新型的处理系统还包括活化剂储罐、氧化剂储罐和氧化剂活化反应罐;所述活化剂储罐通过活化剂输送泵与氧化剂活化反应罐连接,所述氧化剂储罐内连接搅拌器,氧化剂储罐连接氧化剂输送泵,氧化剂输送泵、压缩空气输送管、自来水管并联后与氧化剂活化反应罐连接,氧化剂活化反应罐与氧化剂喷淋管的进口相连。氧化剂储罐内为二氧化氯,二氧化氯是强的氧化剂,具有氧化分解有机污染物的能力。

11.本实用新型的处理系统还包括氧化池;所述氧化液喷淋管的进液口通过氧化泵与氧化池连接,氧化舱通过氧化回液管与氧化池连接。液体由氧化池

→

氧化泵

→

氧化液喷淋管

→

氧化舱

→

氧化回液管

→

氧化池,进行循环。

12.本实用新型的氧化泵有两个,两个氧化泵的进液口并联后与氧化池相连,两个氧化泵的出液口并联后与氧化液喷淋管相连。两个氧化泵一个正常使用一个备用。

13.本实用新型的处理系统还包括吸收池,所述吸收喷淋管的进液口通过吸收泵与吸收池连接,所述吸收泵的进液口还连接药剂罐,吸收舱通过吸收回液管与吸收池连接。药剂和吸收池的液体通过吸收泵进入吸收喷淋管,在吸收舱喷淋后由吸收回液管再进入吸收池。

14.本实用新型的吸收泵有两个,两个吸收泵的进液口并联后与吸收池相连,两个吸收泵的出液口并联后与吸收喷淋管相连。两个吸收泵一个正常使用一个备用。

15.本实用新型的氧化螺旋体和吸收螺旋体结构相同,均包括螺旋本体,螺旋本体的直径由一端向另一端逐渐增大,在螺旋本体内连接支撑架。

16.本实用新型在所述排放塔内连接石英高温碳化器和格栅,石英高温碳化器包括石英管和石英管表面的高温加热层,格栅位于石英高温碳化器的下方,在格栅上设置填料。排放塔中装有石英高温碳化器,石英高温碳化器主要由石英管组装而成,石英高温碳化器内部采用石英管高分子材料制作而成,使石英管表面附着高温加热层使之烟气中恶臭气体以及过量的氧化剂和吸收剂发生分解反应。

17.本实用新型的处理系统还包括操作平台,操作平台包括下层操作平台和上层操作平台,所述氧化舱和吸收舱呈上下布置,氧化舱连接在上层操作平台上,吸收舱连接在下层操作平台上。上下两层,减小占地面积,布局更合理,模块化设计。

18.本实用新型的氧化舱的进口连接引风机,引风机的进口连接冷却塔。

附图说明

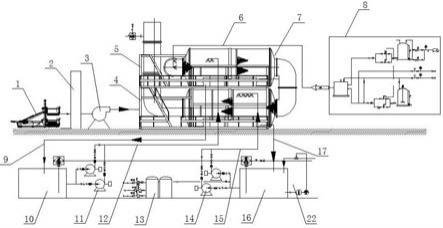

19.图1为本实用新型的结构示意图。

20.图2为图1中烟气净化机构的示意图。

21.图3为图1中cdo发生器的示意图。

22.图4为氧化螺旋体的结构示意图。

23.图中,1定型机,2冷却塔,3引风机,4下层操作平台,5上层操作平台,6氧化剂喷淋管,7烟气净化机构,8cdo发生器,9氧化回液管,10氧化池,11氧化泵,12氧化液喷淋管,13药剂罐,14吸收泵,15吸收喷淋管,16吸收池,17吸收回液管,18排放格栅,19填料,20石英高温碳化器,21排放塔,22液体循环机构,23氧化剂喷嘴,24氧化螺旋体,25氧化液喷嘴,26氧化舱,27氧化格栅,28连接管,29吸收螺旋体,30吸收喷嘴,31吸收格栅,32吸收舱,33螺旋本体,34支撑架,35氧化剂活化反应罐,36活化剂输送泵,37活化剂储罐,38氧化剂输送泵,39氧化剂储罐,40搅拌器,41自来水管,42压缩空气输送管。

具体实施方式

24.如图1-3所示,印染废气综合处理系统主要包括烟气净化机构7、药剂制备机构和液体循环机构22。

25.烟气净化机构7包括由进气端向排放端依次连接的氧化舱26、连接管28、吸收舱32和排放塔21,由高分子材料制作,不需要做任何防腐处理,强度高,韧性足。烟气净化机构7还包括操作平台,操作平台包括下层操作平台4和上层操作平台5,氧化舱26和吸收舱32均横向布置,氧化舱26和吸收舱32呈上下布置,氧化舱26连接在上层操作平台4上,吸收舱32连接在下层操作平台5上。氧化舱26的进口连接引风机3,引风机3的进口连接冷却塔2,定型机1产生的废气与冷却塔2的进口连接。

26.烟气净化机构7还包括氧化剂喷淋管6、氧化液喷淋管12和吸收喷淋管15,氧化剂喷淋管6的出口伸入氧化舱26的进口并连接氧化剂喷嘴23。氧化液喷淋管12的出口伸入氧化舱26内并连接氧化液喷嘴25。吸收喷淋管15的出口伸入吸收舱32后连接吸收喷嘴30。

27.在氧化舱26的进口内连接氧化螺旋体24,氧化螺旋体24设置在氧化剂喷嘴23出液口的一侧,在氧化舱26的中间内部连接氧化格栅27,在氧化格栅27上连接氧化螺旋体24。在吸收舱32的进口连接吸收螺旋体29,在吸收舱32的中间内部连接吸收格栅31,在吸收格栅31上连接吸收螺旋体29。氧化螺旋体24和吸收螺旋体29结构相同,均包括螺旋本体33,螺旋本体33的直径由一端向另一端逐渐增大,在螺旋本体33内连接支撑架34。

28.在排放塔21内连接石英高温碳化器20和格栅18,石英高温碳化器20包括石英管201和石英管201表面的高温加热层202,格栅18位于石英高温碳化器18的下方,在格栅18上设置填料19。

29.氧化剂制备机构包括cdo发生器8和吸收剂投加装置,cdo发生器8包括活化剂储罐37、氧化剂储罐39和氧化剂活化反应罐35。活化剂储罐37通过活化剂输送泵36与氧化剂活化反应罐35连接,氧化剂储罐39内为二氧化氯,氧化剂储罐39内连接搅拌器40,氧化剂储罐39连接氧化剂输送泵38,氧化剂输送泵38、压缩空气输送管42、自来水管41并联后与氧化剂活化反应罐35连接,氧化剂喷淋管6的进口与氧化剂活化反应罐35连接。

30.液体循环机构22包括氧化池10、吸收池16,氧化液喷淋管12的进液口通过氧化泵11与氧化池10连接,氧化舱26通过氧化回液管9与氧化池10连接。氧化泵10有两个,两个氧化泵10的进液口并联后与氧化池10相连,两个氧化泵10的出液口并联后与氧化液喷淋管12相连。

31.吸收喷淋管15的进液口通过吸收泵14与吸收池16连接,吸收泵14的进液口还连接

药剂罐13,吸收舱32通过吸收回液管17与吸收池16连接。吸收泵14有两个,两个吸收泵14的进液口并联后与吸收池16相连,两个吸收泵14的出液口并联后与吸收喷淋管15相连。药剂罐13、吸收泵14、吸收喷淋管15形成吸收剂投加装置。

32.本实用新型的工作原理:

33.印染厂的定型机经过静电除尘以及油烟机处理完的废气通过引风机输送至氧化舱内进行氧化,在氧化舱内利用雾化喷淋的氧化剂同向接触烟气流,借助氧化螺旋体导流扰流,使气体在舱内不断撞击、延时、停留、细化、吸收、发生化学反应,并逐渐形成动力波,使烟气处于湍流状态,烟气中的有害成分与氧化剂接触面更广,反应更加充分,随着气体流动,随后烟气进入吸收段,实现对烟气中有害物质的吸收,同时伴随密集的还原性溶剂的雾化喷淋补集氧化产物,烟气进入排放塔,排放塔中装有石英高温碳化器,石英高温碳化器主要由石英管组装而成,石英高温碳化器内部采用石英管高分子材料制作而成,使石英管表面附着高温加热层使之烟气中恶臭气体以及过量的氧化剂和吸收剂发生分解反应,最终的烟气经过脱水除雾,达标排放。

34.氧化剂介绍:

35.二氧化氯是高效化学氧化剂,它的分子中具有19个价电子,有一个未成对的价电子,这个价电子可以在氯与氧与两个氧原子之间跳来跳去,因此它本身就像一个游离基,这种特殊的分子结构决定了clo2具有强氧化性,clo2的氧化还原电位是1.511v(臭氧是2.07v),但却随ph和clo2浓度而变化。

36.φ-=1.511-0.0473ph+0.0118lg[clo2]/[cl-]

[0037]

即酸度越强,clo2浓度越高,其氧化还原电位越高。

[0038]

clo2与铁、锰、硫化物,氰化物和含氮化物等无机物以及与酚类、有机硫化物、多环芳烃、胺类、不饱和化合物、醇醛和碳水化合物以及氨基酸和农药等有机化合物可发生氧化还原反应。

[0039]

二氧化氯遇水迅速分解,生成多种强氧化剂-hclo3、hclo2、cl2、h2o2等,并能产生多种氧化能力极强的活性基团(即自由基clo

.

、cl

.

、h

.

、oh

.

、o

.

),这些自由基能激发有机物分子中活泼氢,通过脱氢反应生成r

.

自由基,成为进一步氧化的诱发剂,还能通过羟基取代反应将芳烃上的-so3h、-no2等基团取代下来,生成不稳定的羟基取代中间体,此羟基取代中间体易于发生开环裂解,直至完全分解为无机物。此外,clo2还能将还原性物质如s

2-、胺、酚等氧化,达到消除有机物的臭味。

[0040]

氧化过程分析:

[0041]

clo2对有机物的氧化过程,一般是分阶段完成的,如对芳烃类有机物,其降解变化可分为三个阶段:

[0042]

(1)反应阶段初期,首先出现苯环的烃基化合物,如领苯二酚,对苯二酚,对苯醌;

[0043]

(2)第二阶段出现的产物是苯环结构破环后的二元酸,开始以顺丁烯二酸为主,浓度较高,随着氧化进程逐渐深入,碳链继续断开,生成小分子的羧酸,如草酸和甲酸,并以草酸为主;

[0044]

(3)第三阶段为深度氧化阶段,中间产物锐减,产物以二氧化碳为主(最终实现矿化)。

[0045]

总之,clo2是强的氧化剂,具有氧化分解有机污染物的能力,完成氧化降解有机物

的以上三个阶段,与工艺设计、设备结构等有关,以及能否满足提供高效净化有机物的关键条件:

[0046]

(1)足够的氧化反应所需的时间及空间,有机废气一般都是气量大,有机污染物浓度低,在净化装置中的停留时间短,如提供的活性氧化物浓度也低,在短时间内氧化反应不可能完成三个阶段的氧化过程,也就是净化效率不高。只有化学氧化工艺,可将废气中的有机物通过溶解、吸附、吸收或混入的方法,使其转入液相氧化剂内,有效的延长了氧化反应时间,达到了高效净化废气的目标。高能释放氧化性活性自由基工艺和臭气化学氧化工艺都是完全气相反应,都存在氧化活性物浓度低,氧化停留时间短的问题(一般数秒)。只有clo2能实现气相、液相两相的氧化,能实现对气相有机物氧化,实现将有机物转入液相,实现在液相内长时间对有机物进行氧化的工艺操作。氧化时间可长达数小时,数天,数月,可保证氧化有充足的反应时间,是有可能完成氧化反应第三个阶段的。

[0047]

(2)氧化工艺条件的提供:氧化反应效率与氧化剂浓度、酸度、温度等条件有关。如有机废气为低含量大流量气体,氧化剂浓度低,氧化反应效率也很低,氧化剂投加浓度过量,氧化反应效率将提高,但氧化剂的成本将大大提高。这也是高能释放活性物及臭氧等气相氧化工艺无法解决的难题。clo2可溶于水,可实现气相和液相共同氧化,在液相可提供合适的高浓度,高酸度及一定温度等条件,可保证满足氧化反应所需的工艺条件。

[0048]

从以上二氧化氯与其它氧化剂性能特点对比中可见,针对有机废气处理,二氧化氯是具有特别优势的。

⑴

、是强氧化剂,本身可分解出多种活性自由基;

⑵

、在气相和液相可具有高效氧化能力的氧化剂,可同时完成气相和液相的共同氧化;

⑶

、氧化降解有机物的同时,可有效完成对有机废气和废水的脱臭、脱色、脱除n0x。

[0049]

吸收系统:

[0050]

不凝性的低沸点的有机烟气,通过与组分相匹配的溶解洗涤剂充分接触,脱除掉大部分有机物质和全部的无机物质(99%)。在通过管束装置进行除尘和除雾,达标后的烟气直接排放。湿法净化装置对脱除废气中的恶臭气味有较好效果。

[0051]

此工艺采用的烟气增压湍流

‑‑‑‑

是对氧化烟气实施增压后且使其呈现出湍流的状态,增压湍流状态的烟气有利于与其后各工艺过程的实施。在氧化反应的阶可以使用湍流状态的烟气与气相氧化剂发生瞬间氧化反应,在利用还原性溶液和碱液雾化喷淋,在填料层中充分混合接触且进行吸收反应。

[0052]

本实用新型所采用的工艺,在烟气经过氧化反应区和吸收区,雾化的吸收液能够自然聚集成雾滴,继而对雾滴进行收集后又回流到氧化池中,这样氧化池中的液体通过循环泵、管道、喷嘴,使液态的氧化液呈现出雾态的状态,从而构成氧化液从液态到雾态、再从雾态到液态的循环,同时氧化液的浓度、ph值均在氧化池中进行,实施方便,从而可以保持氧化液始终处于有效状态,有利于对烟气的反应的发生。

[0053]

在吸收舱部分,由药剂罐向吸收舱内输送碱液。经过氧化反应的烟气在经过雾态的碱液进行充分化学反应,这是烟气处理过程的另外一个重要的工序,在气体经过碱液吸收剂的时候,反应完成后的雾态碱液,能够自然聚集成雾滴,继而对雾滴进行收集后又回流到吸收池中,这样子吸收池中的碱液通过循环泵、管道、喷嘴,使碱液呈现出雾态的状态,从而构成了碱液从液态到雾态、再从雾态到液态的循环,同时碱液的浓度、ph均可以在吸收池中进行调节,实施很方便,从而可以保持碱液始终处于有效的状态,有利于对烟气的化学反

应。

[0054]

在除雾区,经过碱液吸收后的气体在上升过程中遇到石英高温碳化器的阻挡,使烟气中恶臭气体以及过量的氧化剂和吸收剂发生分解反应,最终的烟气经过脱水除雾,达标排放。

[0055]

工程实施方式步骤:

①

烟气增压湍流,对烟气实施增压后且使其呈现出湍流的状态。

②

氧化反应,呈现出湍流状态的烟气经过雾态的氧化液且使二者充分混合并进行氧化反应,经过氧化反应的雾态氧化液自然聚集成雾滴后收集在氧化液池中。

③

碱性吸收及吸收,经过氧化反应的烟气在经过雾态的碱液且使二者充分混合并且进行化学反应完成碱性吸收剂吸收,经过碱性吸收剂吸收,经过碱性吸收的雾态碱液自然聚集成雾滴后收集在碱液池中。

[0056]

此工艺所说的氧化液的浓度、ph值均在氧化池中进行调解,碱液的浓度、ph均在吸收池中进行调节。

[0057]

本实用新型利用在氧化舱、吸收舱内雾化喷淋和扰流装置的导向,对烟气进行充分的洗涤,对烟尘中剩余的pm10以下的细颗粒物进行脱除,除尘工艺贯穿在整个烟气净化过程当中。本技术主要特点是处理气量波动的适应性强、独特的喷淋洗涤方式和设备结构、配置灵活,适用范围广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1