铝基合金粉生产用混料塔的制作方法

铝基合金粉生产用混料塔

1.技术领域:

2.本实用新型属于铝基合金粉生产技术领域,具体涉及一种铝基合金粉生产用混料塔。

3.

背景技术:

4.目前,微细铝基合金粉在军工、航天、化工、冶金、建材等领域被广泛的应用,市场需求量很大,市场前景也十分广阔,因此越来越多的工程技术人员关注铝基合金粉的生产,研发出的铝基合金粉的制粉工艺也越来越多,制粉设备多种多样,制粉效率也越来越高。

5.微细铝基合金粉应用范围广泛,但是不同行业对微细铝基合金粉的粒度要求不同,现有铝基合金粉生产企业生产出的微细铝基合金粉需要经过分级设备分级,不同粒度范围的微细铝基合金粉分别包装存储,然后根据客户需要再将不同粒度范围的微细铝基合金粉混合后包装销售,在对微细铝基合金粉混合时,常用的是混料器,将所需的不同粒度范围的微细铝基合金粉加入到混料器的混料罐中,然后旋转混料罐,实现不同粒度范围的微细铝基合金粉的混合。

6.但是,现有的混料器,对混料罐进行旋转,混料罐自身重量再加上罐体内的铝基合金粉的重量,导致混料器动能消耗大,混料成本高。

技术实现要素:

7.综上所述,为了克服现有技术问题的不足,本实用新型提供了一种铝基合金粉生产用混料塔,它是在竖直布置的塔体内,自上而下设置多个向下倾斜的导流器,铝基合金粉从塔体上端进入塔体内,在自身重量作用下,沿导流器向下流动,导流器多次改变铝基合金粉物料的流动方向,从而使铝基合金粉在流动过程中混合均匀,本实用新型对不同粒度范围的铝基合金粉的混合主要依靠的是物料本身自重,能源消耗少,混料成本低。

8.为解决上述技术问题,本实用新型的技术方案是这样实现的:

9.一种铝基合金粉生产用混料塔,其中:包括塔体、布料装置、进料管、锥形导流器、上导流板、下导流板、混料绞龙及出料管,所述的塔体为圆筒状结构,其上方设置有布料装置,所述的塔体的顶板中部设置有进料管,所述的进料管为方形管,其上端与布料装置的出料口固定连接,其下端穿过塔体的顶板布置在塔体内,所述的塔体内自上而下依次设置锥形导流器、上导流板及下导流板,所述的锥形导流器的上端与进料管的下端出料口对应,所述的锥形导流器的外壁中部通过连杆与塔体内壁固定连接,锥形导流器的下端与塔体内壁之间存在空隙,所述的上导流板及下导流板在塔体内倾斜布置,且上导流板的倾斜方向与下导流板的倾斜方向相反,所述的倾斜布置的下导流板的低端与塔体下端的混料蛟龙的进料口对应,所述的混料绞龙设置在塔体的下方,混料绞龙的出料口布置在塔体外侧,混料绞龙的出料口上设置有出料管。

10.进一步,所述的布料装置包括布料壳体、隔料板、长导流板及短导流板,所述的布料壳体固定设置在塔体顶端,为上下两端开口的方形结构,所述的布料壳体的上端设置有喇叭口,所述的布料壳体的下端开口上设置有长导流板、短导流板及两个端板,两个端板分

别布置在布料壳体的下端开口的前后两端,所述的长导流板及短导流板布置在布料壳体的下端开口的两侧,所述的长导流板及短导流板相对倾斜布置,所述的长导流板、短导流板及前、后端板围成方形漏斗结构,所述的布料壳体内设置有竖直布置的隔料板,所述的隔料板将布料壳体及喇叭口分为两个布料腔,所述的短导流板的下端与隔料板的下部对应,短导流板的下端与隔料板之间形成上布料通道,所述的隔料板的下端与长导流板的中部对应,隔料板的下端与长导流板之间形成下布料通道。

11.进一步,所述的锥形导流器的侧壁及上导流板上均设置有密集透孔,密集透孔的孔径大于铝基合金粉颗粒的粒径。

12.进一步,所述的锥形导流器与上导流板之间的塔体内设置有漏斗形导流器,所述的漏斗形导流器的上端与塔体内壁固定连接,漏斗形导流器与锥形导流器之间存在距离,漏斗形导流器与上导流板之间存在距离。

13.进一步,所述的漏斗形导流器的侧壁上设置有密集透孔,密集透孔的孔径大于铝基合金粉颗粒的粒径。

14.进一步,所述的出料管上设置有闭风卸料阀。

15.本实用新型的有益效果为:

16.1、本实用新型是在竖直布置的塔体内,自上而下设置多个导流装置,铝基合金粉从塔体上端进入塔体内,在自身重量作用下,沿导流装置向下流动,导流器多次改变铝基合金粉物料的流动方向,从而使铝基合金粉在流动过程中混合均匀,本实用新型对不同粒度范围的铝基合金粉的混合主要依靠的是物料本身自重,能源消耗少,混料成本低。

17.2、本实用新型的布料装置设置两个布料腔、上布料通道及下布料通道,两个布料腔分别加入两种不同粒径范围的铝基合金粉,其中一种铝基合金粉沿上布料通道向下流动,另一种铝基合金粉沿下布料通道向下流动,在下布料通道的出口处,沿上布料通道向下流动的铝基合金粉洒落在沿下布料通道流动的铝基合金粉的表面,之后两种铝基合金粉沿长导流板继续向下流动,在此过程中,两种铝基合金粉初步混合,而且,此种结构的设置,使两种铝基合金粉相互掺合着一起进入塔体内,有利于后续物料混合。

18.3、本实用新型的锥形导流器的侧壁、上导流板及漏斗形导流器的侧壁上均设置有密集透孔,铝基合金粉下落在锥形导流器后,部分铝基合金粉沿密集透孔竖直下落,另外一部分铝基合金粉沿锥形导流器的侧壁由中心向四周向下流动,之后,沿锥形导流器侧壁流动的铝基合金粉再沿漏斗形侧壁由四周向中心流动,在此过程中,沿锥形导流器的密集透孔下落的铝基合金粉下落在沿漏斗形侧壁流动的铝基合金粉的表面,使铝基合金粉进一步掺合,同理,沿漏斗形导流器的密集透孔下落的铝基合金粉与沿上导流板倾斜向下流动的铝基合金粉表面,在其流动过程中进一步掺合,沿上导流板的密集透孔下落的铝基合金粉与沿下导流板倾斜向下流动的铝基合金粉表面,在沿下导流板流动过程中进一步掺合料,沿下导流板流动的铝基合金粉最后进入混料绞龙,在混料绞龙的混合输送作用下从出料管排出,铝基合金粉经多次掺合混料,使其混合均匀。

19.4、本实用新型结构简单、使用方便、成本低廉、能够有效的实现两种不同粒度范围的铝基合金粉的混合均匀,另外,本实用新型只有混料绞龙需要动力支持,能够有效的节约混料所需的能源,降低混料成本。

20.附图说明:

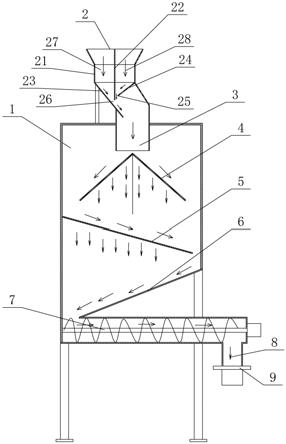

21.图1为本实用新型的一种结构示意图;

22.图2为本实用新型的另一种结构示意图。

具体实施方式

23.下面结合附图及实施例对本实用新型作进一步的详细说明。

24.实施例一

25.如图1所示,一种铝基合金粉生产用混料塔,包括塔体1、布料装置2、进料管3、锥形导流器4、上导流板5、下导流板6、混料绞龙7及出料管8,所述的塔体1为圆筒状结构,其上方设置有布料装置2,所述的塔体1的顶板中部设置有进料管3,所述的进料管3为方形管,其上端与布料装置2的出料口固定连接,其下端穿过塔体1的顶板布置在塔体1内,所述的塔体1内自上而下依次设置锥形导流器4、上导流板5及下导流板6,所述的锥形导流器4的上端与进料管3的下端出料口对应,所述的锥形导流器4的外壁中部通过连杆与塔体1内壁固定连接,锥形导流器4的下端与塔体1内壁之间存在空隙,所述的锥形导流器4的侧壁设置有密集透孔,密集透孔的孔径大于铝基合金粉颗粒的粒径。所述的上导流板5及下导流板6在塔体1内倾斜布置,且上导流板5的倾斜方向与下导流板6的倾斜方向相反,所述的上导流板5上均设置有密集透孔,密集透孔的孔径大于铝基合金粉颗粒的粒径,所述的倾斜布置的下导流板6的低端与塔体1下端的混料蛟龙的进料口对应,所述的混料绞龙7设置在塔体1的下方,混料绞龙7的出料口布置在塔体1外侧,混料绞龙7的出料口上设置有出料管8。

26.所述的布料装置2包括布料壳体21、隔料板22、长导流板23及短导流板24,所述的布料壳体21固定设置在塔体1顶端,为上下两端开口的方形结构,所述的布料壳体21的上端设置有喇叭口,所述的布料壳体21的下端开口上设置有长导流板23、短导流板24及两个端板,两个端板分别布置在布料壳体21的下端开口的前后两端,所述的长导流板23及短导流板24布置在布料壳体21的下端开口的两侧,所述的长导流板23及短导流板24相对倾斜布置,本实施例中长导流板23的上端与布料壳体21的左侧连接,其自左向右倾斜向下布置,短导流板24的上端与布料壳体21的右侧连接,其自右向左倾斜向下布置,所述的长导流板23、短导流板24及前、后端板围成方形漏斗结构,所述的布料壳体21内设置有竖直布置的隔料板22,所述的隔料板22将布料壳体21及喇叭口分为两个布料腔,分别为左布料腔27及右布料腔28,所述的短导流板24的下端与隔料板22的下部对应,短导流板24的下端与隔料板22之间形成上布料通道25,所述的隔料板22的下端与长导流板23的中部对应,隔料板22的下端与长导流板23之间形成下布料通道26,所述的出料管8上设置有闭风卸料阀9。

27.使用时,一种铝基合金粉进入布料装置2的左布料腔27,之后沿下布料通道26从左向右倾斜向下流动,另一种铝基合金粉进入布料装置2的右布料腔28,之后沿上布料通道25竖直向下流出,两种铝基合金粉物料流在下布料通道26的出口处汇合,沿上布料通道25流出的铝基合金粉洒落在沿下布料通道26流出的铝基合金粉的表面,两种铝基合金粉初次掺合,两种物料流继续沿长导流板23倾斜向下流动,在流动过程中两种铝基合金粉进行初次混合。

28.初次混合的铝基合金粉进入进料管3内,沿进料管3竖直向下进入塔体1内,遇到锥形导流器4后,铝基合金粉被分流,锥形导流器4的侧壁上设置有密集透孔,则初次混合的铝基合金粉一部分沿密集透孔竖直下落,另一部分沿锥形导流器4的侧壁倾斜向下流动,沿锥

形导流器4倾斜向下流动的铝基合金粉沿锥形导流器4与塔体1内壁之间的空隙下落至上导流板5上,沿上导流板5倾斜向下流动,在此过程中,沿密集透孔竖直下落的铝基合金粉洒落在沿上导流板5倾斜向下流动的铝基合金粉物料流上,两种铝基合金粉再次掺合,且流动过程中进行二次混合。

29.上导流板5上设置有密集透孔,沿上导流板5倾斜向下流动的铝基合金粉中,一部分沿密集透孔竖直下落,另一部倾斜向下流动,倾斜向下流动的铝基合金粉物料流沿上导流板5与塔体1内壁之间的空隙下落到下导流板6上,经下导流板6换向后倾斜向下流动,在此过程中,沿密集透孔竖直下落的铝基合金粉洒落在沿下导流板6倾斜向下流动的物料流上,铝基合金粉再次掺合并在流动过程中进行三次混合。

30.沿下导流板6倾斜向下流动的物料流经出料口进入混料绞龙7,在混料绞龙7的混料输送作用下被输送至出料管8,打开闭风卸料阀9后,混合均匀的铝基合金粉从出料管8排出。

31.实施例二

32.如图2所示,重复实施例一,有以下同点:所述的锥形导流器4与上导流板5之间的塔体1内设置有漏斗形导流器10,所述的漏斗形导流器10的上端与塔体1内壁固定连接,漏斗形导流器10与锥形导流器4之间存在距离,漏斗形导流器10与上导流板5之间存在距离。所述的漏斗形导流器10的侧壁上设置有密集透孔,密集透孔的孔径大于铝基合金粉颗粒的粒径。

33.本实施例相比实施例一增加了漏斗形导流器10,沿锥形导流器4倾斜向下流动的铝基合金粉沿锥形导流器4与塔体1内壁之间的空隙下落至漏斗形导流器10内,沿漏斗形导流器10的内壁由四周向中心流动,在此过程中,沿锥形导流器4的密集透孔竖直下落的铝基合金粉洒落在沿漏斗形导流器10的内壁流动的铝基合金粉物料流上,两种铝基合金粉掺合混料,且流动过程中进行混合。漏斗形导流器10的设置,增加铝基合金粉的掺合及混合次数,使混合更加充分。

34.需要说明的是,以上所述实施例是对本实用新型技术方案的说明而非限制,所属技术领域普通技术人员的等同替换或者根据现有技术而做的其它修改,只要没超出本实用新型技术方案的思路和范围,均应包含在本实用新型所要求的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1