一种制备制绒添加剂的均匀搅拌反应釜的制作方法

1.本实用新型涉及反应釜技术领域,具体为一种制备制绒添加剂的均匀搅拌反应釜。

背景技术:

2.反应釜的广义理解即有物理或化学反应的容器,反应釜是化工厂常用的一种反应设备,其主要是通过电动机带动搅拌轴来搅拌反应物使其充分反应以获得所需要的物质。

3.现今市场上的此类反应釜种类繁多,基本可以满足人们的使用需求,但是依然存在一定的不足之处,现有的此类反应釜,对于粘度低至接近水的混合溶液,其在反应釜中因流动性好,剪切力低,故而在使用单轴搅拌叶搅拌时易形成局部循环,但单一的循环形式不利于原料的均匀混合,为达到混合均匀的目的,往往需要提高转速并长时间搅拌,在实际生产中,这意味着能耗升高,产能降低,并需要高速电机和变频器,增加了设备的安装和使用成本,因此亟需改进。

技术实现要素:

4.本实用新型的目的在于提供一种制备制绒添加剂的均匀搅拌反应釜,以解决上述背景技术中提出反应釜使用单轴搅拌叶搅拌的方式效果不好,能耗升高的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种制备制绒添加剂的均匀搅拌反应釜,包括反应釜体、排料管、进料口、搅拌杆和渐开线桨叶,所述排料管安装在反应釜体底端的中心位置处,排料管与反应釜体相连通,所述反应釜体底端的拐角位置处皆固定有支撑腿,所述进料口设置在反应釜体的顶端,进料口设置有两组并呈对称分布,进料口与反应釜体相连通,所述反应釜体顶端的中心位置处安装有电机,且所述电机的输出端通过联轴器安装有转轴,转轴的底端延伸至反应釜体的内部,所述搅拌杆设置在反应釜体的内部,搅拌杆的顶端与转轴的底端固定连接,所述渐开线桨叶设置在搅拌杆外侧的反应釜体内部,渐开线桨叶的一端与搅拌杆的外壁焊接,所述反应釜体两侧的外壁上皆焊接有凸耳。

6.优选的,所述排料管的内部安装有控制阀,便于控制下料工作。

7.优选的,所述进料口的顶端设置有密封盖,且所述密封盖的底端固定有密封塞,密封塞延伸至进料口的内部,便于对进料口进行密封。

8.优选的,所述进料口的两内壁上皆设置有定位凸块,定位凸块的一端与进料口焊接,便于对筛网进行支撑和定位。

9.优选的,所述进料口的内部设置有筛网,筛网的底端与定位凸块的顶端紧密贴合,且筛网顶端的两侧皆焊接有手提杆,便于对原料进行过滤。

10.优选的,所述渐开线桨叶以搅拌杆为基圆,搅拌杆的圆心、渐开线桨叶的起始端和最外侧末端三点在一条直线上,呈三百六十度的螺旋形,保证了对原料混合的效果。

11.优选的,所述渐开线桨叶设置有五组,渐开线桨叶为倾斜形,法线方向与旋转方向夹角大于九十度,保证了搅拌时的稳定性,同时保证了在低转速条件下有足够的向上推动

作用。

12.优选的,所述渐开线桨叶自上而下呈等间距分布,渐开线桨叶起始端和终止端上下交错,形成螺旋结构,保证了整体的搅拌效果。

13.优选的,所述渐开线桨叶外侧的搅拌杆外壁上皆焊接有桨叶框架,桨叶框架与渐开线桨叶之间设置有横向支撑桨叶,横向支撑桨叶的一端与渐开线桨叶焊接,横向支撑桨叶的另一端与桨叶框架焊接,对渐开线桨叶起到了固定和支撑的作用。

14.与现有技术相比,本实用新型的有益效果是:该制备制绒添加剂的均匀搅拌反应釜不仅适用于低转速原料的搅拌,搅拌效率高,过程稳定性强,节能降耗,而且实现了对原料的过滤功能;

15.(1)通过设置有搅拌杆、桨叶框架、渐开线桨叶和横向支撑桨叶,由于搅拌杆的外壁上皆焊接有等间距的渐开线桨叶,桨叶框架和横向支撑桨叶对渐开线桨叶起到了固定和支撑的作用,搅拌杆的旋转方向与渐开线桨叶展开的方向一致,在搅拌杆转动时,交错排列的渐开线桨叶带动原料形成稳定的向上推力,将原料逐层推至反应釜体顶部,在离心力和重力作用下回到底部,形成循环,在转速不高的情况下,可实现原料的充分、均匀混合,从而适用于低转速原料的搅拌,不仅搅拌效率高,过程稳定性强,而且节能降耗;

16.(2)通过设置有手提杆、筛网和定位凸块,由于筛网放置在进料口内壁上的定位凸块表面,筛网对原料进行过滤,将其内部的杂质滤出,从而实现了对原料的过滤功能,并且可上提手提杆将筛网取出清洗。

附图说明

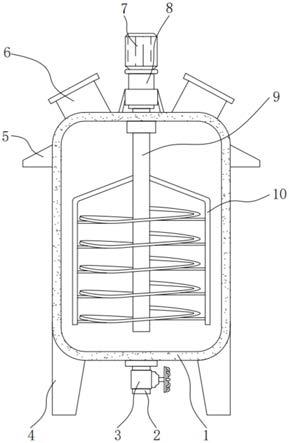

17.图1为本实用新型的正视剖面结构示意图;

18.图2为本实用新型的局部放大结构示意图;

19.图3为本实用新型的渐开线桨叶俯视放大结构示意图;

20.图4为本实用新型的单个渐开线桨叶俯视放大结构示意图;

21.图5为本实用新型的进料口局部剖视放大结构示意图。

22.图中:1、反应釜体;2、排料管;3、控制阀;4、支撑腿;5、凸耳;6、进料口;7、电机;8、转轴;9、搅拌杆;10、桨叶框架;11、渐开线桨叶;12、横向支撑桨叶;13、密封盖;14、密封塞;15、手提杆;16、筛网;17、定位凸块。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-5,本实用新型提供的一种实施例:一种制备制绒添加剂的均匀搅拌反应釜,包括反应釜体1、排料管2、进料口6、搅拌杆9和渐开线桨叶11,排料管2安装在反应釜体1底端的中心位置处,排料管2与反应釜体1相连通;

25.排料管2的内部安装有控制阀3,便于控制下料工作;

26.反应釜体1底端的拐角位置处皆固定有支撑腿4,进料口6设置在反应釜体1的顶端,进料口6设置有两组并呈对称分布,进料口6与反应釜体1相连通;

27.进料口6的顶端设置有密封盖13,且密封盖13的底端固定有密封塞14,密封塞14延伸至进料口6的内部,便于对进料口6进行密封;

28.进料口6的两内壁上皆设置有定位凸块17,定位凸块17的一端与进料口6焊接,便于对筛网16进行支撑和定位;

29.进料口6的内部设置有筛网16,筛网16的底端与定位凸块17的顶端紧密贴合,且筛网16顶端的两侧皆焊接有手提杆15,便于对原料进行过滤;

30.反应釜体1顶端的中心位置处安装有电机7,且电机7的输出端通过联轴器安装有转轴8,转轴8的底端延伸至反应釜体1的内部,搅拌杆9设置在反应釜体1的内部,搅拌杆9的顶端与转轴8的底端固定连接,渐开线桨叶11设置在搅拌杆9外侧的反应釜体1内部,渐开线桨叶11的一端与搅拌杆9的外壁焊接;

31.渐开线桨叶11以搅拌杆9为基圆,搅拌杆9的圆心、渐开线桨叶11的起始端和最外侧末端三点在一条直线上,呈三百六十度的螺旋形,保证了对原料混合的效果;

32.渐开线桨叶11设置有五组,渐开线桨叶11为倾斜形,法线方向与旋转方向夹角大于九十度,保证了搅拌时的稳定性,同时保证了在低转速条件下有足够的向上推动作用;

33.渐开线桨叶11自上而下呈等间距分布,渐开线桨叶11起始端和终止端上下交错,形成螺旋结构,保证了整体的搅拌效果;

34.渐开线桨叶11外侧的搅拌杆9外壁上皆焊接有桨叶框架10,桨叶框架10与渐开线桨叶11之间设置有横向支撑桨叶12,横向支撑桨叶12的一端与渐开线桨叶11焊接,横向支撑桨叶12的另一端与桨叶框架10焊接,对渐开线桨叶11起到了固定和支撑的作用;

35.反应釜体1两侧的外壁上皆焊接有凸耳5。

36.本技术实施例在使用时:首先,通过进料口6将原料倒入至反应釜体1的内部,在此过程中,由于筛网16放置在进料口6内壁上的定位凸块17表面,筛网16对原料进行过滤,将其内部的杂质滤出,从而实现了对原料的过滤功能,并且可上提手提杆15将筛网16取出清洗,然后,将密封盖13盖在进料口6的顶端,使得密封塞14卡入至进料口6的内部,对进料口6起到了密封的作用,接着,启动电机7使其通过转轴8带动搅拌杆9旋转,由于搅拌杆9的外壁上皆焊接有等间距的渐开线桨叶11,桨叶框架10和横向支撑桨叶12对渐开线桨叶11起到了固定和支撑的作用,搅拌杆9的旋转方向与渐开线桨叶11展开的方向一致,在搅拌杆9转动时,交错排列的渐开线桨叶11带动原料形成稳定的向上推力,将原料逐层推至反应釜体1顶部,接着,在离心力和重力作用下回到底部,形成循环,这一过程比门字形、锚形、船桨形桨叶形成的推力大,在转速不高的情况下,即可实现原料的充分、均匀混合,本实用新型适用于低转速原料的搅拌,搅拌效率高,过程稳定性强,节能降耗,完成制备制绒添加剂的均匀搅拌反应釜的工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1