液硫脱气处理装置的制作方法

:

1.本实用新型涉及尾气处理技术领域,具体涉及液硫脱气处理装置。

背景技术:

2.克劳斯工艺生产出的液硫中夹杂有少量的硫化氢,在液硫冷却处理的过程中也会逐渐的排出到大气中,造成环境中硫化氢超标,不符合国家的排放标准,同时未排出液硫的硫化氢则进入液硫的成型车间,影响后期液硫的品质,目前对液硫中夹杂的硫化氢处理方法是通过添加喹啉药剂处理硫化氢,但是药剂对后期液硫的品质也有一定的影响,同时增加喹啉药剂的购买成本。

技术实现要素:

3.本实用新型的目的在于提供一种液硫脱气处理装置。

4.本实用新型由如下技术方案实施:液硫脱气处理装置,其包括有脱气池、提升池、脱气筒,所述脱气池的上方架设有液硫脱气泵,所述液硫脱气泵的进水口与进水管的出口固定连接,所述进水管的入口置于所述脱气池的底部,所述液硫脱气泵的出水口分别与脱气管、排水管的入口固定连接,所述排水管的出口置于所述提升池内且置于所述提升池的液面上方;所述脱气管的出口与置于所述脱气池内的所述脱气筒的入口固定连接,所述脱气筒的底端封闭,所述脱气筒的外壁上均匀开设有若干流通孔,所述脱气筒的内部设有导流装置;

5.所述进水管的入口与所述脱气管的出口在所述脱气池内呈对角线设置,且所述排水管上设有第一截止阀、所述脱气管上设有第二截止阀。

6.进一步的,所述脱气筒的顶端与所述脱气池的液面之间的间距h为40cm-50cm。

7.进一步的,所述脱气筒的长度l为20cm-25cm。

8.进一步的,所述脱气筒的直径d1为15cm-25cm。

9.进一步的,流通孔的直径d2为5cm-10cm。

10.进一步的,所述导流装置包括转轴、桨叶,所述转轴与所述脱气筒的底端固定连接且与所述脱气筒同轴设置,所述转轴上转动连接有至少一层所述桨叶。

11.进一步的,所述脱气筒的底端可拆卸连接有端盖,所述转轴的底端与所述端盖的上端面固定连接。

12.进一步的,所述端盖的外缘与所述脱气筒的内壁螺纹连接。

13.进一步的,所述脱气池的上方固定设有集气罩,所述集气罩的出口与焚烧单元的入口管线连接。

14.进一步的,所述脱气池、所述提升池的底部设有换热盘管。

15.本实用新型的优点:经液硫脱气泵打入脱气筒内的液硫,会带动桨叶旋转形成涡流,带动液硫旋转,实现对液硫的搅拌,使得脱气筒内的液硫均匀的从各个流通孔排出,进一步加快了液硫的流通速度,同时带动脱气筒周围的液硫流动,在液面翻涌的面积增大,进

而增加了与空气的接触面积,使脱气效果更好,增加了硫化氢与空气氧化为硫磺的可能性;而且在浆液的搅拌作用下,液硫的冲击力能对流通孔进行冲刷,防止硫堵。

附图说明:

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

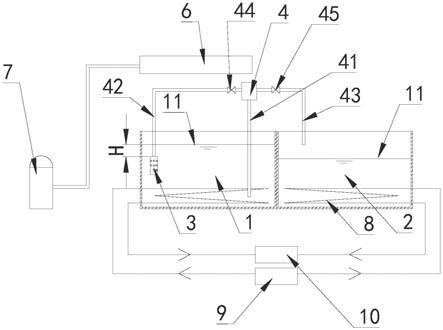

17.图1为该实用新型的结构示意图;

18.图2为脱气筒的结构示意图;

19.图中:脱气池1、提升池2、脱气筒3、流通孔31、端盖32、液硫脱气泵4、进水管41、脱气管42、排水管43、第二截止阀44、第一截止阀45、导流装置5、转轴51、桨叶52、集气罩6、焚烧单元7、换热盘管8、蒸汽管网9、冷凝液管网10、液面11。

具体实施方式:

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1-2所示,液硫脱气处理装置,其包括有脱气池1、提升池2、脱气筒3,脱气池1的上方架设有液硫脱气泵4,液硫脱气泵4的进水口与进水管41的出口固定连接,进水管41的入口置于脱气池1的底部,液硫脱气泵4的出水口分别与脱气管42、排水管43的入口固定连接,排水管43的出口置于提升池2内且置于提升池2的液面11上方,液硫与空气接触,进一步的排出液硫中可能混有的硫化氢,排水管43上设有第一截止阀45,脱气池1内循环一定时间后,打开第一截止阀45将脱气池1内的液硫通过液硫脱气泵4打入提升池2内,加快了液硫的流通速度,经过提升池2送入后续的造粒单元中;脱气管42的出口与置于脱气池1内的脱气筒3的入口固定连接,液硫在脱气筒3的作用下,增加了液硫的涌动作用,在液面11翻涌的面积增大,进而增加了与空气的接触面积,使脱气效果更好;脱气管42上设有第二截止阀44,进水管41将脱气池1内夹带有硫化氢的液硫经液硫脱气泵4的抽吸作用打入脱气池1中进行内循环;

22.脱气筒3的底端封闭,脱气筒3的外壁上均匀开设有若干流通孔31,流通孔31保证了液硫的流通,同时增加了液硫的流速;脱气筒3的内部设有导流装置5,导流装置5包括转轴51、桨叶52,转轴51与脱气筒3的底端固定连接且与脱气筒3同轴设置,转轴51上转动连接有至少一层桨叶52,经液硫脱气泵4打入脱气筒3内的液硫,会带动桨叶52旋转形成涡流,带动液硫旋转,实现对液硫的搅拌,使得脱气筒3内的液硫均匀的从各个流通孔31排出,进一步加快了液硫的流通速度,同时带动脱气筒3周围的液硫流动,进一步的增加了液硫与空气接触的机会,增加了硫化氢与空气氧化为硫磺的可能性;而且在桨叶52的搅拌作用下,液硫的冲击力能对流通孔31进行冲刷,防止硫堵;进水管41的入口与脱气管42的出口在脱气池1内呈对角线设置,有利于将脱气池1内的液硫充分的循环,更好的将液硫内部夹杂的硫化氢

排出。

23.脱气筒3的顶端与脱气池1的液面11之间的间距h为40cm-50cm,间距h过大会导致上部水压大,没有涌动效果,而间隙过小,又导致液硫脱气泵4做功存在浪费,所以该间距能保证脱气筒3与液面11之间的液硫也能得到更好的搅拌和涌动作用,使得液硫脱气泵4更好的发挥效果。

24.脱气筒3的长度l为20cm-25cm,脱气筒3的直径d1为15cm-25cm,流通孔31的直径d2为5cm-10cm,以现有的液硫脱气泵4流量为50m3/h,扬程为30米,转速为2950r/min,功率为2kw,轴功率为15.23kw为例,脱气筒3的长度为25cm,脱气筒3的直径为20cm,流通孔31的直径为8cm,保证了从脱气筒3中排出液硫的流速及翻涌效果。

25.脱气筒3的底端可拆卸连接有端盖32,转轴51的底端与端盖32的上端面固定连接,端盖32的外缘与脱气筒3的内壁螺纹连接,方便打开端盖32对脱气筒3的内部进行检修,更换脱气筒3内部的导流装置5,同时可根据液硫脱气泵4的扬程,通过端盖32可以调节桨叶52在脱气筒3中的位置。

26.脱气池1的上方固定设有集气罩6,集气罩6的出口与焚烧单元7的入口管线连接,焚烧单元7可以为焚烧炉也可为硫磺反应炉,集气罩6将脱气池1中排出的硫化氢进行收集,然后经过焚烧炉焚烧处理或者去硫磺反应炉作为燃料燃烧处理。

27.脱气池1、提升池2的底部设有换热盘管8,换热盘管8的入口与蒸汽管网9的出口管线连接,换热盘管8的出口与冷凝液管网10的入口管线连接,换热盘管8的作用是液硫进行加热,防止冷凝。

28.使用说明:

29.关闭第一截止阀45,打开第二截止阀44,脱气池1内的液硫在液硫脱气泵4的作用下,在脱气池1内部循环,在脱气筒3的作用下,对液硫进行搅拌实现了液硫的涌动效果,与空气充分接触后将硫化氢脱除;

30.内循环一定时间后,打开第一截止阀45,关闭第二截止阀44,将脱气池1内的液硫通过液硫脱气泵4打入提升池2内,经过提升池2送入后续的造粒单元中。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1