多晶硅废气回收再利用系统的制作方法

1.本实用新型属于多晶硅生产技术领域,具体的说,是多晶硅废气回收再利用系统。

背景技术:

2.多晶硅生产过程中会产生大量的废气,主要成分为sicl4、sihcl3、sih2cl2、hcl、h2、n2及少量的金属氯化物。这些废气不仅属于有毒有害物质,而且大多易燃易爆,如果没有经过处理就进行排放,不仅会对生态环境造成严重的污染,还可能会引发火灾、爆炸等安全事故,造成巨大的经济损失,还会对工作人员的人身安全,造成严重的威胁。因此,必须要采取有效的措施对其进行处理。

3.目前,对多晶硅生产中产生的废气的处理方法主要有四种,分别是:碱洗水洗法、燃烧法、深冷水洗法和深冷吸附法。其中,碱液水洗法是最早的一种废气处理方法,其主要原理是利用大量的喷淋水对废气中的氯化氢和氯硅烷进行吸收,从而达到处理废气的目的。但这种方法也存在明显的缺限,会形成大量的废水和固废,需要耗费大量的水资源,成本很高,反应会生成h2存在安全隐患。因此,这种方法已基本被淘汰不再使用。燃烧法的处理主要是通过助燃材料的添加使废气在富氧环境下完全燃烧,经过燃烧后多晶硅生产废气中的氯硅烷会分解为二氧化硅及氯化氢气体从而生成烟气,烟气再经过后续的换热降温及吸收中的二氧化硅及氯化氢气体会被分别回收并重复利用,有效避免了资源浪费问题,同时处理后的废气也不再具有可燃性,可以提升多晶硅生产过程的安全性。但是处理工艺对设备的要求十分严苛,同时处理流程也更加复杂,运行成本高,因此经济效益较差,目前并未得到广泛应用。深冷水洗法是通过深冷使尾气中80%以上的硅烷气经冷却回收再利用,少量硅烷和hcl气体通过喷淋水洗吸收,达到对空排放标准。例如,公告号为cn212757290u的实用新型专利公开了一种多晶硅废气处理装置及多晶硅废气深冷处理装置,在实际应用过程中,加入深冷工序虽然可以显著提升多晶硅废气处理中硅元素的回收率,但废气中仍然有20%的氯硅烷难以得到充分的回收利用。深冷吸附法是现阶段尾气处理比较完善的一种方法,采用深冷工序和吸附工序相结合,进一步提升了多晶硅废气处理中硅元素和氯元素的回收再利用,大大降低含氯废水的产生,但仍存在少量氯硅烷无法充分回收利用。

4.随着多晶硅产业的不断发展,废气排放对周边环境造成的影响越来越受到社会关注,如何安全有效地处理这些废气,解决多晶硅生产过程中的环境污染和能耗问题,已成社会关注的重点。

技术实现要素:

5.本实用新型的目的在于提供多晶硅废气回收再利用系统,采用压缩深冷对废气中的氯硅烷进行回收后,再通过吸附装置进一步脱除硅烷和氯化氢,产品废气可达到直接排放大气标准,解析气可经冷氢化进一步回收利用,不仅有效的解决了多晶硅废气的环境污染问题,还实现了硅烷物质的再利用,降低了生产成本。

6.本实用新型通过下述技术方案实现:多晶硅废气回收再利用系统,包括依次连接

的压缩机、深冷装置和吸附装置,压缩机的进气口连通多晶硅废气管线,压缩机的排气口连接深冷装置,吸附装置上分设气体排放口和解析气出口,解析气出口连通冷氢化原料气管线。

7.还包括连通气体排放口的淋洗装置。

8.所述解析气出口通过管道连接解析气压缩机,解析气压缩机与冷氢化的补充氢压缩机连通。

9.所述压缩机的压缩物料出口和深冷装置的冷却物料出口均连通多晶硅原料管线。

10.所述深冷装置为板式冷却器、列管冷却器或高效冷却器。

11.所述吸附装置为活性炭变压吸附塔。

12.本实用新型与现有技术相比,具有以下优点及有益效果:

13.(1)本实用新型通过压缩机和深冷装置的联用,可以显著提升硅元素和氯元素的回收利用效率,按目前多晶硅废气的进气硅烷含量最低值2%计,经压缩深冷后,废气中的硅烷回收率可达到90%以上,若按多晶硅废气的进气硅烷含量4-5%计,其废气中的硅烷回收率可达到95%以上,回收的硅烷可用于多晶硅原料使用,能有效降低物料消耗,具有成本优势。

14.(2)本实用新型通过压缩、深冷和吸附的工艺流程,吸附后的产品废气可达直接排放大气标准(hcl<0.01%),吸附后的解析气可经冷氢化进一步回收利用,极大程度的减少了废气、废水、废渣的产生和排放,降低环保风险和处理三废的成本。

15.(3)本实用新型通过深冷吸附,可以有效降低物料与水反应生产氢气的风险,废气处理的安全性得到提升。

16.综上所述,本实用新型采用压缩、深冷和吸附的工艺流程相配合,可以显著提升多晶硅废气中的氯硅烷的回收效率,有效减少废气、废水和废渣的产生和排放,实现环保生产。

附图说明

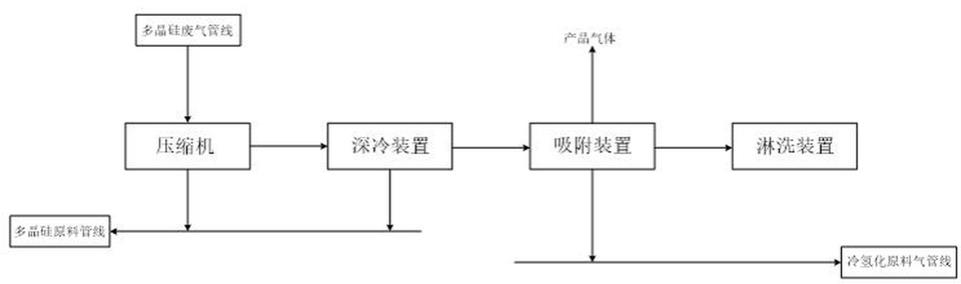

17.图1为本实用新型的工艺流程框图。

具体实施方式

18.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

19.实施例:

20.本实施例涉及包含氯硅烷(sicl4、sihcl3、sih2cl2)、hcl、h2、n2及少量的金属氯化物的多晶硅废气的回收再利用系统。

21.如图1结构所示,该系统由依次连接的压缩机、深冷装置和吸附装置组成:

22.压缩机可用于废气升压以回收其中的氯硅烷、hcl,使用时,将压缩机的进气口连接多晶硅废气管线,压缩机的排气口连接深冷装置,回收得到的氯硅烷和hcl经压缩机的压缩物料出口返回至多晶硅原料管线作为原料再使用。

23.深冷装置用于使废气中的氯硅烷冷凝下来,可采用板式冷却器、列管冷却器或高效冷却器,其进气口和出气口分别连接压缩机的排气口和吸附装置的进气口,冷凝下来的氯硅烷通过深冷装置的冷却物料出口返回至多晶硅原料管线作为原料再使用。

24.吸附装置用于对废气中剩余的氯硅烷和hcl进行吸附,可采用活性炭变压吸附塔,

吸附塔在高压、低温时,活性炭吸附废气中的sicl4、sihcl3、sih2cl2、hcl,未被吸收的气体(产品气体)h2和n2经气体排放口直接排空;吸附塔在低压、高温时,活性炭解析出sicl4、sihcl3、sih2cl2、hcl,解析出来的气体经解析气出口送至解析气压缩机,经加压后再送至冷氢化的补充氢压缩机作为原料气再使用。

25.在一个可能的实施例中,可设置淋洗装置,将吸附装置的气体排放口连通淋洗装置,实际处理过程中,多晶硅废气经压缩、深冷和吸附工序后得到的产品废气即可达直接排放大气标准(hcl<0.01%),淋洗装置则可用于其他不含硅烷废气和应急备用时的处理装置。

26.在一个具体的实施例中,设置一套处理量为15000nm

³

/h的废气处理系统(废气中硅烷含量平均在1.5-2%左右),采用依次连接的压缩机、深冷装置、吸附装置和淋洗装置,压缩机的抽气量为1500nm

³

/h,进气压力为50kpa,排气压力为500kpa,可采用立式压缩机,占地小,可距离深冷装置较近位置,废气压降小更便于布管安装。深冷装置利用现有-70℃二氯甲烷冷却器e0617,即可满足使用需求,吸附装置采用3个活性炭吸附塔交替循环使用,塔身直径900mm,有效填料高度6m,可采用内部盘管加热冷却方式,并配套冷热水泵及换热器。安装完成后,压缩机到吸附装置布管距离约150m。预计实施后,月节硅烷量约80-100t。按3000元/吨计算,年化收益约288-360万/年。排出产品气体中hcl(《0.01%)含量低,显著降低环保风险。淋洗装置在应急时使用,有效减少每月补水量约6000吨/月。

27.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1