用于制糖生产的五效蒸发浓缩系统的制作方法

1.本实用新型涉及制糖生产设备技术领域,具体涉及一种用于制糖生产的五效蒸发浓缩系统。

背景技术:

2.制糖是采用甘蔗或甜菜等农作物原料,生产原糖、成品食糖及对食糖进行精加工的过程。在以甜菜为原料的制糖生产过程中,甜菜预处理后,经切丝机切成菜丝,后菜丝进入浸出器中浸出糖汁。除渣、计重后,采用双碳酸法进行清净处理,得到清汁。之后再经过蒸发浓缩、煮糖、助晶、分蜜、干燥、包装生产过程。

3.经过清净处理的糖汁称为清汁或稀汁。它的纯度有较大提高,但浓度较低,锤度仅为14左右。如果直接送去结晶,势必先要在结晶罐内蒸发掉大量水分,然后再进行结晶操作,这样就延长了结晶煮糖时间。因此,制糖企业须采用蒸发浓缩单元,先去除清汁中的大量水分,把清汁浓缩至锤度为65左右,为结晶做好准备。现有技术中亟需一种用于制糖生产的蒸发浓缩系统。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的不足,提供一种用于制糖生产的五效蒸发浓缩系统。

5.本实用新型是通过以下技术方案实现的:一种用于制糖生产的五效蒸发浓缩系统,包括从后到前依次设置的第一蒸发罐、第二蒸发罐、第三蒸发罐、第四蒸发罐及第五蒸发罐,所述第一蒸发罐的蒸汽入口与蒸汽供气管路连接,所述第一蒸发罐的进汁管与糖汁进汁管路连接,所述第一蒸发罐的出汁管通过管路与所述第二蒸发罐的进汁管连接,所述第一蒸发罐的汁汽出口通过管路与所述第二蒸发罐的蒸汽入口连接,所述第二蒸发罐的出汁管通过管路与所述第三蒸发罐的进汁管连接,所述第二蒸发罐的汁汽出口通过管路与所述第三蒸发罐的蒸汽入口连接,所述第三蒸发罐的出汁管通过管路与所述第四蒸发罐的进汁管连接,所述第三蒸发罐的汁汽出口通过管路与所述第四蒸发罐的蒸汽入口连接,所述第四蒸发罐的出汁管通过管路与所述第五蒸发罐的进汁管连接,所述第四蒸发罐的汁汽出口通过管路与所述第五蒸发罐的蒸汽入口连接。

6.所述第五蒸发罐的汁汽出口通过管路与冷凝换热器的壳程入口连接,冷凝换热器的壳程出口通过管路与渗出器的加热器入口连接。

7.所述第三蒸发罐的汁汽出口、第四蒸发罐的汁汽出口通过与抽汁汽管路连接。

8.所述第一蒸发罐、所述第二蒸发罐、所述第三蒸发罐、所述第四蒸发罐及所述第五蒸发罐均包括罐体、设置于罐体下部的由上管板与下管板隔开的加热室及设置于罐体中的位于上管板的上方的汁汽室,所述罐体的顶部设置有汁汽出口,所述罐体的下部侧壁设置有与加热室连通的蒸汽蒸汽入口,所述罐体的底部在所述下管板的下方设置有环形的进汁管,进汁管均匀设置有多个出口,所述进汁管的入口位于所述罐体的外侧,所述加热室均匀

设置有多个直立的加热管,所述加热管连通所述罐体的底部与所述汁汽室,所述罐体的下部中间设置有直立的降液管,所述降液管连通所述罐体的底部与所述汁汽室,所述罐体的底部直立设置有出汁管,该出汁管的下端出口向下伸出至所述罐体下方,出汁管的上端入口向上伸入所述降液管的下部中。

9.所述出汁管的上端入口侧壁与所述降液管之间留有间隙。

10.所述出汁管的上端入口为漏斗状。

11.所述加热室设置有不凝气出口和凝结水出口。

12.所述汁汽室的上部设置有捕汁器。

13.所述罐体的上部设置有视镜、压力计及温度计。

14.所述罐体的顶部设置有罐顶盖,所述汁汽出口位于所述罐顶盖的顶端中部,所述罐体的底部设置有罐底盖,所述出汁管穿过所述罐底盖向下伸出,所述罐底盖设置有人孔。

15.本实用新型的有益效果是:1、本实用新型设备结构合理,加强了蒸汽的梯级利用和低值热源的利用,糖汁蒸发浓缩效率较好,节能效果明显,易于推广应用。2、本实用新型中,第五蒸发罐排出的真空汁,冷凝后可作为渗出器的热源,减免了原本渗出系统的独立热源,节省了大量能源,降低生产成本。

附图说明

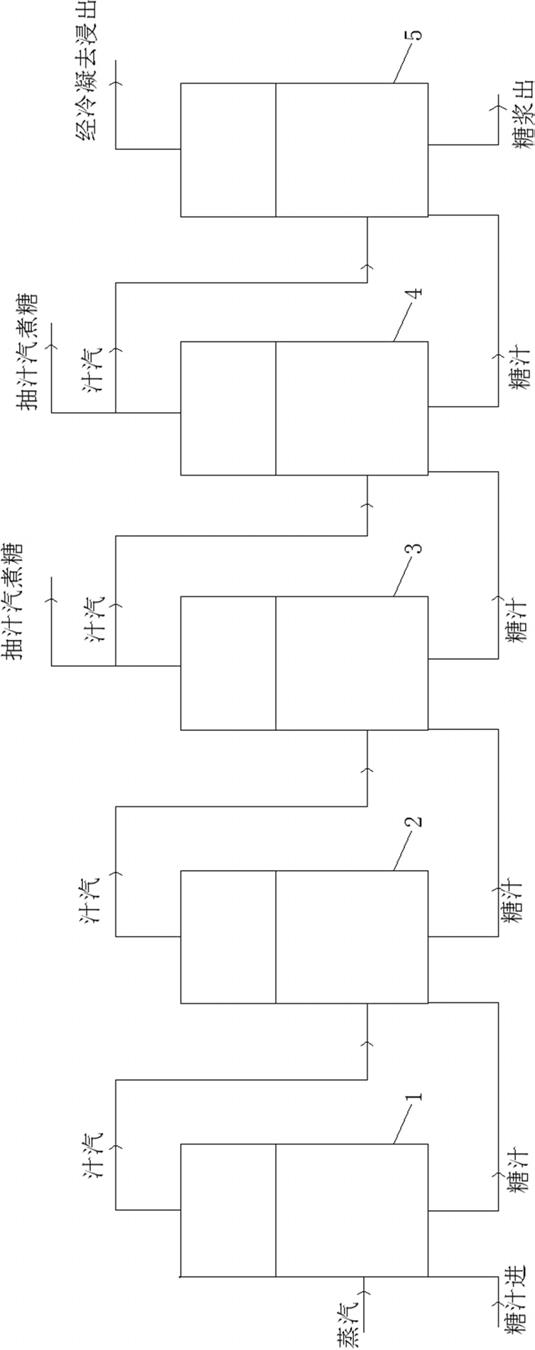

16.图1是本实用新型的整体结构示意图;

17.图2是蒸发罐的结构示意图。

18.在图中:1-第一蒸发罐;2-第二蒸发罐;3-第三蒸发罐;4-第四蒸发罐;5-第五蒸发罐;6-罐体;7-罐顶盖;8-汁汽出口;9-捕汁器;10-汁汽室;11-压力计;12-温度计;13-视镜;14-上管板;15-下管板;16-降液管;17-加热管;18-加热室;19-不凝气出口;20-凝结水出口;21-进汁管;22-出汁管;23-罐底盖;24-蒸汽入口。

具体实施方式

19.以下结合附图对本实用新型作详细描述。

20.如图1所示,一种用于制糖生产的五效蒸发浓缩系统,包括从后到前依次设置的第一蒸发罐1、第二蒸发罐2、第三蒸发罐3、第四蒸发罐4及第五蒸发罐5,第一蒸发罐1的蒸汽入口24与蒸汽供气管路连接,第一蒸发罐1的进汁管21与糖汁进汁管21路连接,第一蒸发罐1的出汁管22通过管路与第二蒸发罐2的进汁管21连接,第一蒸发罐1的汁汽出口8通过管路与第二蒸发罐2的蒸汽入口24连接,第二蒸发罐2的出汁管22通过管路与第三蒸发罐3的进汁管21连接,第二蒸发罐2的汁汽出口8通过管路与第三蒸发罐3的蒸汽入口24连接,第三蒸发罐3的出汁管22通过管路与第四蒸发罐4的进汁管21连接,第三蒸发罐3的汁汽出口8通过管路与第四蒸发罐4的蒸汽入口24连接,第四蒸发罐4的出汁管22通过管路与第五蒸发罐5的进汁管21连接,第四蒸发罐4的汁汽出口8通过管路与第五蒸发罐5的蒸汽入口24连接。

21.本实用新型为五效蒸发浓缩系统,第一蒸发罐1、第二蒸发罐2、第三蒸发罐3、第四蒸发罐4、第五蒸发罐5内加热温度依次递减12℃左右,加强了蒸汽的梯级利用。第五蒸发罐5的汁汽出口8通过管路与冷凝换热器的壳程入口连接,冷凝换热器的壳程出口通过管路与渗出器的加热器入口连接。第五蒸发罐5的汁汽出口8排出的汁汽经冷凝换热器冷凝后,作

为渗出器的加热热源,节省了原本渗出加热所用能源,有效利用了低值热源。本项系统所得糖浆浓度达到66-72锤度,更有利于下一结晶工序处理,并能够进一步节省结晶能源。

22.第三蒸发罐3的汁汽出口8、第四蒸发罐4的汁汽出口8通过与抽汁汽管路连接,第三蒸发罐3、第四蒸发罐4输出的部分汁汽可用于煮糖制晶工序。

23.如图2所示,第一蒸发罐1、第二蒸发罐2、第三蒸发罐3、第四蒸发罐4及第五蒸发罐5均包括罐体6、设置于罐体6下部的由上管板14与下管板15隔开的加热室18及设置于罐体6中的位于上管板14的上方的汁汽室10,罐体6的顶部设置有汁汽出口8,罐体6的下部侧壁设置有与加热室18连通的蒸汽蒸汽入口24,罐体6的底部在下管板15的下方设置有环形的进汁管21,进汁管21均匀设置有多个出口,进汁管21的入口位于罐体6的外侧,加热室18均匀设置有多个直立的加热管17,加热管17连通罐体6的底部与汁汽室10,罐体6的下部中间设置有直立的降液管16,降液管16连通罐体6的底部与汁汽室10,罐体6的底部直立设置有出汁管22,该出汁管22的下端出口向下伸出至罐体6下方,出汁管22的上端入口向上伸入降液管16的下部中。

24.加热室18由上管板14与下管板15间隔而成,起传递热量以蒸发糖汁的作用。加热室18设置有不凝气出口19和凝结水出口20。出汁管22的上端入口为漏斗状,利于糖汁进入。

25.罐体6的顶部设置有罐顶盖7,汁汽出口8位于罐顶盖7的顶端中部,罐体6的底部设置有罐底盖23,出汁管22穿过罐底盖23向下伸出,罐底盖23设置有人孔。

26.工作时,糖汁自进汁管21进入罐体6内,蒸汽由蒸汽入口24进入加热室18。进汁管21安装罐底盖23上,为一环形多孔装置,使入罐糖汁均匀进入罐体6底部,进而分配至各加热管17中。在蒸发过程中,由于密度差的原因,糖汁经加热管17上升至汁汽室10,再由降液管16下降。下降的糖汁大部分从出汁管22排出,出汁管22的上端入口侧壁与降液管16之间留有间隙,少部分糖汁则从该环形的间隙下降至罐体6底部,与入汁混合,再由加热管17上升而循环流动,以增加传热效能。

27.工作时,从加热管17中喷出的糖汁在汁汽室10内与汁汽分离开。汁汽室10的上部设置有捕汁器9,捕汁器9的作用是使汁汽夹带的微小液滴或雾沫重新落入加热室18,除去雾沫的汁汽则经汁汽出口8排出。其中,捕汁器9为现有设备再次不做赘述,具体可参考中国发明专利申请“一种制糖用蒸发罐波纹式捕汁器9”,公开号cn105274259a。

28.罐体6的上部设置有视镜13,以便蒸发时操作人员观察罐内糖汁液面及沸腾情况。罐体6的上部设置有压力计11及温度计12,以检测汁汽的温度和压力。罐底盖23设有人孔,便于检修时人员的进出。

29.最后应当说明的是,以上内容仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,本领域的普通技术人员对本实用新型的技术方案进行的简单修改或者等同替换,均不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1