一种硫酸镍冷冻结晶装置的制作方法

1.本实用新型涉及一种工业连续冷冻结晶装置,特别涉及一种硫酸镍冷冻结晶装置,属于资源循环利用技术领域。

背景技术:

2.硫酸镍,无水盐为黄色粉状物或是柠檬黄色晶体,水合硫酸镍主要有7水合硫酸镍和6水合硫酸镍两种,工业上生产主要以6水合硫酸镍为主。硫酸镍作为一种化工原料,在工业上主要用于电池和电镀行业。

3.现国内硫酸镍工业生产的原料主要来源为:含镍的废旧物质,经浸出、除杂生产出硫酸镍溶液;电解镍,经过浸出生产出硫酸镍溶液;硫化镍矿经过火法冶炼、常压酸浸生产出高冰镍,进而制备硫酸镍。一般硫酸镍溶液都要经过调酸、蒸发、结晶、离心等工序,进而产出合格的硫酸镍产品。整个生产过程中,硫酸镍结晶过程十分关键,直接影响硫酸镍产品的品质。

4.传统的硫酸镍制备有直火浓缩法,电热蒸发浓缩、蒸汽加热浓缩。直火浓缩法燃烧能耗大,设备密封性能差,导致严重污染环境,且自动化程度低,目前已很少有工厂使用这种工艺。电热蒸发浓缩法使用电加热符合环保要求,且自动化程度高,但是投资成本大且生产成本高,国内已有企业因成本高而停用此工艺。蒸汽加热浓缩法设备简单并且投资少进而得到广泛采用,但是生产中也存在着爆瓷等一些问题。

5.某些企业已开始逐步引进冷冻结晶生产硫酸镍的工艺,现有冷冻结晶生产硫酸镍的装置,大部分使用冷却槽或是结晶釜,外壳夹套式,通过罐壁进行换热,出现降温不完全不均匀,容易出现干壁结块的现象,需要调节结晶釜降温速率、搅拌频率、结晶时间等工艺参数条件下进行单釜操作,控制工艺参数多、产品批次低、生产效率低,占地大,不能连续操作。

技术实现要素:

6.本实用新型的目的在于,克服现有技术中存在的问题,提供一种硫酸镍冷冻结晶装置,可避免硫酸镍蒸发结晶过程中产生酸雾,不会发生料液结块干壁,能耗低,可连续生产,出料稳定顺畅,产品的稳定性高。

7.为解决以上技术问题,本实用新型的一种硫酸镍冷冻结晶装置,包括与硫酸镍原液管相连的来料泵,所述来料泵的出口与预冷却器的热侧入口相连,预冷却器的热侧出口与料液循环管相连,料液循环管的出口与强制循环泵的入口相连,强制循环泵的出口与冷冻器的底部管程入口相连,冷冻器的顶部管程出口通过冷冻器出口管与冷冻结晶器的进料口相连,所述冷冻结晶器上部侧壁的循环液出口与所述料液循环管的入口相连;所述冷冻结晶器的底部及下部侧壁设有结晶器出料口,所述结晶器出料口与出料泵的入口相连,出料泵的出口通过出料管与旋流器的进料口相连,所述旋流器的底流出口与离心机的入口相连,所述离心机的固相输出硫酸镍产品,所述离心机的分离母液出口及所述旋流器的顶流

出口均与离心母液罐的入口相连,离心母液罐的出口与母液泵的入口相连,母液泵的出口与所述料液循环管及所述预冷却器的冷侧入口相连,所述预冷却器的冷侧出口与离心母液输出管相连。

8.作为本实用新型的改进,所述冷冻结晶器的进料口与导流管相连,所述导流管沿轴线延伸至所述冷冻结晶器的下部。

9.作为本实用新型的进一步改进,所述冷冻器的壳程下部出口通过冷媒介质循环管与冷媒介质循环泵与所述冷冻器的壳程上部入口相连,冷媒介质补液管的出口与所述冷媒介质循环管相连,所述冷媒介质循环泵的出口连接有冷媒介质排出管。

10.作为本实用新型的进一步改进,所述冷媒介质补液管连接在所述冷冻器壳程上部入口的上游。

11.作为本实用新型的进一步改进,所述冷冻结晶器设有锥形下部和中部上凸的圆弧形底部,所述圆弧形底部的最低点设有所述结晶器出料口,在锥形下部的侧壁沿高度方向设有多个所述结晶器出料口。

12.作为本实用新型的进一步改进,所述冷冻器出口管的下部侧壁设有熔盐管口。

13.相对于现有技术,本实用新型取得了以下有益效果:1、硫酸镍料液进入冷冻器前先进入预冷却器与离心母液进行热交换,进行预冷却,降低了冷媒介质的能耗,回收了离心母液的冷量。2、外置冷冻器,减少了短路温差损失,降温更加均匀且节能。3、料液停留时间长,出料的硫酸镍晶粒比较大,产品质量高。4、可防止出料堵塞避免影响生产的连续性。

附图说明

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,附图仅提供参考与说明用,非用以限制本实用新型。

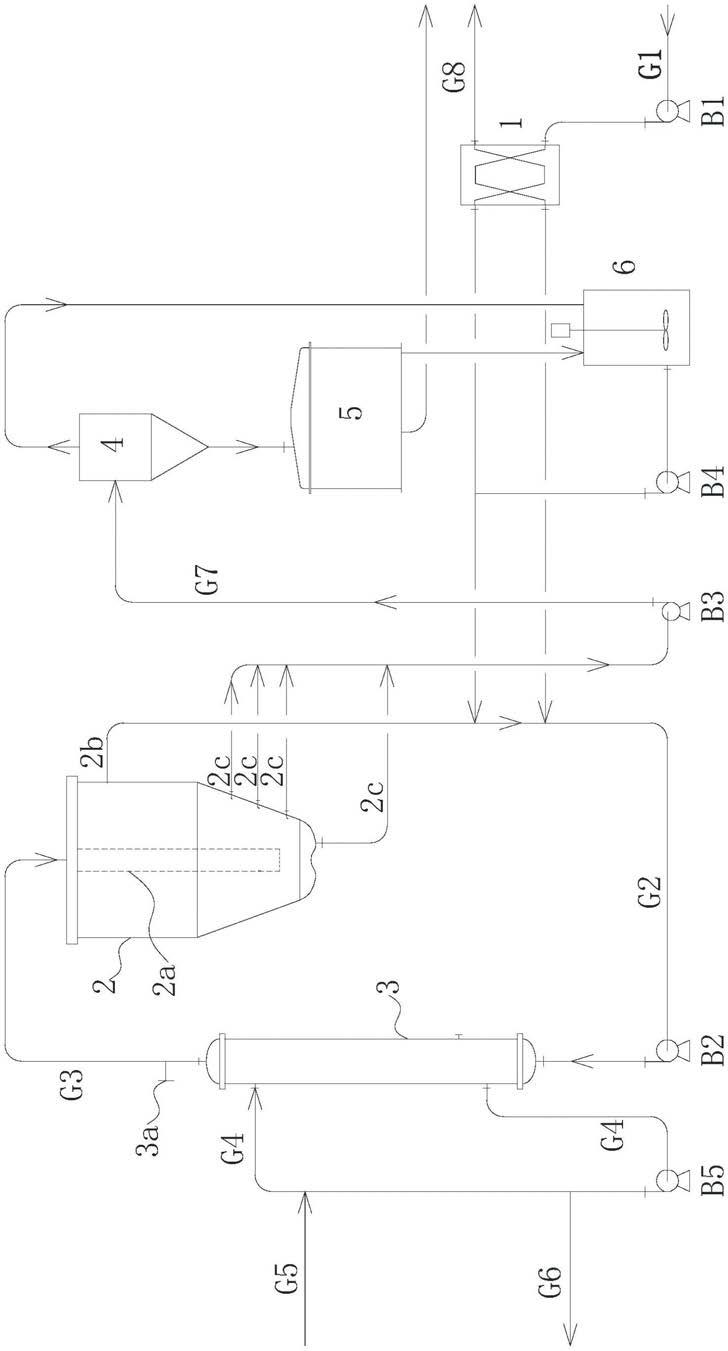

15.图1为本实用新型硫酸镍冷冻结晶装置的流程图。

16.图中:1.预冷却器;2.冷冻结晶器;2a.导流管;2b.循环液出口;2c.结晶器出料口;3.冷冻器;3a.熔盐管口;4.旋流器;5.离心机;6.离心母液罐;g1.硫酸镍原液管;g2.料液循环管;g3.冷冻器出口管;g4.冷媒介质循环管;g5.冷媒介质补液管;g6.冷媒介质排出管;g7.出料管;g8.离心母液输出管;b1.来料泵;b2.强制循环泵;b3.出料泵;b4.母液泵;b5.冷媒介质循环泵。

具体实施方式

17.如图1所示,本实用新型的硫酸镍冷冻结晶装置包括与硫酸镍原液管g1相连的来料泵b1,来料泵b1的出口与预冷却器1的热侧入口相连,预冷却器1的热侧出口与料液循环管g2相连,料液循环管g2的出口与强制循环泵b2的入口相连,强制循环泵b2的出口与冷冻器3的底部管程入口相连,冷冻器3的顶部管程出口通过冷冻器出口管g3与冷冻结晶器2的进料口相连。

18.强制循环泵b2推动冷冻结晶器2内的料液由料液循环管g2至冷冻器3再返回到冷冻结晶器2中形成料液强制循环过程,减少了料液结块堵塞现象,可达到连续运行,同时延长了料液的停留时间,为晶体的长大提供了有力的条件。

19.外置冷冻器3,料液从冷冻器3下部进料,上部出料,减少了短路温差损失,冷冻结

晶器2及冷却器均可采用316l材质,较传统的搪瓷釜传热效率高,传热系数大,解决了降温不完全不均匀问题,高效地节约了冷媒介质的冷量消耗。

20.冷冻结晶器2的进料口处连接有导流管2a,导流管2a沿轴线延伸至冷冻结晶器2的下部。冷冻结晶器2上部侧壁的循环液出口2b与料液循环管g2的入口相连;冷冻结晶器2的底部及下部侧壁设有结晶器出料口2c,结晶器出料口2c与出料泵b3的入口相连。冷冻结晶器2内有导流管2a,经冷冻器3降温的硫酸镍料液进入冷冻结晶器2后由上部的导流管2a导流进入冷冻结晶器2下部,然后硫酸镍料液再上升至循环液出口2b排出,整个过程硫酸镍料液通过重力作用,粒径大的硫酸镍晶体下沉,通过结晶器出料口2c采出,粒径较小的硫酸镍晶体上浮至循环液出口2b,并继续参与循环延长停留时间,使晶粒长大,提高其产品质量。

21.冷冻器3的壳程下部出口通过冷媒介质循环管g4与冷媒介质循环泵b5与冷冻器3的壳程上部入口相连。冷媒介质循环泵b5使冷冻器壳程中的冷媒介质强制循环,与硫酸镍料液能够充分换热,继而降低冷媒介质的能耗。

22.冷媒介质补液管g5的出口与冷媒介质循环管g4相连,冷媒介质循环泵b5的出口连接有冷媒介质排出管g6;冷媒介质补液管g5连接在冷冻器壳程上部入口的上游,能够及时补充低温的冷媒介质及排出换热后的冷媒介质。

23.冷冻结晶器2设有锥形下部和中部上凸的圆弧形底部,不易形成死区;圆弧形底部的最低点设有结晶器出料口2c,在锥形下部的侧壁沿高度方向设有多个结晶器出料口2c,可防止出料堵塞,避免影响生产的连续性。

24.出料泵b3的出口通过出料管g7与旋流器4的进料口相连,旋流器4的底流出口与离心机5的入口相连,离心机5的固相输出硫酸镍产品,离心机5的分离母液出口及旋流器4的顶流出口均与离心母液罐6的入口相连,离心母液罐6的出口与母液泵b4的入口相连,母液泵b4的出口与料液循环管g2及预冷却器1的冷侧入口相连,预冷却器1的冷侧出口与离心母液输出管g8相连。

25.工作中,来自硫酸镍原液管g1的来料由来料泵b1泵入,进入预冷却器1的热侧,与低温的母液换热降温后进入料液循环管g2中,冷冻结晶器2、冷冻器3和强制循环泵b2之间由料液循环管g2道连接,待冷冻结晶器2中的液位达到一定高度时,启动强制循环泵b2,强制循环泵b2将循环的料液送入冷冻器3的管程,与壳程的冷媒介质换热降温至0℃以下。工业上电解液硫酸镍料液一般在高酸条件下,本装置的料液低于0℃,高酸条件下硫酸镍溶解度很低,极易析出硫酸镍晶体且低温结晶,更加避免了因受热引发的酸雾泄漏问题。

26.硫酸镍料液从冷冻器出口管g3进入冷冻结晶器2,随着硫酸镍料液温度的降低,析出硫酸镍晶体,硫酸镍晶体沿导流管2a下行至冷冻结晶器2的下部,然后硫酸镍晶浆再上升至循环液出口2b,从料液循环管g2流出后,再由强制循环泵b2再输送至冷冻器中,整个过程硫酸镍晶浆通过重力作用,粒径大的硫酸镍晶体下沉,粒径较小的硫酸镍晶体上浮至循环液出口2b,并与预冷后的来料一起参与循环。料液强制循环减少了料液结块堵塞现象,延长了停留时间,使晶粒长大,提高其产品质量。

27.较大粒径硫酸镍晶体的晶浆从结晶器出料口2c排出后,由出料泵b3送入旋流器4中进行提浓增稠,提浓后的硫酸镍晶浆进入离心机5中进行固液分离得到硫酸镍产品,分离后的母液经管道流入离心母液罐6中,低温的硫酸镍母液由母液泵b4送出,一部分进入预冷却器1的冷侧与硫酸镍来料进行换热,另一部分回流至料液循环管g2重新进入循环。

28.冷冻器壳层的冷媒介质通过冷媒介质循环管g4及冷媒介质循环泵b5实现强制循环运行,从而与硫酸镍料液能够充分换热,继而节约了冷媒介质的能源。

29.冷冻器出口管g3的下部侧壁设有熔盐管口3a,如若结晶过程中料液结块或干壁现象,可及时开启熔盐管口3a通入热介质可马上解决问题,确保连续生产。

30.以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1