一种含油污泥资源化利用系统的制作方法

1.本实用新型涉及污泥处理领域,具体涉及一种含油污泥资源化利用系统。

背景技术:

2.随着工业经济发展,工业危险废物数量也在不断增加,特别是含油污泥的产生量逐年增加,其产生来源主要有以下几个方面:1、石油工业产生的炼化含油污泥、储运含油污泥和油田含油污泥;2、机械设备润滑产生的废机油、设备清洗产生的含油废弃物等;3、有机化工行业产生废弃烃类有机污染物。

3.含油污泥中含有大量的有毒物质,如果不对其处理而直接排放到环境,则会改变土壤的性质,使土壤中的营养物质降低,土壤板结,不利于植物的生长发育。含油污泥因粘性大,还容易附着于土壤的表面从而使土壤的湿度降低,影响土壤中水的渗透功能和降低土壤的蓄水能力。

4.目前针对含油污泥的处理技术主要有化学清洗、热萃取、焚烧,蒸馏+精制等工艺。化学清洗法和热萃取法处理不彻底,产生的残渣也属于危险废物,需要二次处理、处理成本高;焚烧处置选址严苛,成本高,能耗大,易结焦,技术要求较高,且未较好实现“资源化”综合利用;蒸馏+精制工艺主要是将高含油污泥中的烃类物质经蒸馏、精制后得到轻质溶剂油,不适用于低含油污泥。一般设备清洗、工业企业油罐、加油站清理产生的油泥中含油量较低,蒸馏、再精制的运行成本高,且低含油量污泥再利用价值低。因此需开辟新的废物处置出路,解决污泥再利用价值低的短板。

技术实现要素:

5.本实用新型意在提供一种含油污泥资源化利用系统,以实现含油污泥的无害化及资源化处理和利用。

6.为达到上述目的,本实用新型采用如下技术方案:一种含油污泥资源化利用系统,包括预处理单元和焚烧单元;预处理单元包括依次连接的渣油分离罐、双层滚筒筛、沉降罐、中间罐和储油罐;渣油分离罐的进料口处设有螺旋提升机,渣油分离罐的内部设有筛板,双层滚筒筛的内部设有筛网;焚烧单元包括电厂锅炉和喷枪,喷枪连接在储油罐和锅炉之间;锅炉和渣油分离罐之间、锅炉和双层滚筒筛之间均设有用于输送污泥的输送单元。

7.本方案的原理及优点是:固态含油污泥及半固态含油污泥通过螺旋提升机提升进入渣油分离罐进料口中;在渣油分离罐内设置有筛板,筛板对污泥进行过滤,较大的颗粒被筛板隔离,较小颗粒的污泥通过筛板的筛孔进入渣油分离罐底部。渣油分离罐内的液态油泥输送至双层滚筒筛,液体油泥在筛网的作用下进一步过滤,直径较大的颗粒被隔离、筛出,粒径较小的混合液进入沉降罐中。进入沉降罐的混合液在重力作用下进行油水分离,分离之后的油混合液通过中间罐后进入到储油罐中待用。通过渣油分离罐分离出的大颗粒杂质以及通过双层滚筒筛分离出的较大颗粒的杂质经过输送单元进行输送,将这些大颗粒杂质输送到锅炉中,这些杂质与燃煤混合后,在锅炉中燃烧。同时,储油罐中的油泥浆液通过

喷枪喷出,喷出的油泥浆液在锅炉中与空气接触并进行充分的燃烧,这样一方面节省了锅炉辅助燃料的消耗,另一方面油泥浆液在锅炉中与空气接触面积较大,可使浆液中的有害物质在锅炉内完成加热、完全分解及燃烬过程。

8.通过本方案可知,本实用新型提供的一种含油污泥资源化利用系统具有以下有益效果:

9.1、依靠现目前电厂的锅炉燃烧,大幅降低含油污泥处理成本,通过油泥浆液的燃烧,既可消除油类和有害物质,又对油类物质进行资源化利用,减少辅助燃料的消耗,减少了燃煤的消耗量。2、分离出的大颗粒杂质与燃煤混合后进行燃烧,整个过程无二次废物产生。3、燃烧后的烟气利用电厂现有的脱硝、除尘、脱硫等烟气治理设施进行处理,达标后排入大气,减少了对环境的污染。炉渣和粉煤灰作为建筑材料资源化利用,达到了含油污泥无害化、资源化综合利用目标。

10.优选的,作为一种改进,渣油分离罐底部设置有刮渣装置,刮渣装置包括第一传动电机和刮渣带,刮渣带的两端设有转动辊,转动辊转动连接在渣油分离罐的底部,刮渣带上固定连接有刮板。由此,第一传动电机带动刮渣带在转动辊上传动,刮渣带带动刮板对渣油分离罐底部的沉淀物进行刮动,从而将渣油分离罐底部的沉淀物从渣油分离罐中刮出来,实现了渣油分离罐底部的沉淀物的自动清理。

11.优选的,作为一种改进,渣油分离罐的底部上连接有排泥机,排泥机包括第二传动电机和排泥带,排泥带的两端也均设有转动辊,排泥机上设有排泥出口。由此,第二传动电机带动排泥带在转动辊上传动,排泥带将刮渣装置刮下的沉淀物运输到排泥出口,刮下的沉淀物从排泥出口排出。

12.优选的,作为一种改进,渣油分离罐的顶部上设有搅拌机。搅拌机用于对进入到渣油分离罐中的污泥进行搅拌,能够使污泥分散均匀,有利于提高污泥的过滤效果。

13.优选的,作为一种改进,渣油分离罐、沉降罐和储油罐上均设有加热盘管。加热盘管用于对污泥进行加热,使得污泥内的油泥浆液能够处于正常流动的状态,避免油泥浆液凝固。

14.优选的,作为一种改进,还包括转运箱,转运箱连接在储油罐和喷枪之间。设置转运箱具有以下作用:1、可以起到沉淀过滤油泥燃料作用。2、油泥预处理系统距离锅炉较远,转运箱起到中间接力及流体稳压的效果。3、在转运箱升温,维持输送至喷枪喷嘴油温,保证油泥浆液的粘度及雾化颗粒度。4、可就近回流,即喷枪喷嘴根据工况调节喷射量后,剩余油泥可回流至转运箱。

15.优选的,作为一种改进,中间罐和储油罐之间设有第一输油泵,储油罐和转运箱之间设有第二输油泵,转运箱和喷枪之间设有第三输油泵。由此,通过第一输油泵,使得中间罐中的油泥浆液能够进入到储油罐中。通过第二输油泵,使得储油罐中的油泥浆液能够进入到转运箱中。通过第三输油泵,使得转运箱中的油泥浆液能够进入到喷枪中。

16.优选的,作为一种改进,沉降罐的顶部设有进油口和出油口,沉降罐的底部设有排水口。污泥在沉降管中油水分离,油漂浮在水的上方,因此排水口设置在沉降罐的底部,便于水的排出。同时出油口设置在沉降罐的顶部能够将油排出。

17.优选的,作为一种改进,第一传动电机位于渣油分离罐的顶部。由此,第一传动电机不会受到渣油分离罐内部污泥的影响,第一传动电机能够正常的工作。

18.优选的,作为一种改进,喷枪为雾化喷枪。由此,喷枪喷出的油泥浆液为雾状,油泥浆液与空气混合良好。

附图说明

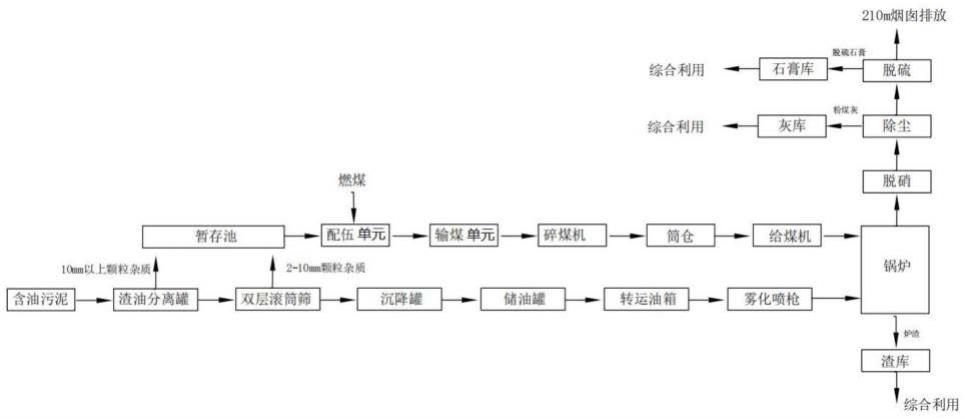

19.图1为一种含油污泥资源化利用系统的框架图。

20.图2为预处理单元的结构图。

21.图3为渣油分离罐的正视图。

22.图4为图3的俯视图。

23.图5为渣油分离罐的侧视图。

24.图6为沉降罐的正视图。

25.图7为沉降罐的侧视图。

具体实施方式

26.下面通过具体实施方式进一步详细说明:

27.说明书附图中的附图标记包括:螺旋提升机1、渣油分离罐2、双层滚筒筛3、沉降罐4、中间罐5、第一输油泵6、加热盘管7、储油罐8、第二输油泵9、转运箱10、第三输油泵11、排泥出口12、第二传动电机13、排泥机14、传动件15、刮渣带16、第一传动电机17、筛板18、集油管19、搅拌机20、进油口21、出油口22、排水口23。

28.实施例基本如附图1-图7所示:一种含油污泥资源化利用系统,包括预处理单元和焚烧单元。预处理单元包括依次连接的渣油分离罐2、双层滚筒筛3、沉降罐4、中间罐5和储油罐8。渣油分离罐2的进料口处设有螺旋提升机1,结合图2-图5所示,渣油分离罐2的进料口内部设有筛板18,筛板18为10*10mm筛板18;渣油分离罐2底部设置有刮渣装置,本实施例中的刮渣装置包括第一传动电机17和刮渣带16,第一传动电机17通过螺栓安装位于渣油分离罐2的顶部。刮渣带16的两端设有转动辊,转动辊的辊轴通过轴承转动连接在渣油分离罐2的底部,刮渣带16的外表面上卡接、通过螺钉固定连接或者粘接有刮板,第一传动电机17和刮渣带16左端的转动辊之间连接有传动件15,传动件15可以皮带或者链条。渣油分离罐2的底部上连接有排泥机14,排泥机14包括排泥管、第二传动电机13和排泥带,排泥带的两端也均设有转动辊,排泥机14两端的转动辊的辊轴通过轴承转动在排泥管中,排泥机14的左端上设有排泥出口12。第二传动电机13输出轴和排泥机14上的转动辊通过平键连接,从而直接驱动排泥机14上的转动辊转动。渣油分离罐2的顶部上设有搅拌机20。渣油分离罐2顶部的右端连接有集油管19,集油管19和双层滚筒筛3连接。双层滚筒筛3的内部设有筛网,筛网为2*2mm筛网。结合图6所示,沉降罐4的顶部的左端设有用于连接双层滚筒筛3出液口的进油口21,沉降罐4顶部的右端设有出油口22,双层滚筒筛3和沉降罐4的进油口21之间连接有输油管,输油管倾斜设置,输油管连接在沉降罐4的一端为低端。沉降罐4的底部设有排水口23。

29.焚烧单元包括电厂锅炉和喷枪,喷枪连接在储油罐8和锅炉之间,喷枪和储油罐8之间还设有转运箱10。沉降罐4的右端的出油口22和中间罐5之间、中间罐5和储油罐8之间、储油罐8和转运箱10之间、转运箱10和喷枪之间均连接有输油管,中间罐5和储油罐8之间设有第一输油泵6,储油罐8和转运箱10之间设有第二输油泵9,转运箱10和喷枪之间设有第三

输油泵11。本实施例中的喷枪为雾化喷枪。本实施例中渣油分离罐2、沉降罐4、储油罐8和转运箱10上均设有加热盘管7,加热盘管7包括管道和位于管道内的加热丝,加热盘管7分别缠绕在渣油分离罐2内壁、沉降罐4内壁、储油罐8内壁和转运箱10上的内壁上,渣油分离罐2、沉降罐4、储油罐8和转运箱10外均设保温层,保温层内填充有保温材料,例如泡沫、玻璃棉或者岩棉等。

30.结合图1所示,本实施例中还包括暂存池,渣油分离罐2和双层滚筒筛3分离出的颗粒杂质暂存到暂存池中,暂存池和锅炉之间还依次设有配伍单元、输煤单元、碎煤机、筒仓和给煤机,配伍单元为箱体,箱体上设有振动器,能够实现煤和污泥杂质的混合。输煤单元均为传送皮带,从而能够对煤和污泥进行输送。本实施例中锅炉和渣油分离罐2之间、锅炉和双层滚筒筛3之间均设有输送单元,输送单元也为传送皮带,这样通过输送单元能够将渣油分离罐2中的颗粒杂质和双层滚筒筛3中的颗粒杂质输送到暂存池中,并将暂存池中的污泥杂质输送到配伍单元中。

31.具体实施过程如下:

32.固态含油污泥及半固态含油污泥采用吨桶包装,通过叉车导入螺旋提升机1中,通过螺旋提升机1将固态和半固态含油污泥提升进入渣油分离罐2进料口中;在渣油分离罐2进料口设置有10*10mm筛板18,并且通过罐内加热盘管7升温加热至80-90℃,通过升温使污泥融溶,并在筛板18的共同作用,大块聚结在一起的污泥通过融溶被流化,污泥中大于10mm的颗粒被筛板18隔离,小于10mm的污泥通过筛板18的筛孔进入渣油分离罐2底部。渣油分离罐2底部设置有刮渣装置,刮渣装置工作时,第一传动电机17带动刮渣带16在转动辊上传动,刮渣带16带动刮板对渣油分离罐2底部的沉淀物进行刮动,从而将渣油分离罐2底部的沉淀物从渣油分离罐2中刮出来,实现了渣油分离罐2底部的沉淀物的自动清理。同时,第二传动电机13带动排泥带在转动辊上传动,排泥带将刮渣装置刮下的沉淀物运输到排泥出口12,刮下的沉淀物从排泥出口12排出。

33.熔融流化后的含油污泥通过渣油分离罐2上部的集油管19自流进入双层滚筒筛3中。液态油泥经2*2mm筛网筛分,直径大于2mm直径的颗粒被隔离、筛出,粒径在2mm以下的混合液进入内置加热盘管7的沉降罐4中。进入沉降罐4的混合液在重力作用下进行油水分离,底部水分通过排水口23排出,上部混合液通过出油口22进入中间罐5后由第一输油泵6输送至内置加热盘管7的储油罐8中待用。预处理好的油泥浆液通过第二输油泵9送至锅炉附近处的10m3内置加热盘管7的转运箱10中,再通过第三输油泵11输送至喷枪中,喷枪将油泥浆液喷入锅炉中进行燃烧。

34.同时,经过渣油分离罐2和双层滚筒筛3分离出的颗粒状的杂质经过输送单元(传送皮带)输送到暂存池中暂存起来。然后暂存池中的颗粒杂质再通过输送单元(传送皮带)输送到配伍单元中,输送过来的颗粒杂质在配伍单元与燃煤混合,然后配伍单元再将燃煤和污泥杂质排到输煤单元,输煤单元将燃煤和污泥杂质依次传输给碎煤机、筒仓和给煤机,最终给煤机将燃煤和污泥杂质投放到锅炉中进行燃烧。燃烧产生的烟气在炉内经过脱硝后、炉内干法脱硫处理后以及静电除尘器除尘后由引风机引入210m高烟囱排放。对于脱离产物和收集的灰尘均可进行利用,粉煤灰和炉渣运至水泥厂作为水泥替代原料使用,形成最终产品水泥。

35.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等

常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1