一种水泥磨主尾袋收尘器脉冲阀消音装置的制作方法

1.本实用新型涉及一种水泥磨主尾袋收尘器脉冲阀消音装置,属于收尘器脉冲阀消音技术领域。

背景技术:

2.水泥磨是水泥生产加工中一种重要的粉磨装置,其主尾袋的收尘装置通常采用脉冲袋式除尘器,脉冲袋式除尘器具有处理风量大、除尘效率高、占地面积小、工作可靠、维修量小等优点,在除尘器中滤袋的清灰作业是通过脉冲阀控制高压气体瞬间从气包进入喷吹管,并从喷吹孔高速喷出,于是高速气流喷入滤袋使吸附在滤袋上的粉尘脱离滤袋表面,并落入灰斗。

3.但是在脉冲袋式除尘器工作过程中,脉冲阀每动作一次,都会因为排气口处高压气体的排出而产生一次啸叫,而一台除尘器上通常安装有多个脉冲阀,因此设备工作时,噪音较大,对设备周边造成严重了的噪声污染。

技术实现要素:

4.为了克服背景技术中存在的问题,本实用新型提出了一种水泥磨主尾袋收尘器脉冲阀消音装置,通过在与脉冲阀的排气口相连接的内管上安装连接环,将中管通过第一卡槽安装在内管外侧,外管通过第二卡槽安装在中管外侧,在内管和中管上分别开设第一透气孔和第二透气孔,并使第一透气孔和第二透气孔相互错位,将内管和中管的右端口通过第一堵块和第二堵块进行封堵,并在外管的右端安装封板,在封板上安装与外管相连通的连接管,使脉冲阀输入的气流透过第一透气孔和第二透气孔从外管与中管之间的圆环间隙中流出,并通过连接管将气流输送至收尘器中,从而达到通过阻性消声和抗性消声相结合的方式将从脉冲阀排气口输入的高压气流进行消音、降噪,结构简单、拆装方便,能够有效降低脉冲阀排气时产生的噪音、减轻设备周边的噪声污染。

5.为解决上述问题,本实用新型通过如下技术方案实现:

6.所述水泥磨主尾袋收尘器脉冲阀消音装置包括内管、中管、外管、连接环、封板、连接管,所述内管左端开设有螺纹,内管通过螺纹安装在脉冲阀的排气口上,所述内管上靠近螺纹的一侧安装有连接环,连接环上开设有与内管同轴的第一卡槽和第二卡槽,所述中管通过第一卡槽安装在内管外侧,且中管的右端长于内管,所述外管通过第二卡槽安装在中管外侧,且外管的右端长于中管,所述外管的右端安装有封板,封板上安装有与外管相连通的连接管,所述内管的右端口通过第一堵块封堵,中管的右端口通过第二堵块封堵,所述内管上位于连接环右侧的位置处开设有若干排第一透气孔,中管上开设有若干排第二透气孔,且第一透气孔与第二透气孔相互错位。

7.优选地,所述内管上的每相邻两排第一透气孔相互错位,中管上的每相邻两排第二透气孔相互错位。

8.优选地,所述外管的内壁上铺设有吸音棉。

9.本实用新型的有益效果为:

10.本实用新型通过在与脉冲阀的排气口相连接的内管上安装连接环,将中管通过第一卡槽安装在内管外侧,外管通过第二卡槽安装在中管外侧,在内管和中管上分别开设第一透气孔和第二透气孔,并使第一透气孔和第二透气孔相互错位,将内管和中管的右端口通过第一堵块和第二堵块进行封堵,并在外管的右端安装封板,在封板上安装与外管相连通的连接管,使脉冲阀输入的气流透过第一透气孔和第二透气孔从外管与中管之间的圆环间隙中流出,并通过连接管将气流输送至收尘器中,从而达到通过阻性消声和抗性消声相结合的方式将从脉冲阀排气口输入的高压气流进行消音、降噪,结构简单、拆装方便,能够有效降低脉冲阀排气时产生的噪音、减轻设备周边的噪声污染。

附图说明

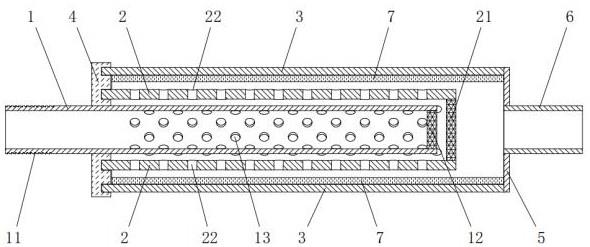

11.图1为本实用新型的总体结构示意图;

12.图2为本实用新型的内管的结构示意图;

13.图3为本实用新型的中管的结构示意图;

14.图4为本实用新型的外管的结构示意图。

15.附图标记说明:1-内管,2-中管,3-外管,4-连接环,5-封板,6-连接管,7-吸音棉,11-螺纹,12-第一堵块,13-第一透气孔,21-第二堵块,22-第二透气孔,41-第一卡槽,42-第二卡槽。

具体实施方式

16.为了使本实用新型的目的、技术方案、达成目的与效果明显易懂,下面将结合附图,对本实用新型的优选实施例进行详细的说明,以便技术人员理解。

17.需要说明的是,在本实用新型的描述中,若无明确的规定和限定,术语“安装”、“相连”、“连接”、“相连接”等应做广义理解,即可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。

18.在本实用新型中,如图1-4所示,所述水泥磨主尾袋收尘器脉冲阀消音装置包括内管1、中管2、外管3、连接环4、封板5、连接管6,在内管1左端开设有外螺纹11,以便于使内管1通过外螺纹11安装在脉冲阀的排气口上;在内管1上靠近螺纹11的一侧安装有连接环4,并在连接环4上开设有与内管1同轴的第一卡槽41和第二卡槽42,将中管2通过第一卡槽41固定安装在内管1外侧,外管3通过第二卡槽42固定安装在中管2外侧,通过将中管2和外管3固定安装在连接环4上,可保证中管2和外管3安装稳定,也可保证中管2与内管1、外管3与中管2之间的间隙保持均匀,从而确保间隙中的透气性良好,同时,结构简单,便于拆装及维修。使中管2的右端长于内管1,从而便于通过将第一堵块12焊接在内管1的右端口的方式将内管1的右端口进行封堵,使外管3的右端长于中管2,从而便于通过将第二堵块21焊接在中管2的右端口的方式将中管2的右端口进行封堵,同时,在外管3的右端安装封板5,并在封板5上安装连接管6,使连接管6与外管3相连通;并在内管1上位于连接环4右侧的位置处开设有若干排第一透气孔13,同时,在中管2上开设有若干排第二透气孔22,于是,通过第一堵块12和第二堵块21阻止由脉冲阀排气口输入的高压气流从内管1和中管2的右端口喷出,从而使高压气流依次透过第一透气孔13和第二透气孔22达到外管3与中管2之间的间隙中,并在后

续输入的高压气流的推送作用下使外管3与中管2之间的间隙中的高压气流进入连接管6,并通过连接管6将气流输送至收尘器中,从而完成收尘器内的喷吹除尘作业。在安装内管1与中管2时,应注意内管1上的第一透气孔13与中管2上的第二透气孔22之间的安装角度,使第一透气孔13与第二透气孔22相互错位,以确保中管2的管壁对准第一透气孔13,保证内管1中的高压气流先透过第一透气孔13并在中管2管壁的阻拦下到达中管2与内管1之间的间隙中,随后再透过第二透气孔22到达外管3与中管2之间的间隙中,从而通过多孔性结构吸声及通过两次管道截面突变在声传播过程中引起阻抗进行消声,达到阻性消声和抗性消声相结合的效果,对从脉冲阀排气口输入的高压气流进行消音、降噪,能够有效降低脉冲阀排气时产生的噪音、减轻设备周边的噪声污染。

19.在本实用新型中,如图1-3所示,所述内管1上的每相邻两排第一透气孔13相互错位,中管2上的每相邻两排第二透气孔22相互错位。为了保证内管1中的高压气流均匀到达中管2与内管1之间的间隙中,以及中管2中的高压气流均匀到达外管3与中管2之间的间隙中,从而进一步提高消声效果,本实施例中,使内管1上的每相邻两排第一透气孔13相互错位,并使中管2上的每相邻两排第二透气孔22相互错位。

20.在本实用新型中,如图1-4所示,所述外管3的内壁上铺设有吸音棉7。为了进一步提高消声效果,本实施例中,在外管3的内壁上铺设一层吸音棉7。

21.本实用新型通过在与脉冲阀的排气口相连接的内管上安装连接环,将中管通过第一卡槽安装在内管外侧,外管通过第二卡槽安装在中管外侧,在内管和中管上分别开设第一透气孔和第二透气孔,并使第一透气孔和第二透气孔相互错位,将内管和中管的右端口通过第一堵块和第二堵块进行封堵,并在外管的右端安装封板,在封板上安装与外管相连通的连接管,使脉冲阀输入的气流透过第一透气孔和第二透气孔从外管与中管之间的圆环间隙中流出,并通过连接管将气流输送至收尘器中,从而达到通过阻性消声和抗性消声相结合的方式将从脉冲阀排气口输入的高压气流进行消音、降噪,结构简单、拆装方便,能够有效降低脉冲阀排气时产生的噪音、减轻设备周边的噪声污染。

22.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其做出各种改变,而不偏离本实用新型权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1