一种用于烧结成型的可调整型模具的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种用于烧结成型的可调整型模具。

背景技术:

2.活性炭是一种应用广泛的吸附材料,对气液具有良好的深度净化功能,目前已广泛应用于各种家用净水或空净领域。烧结型活性炭滤芯是一种特殊的活性炭成型工艺,利用高分子材料将活性炭粉在一定条件下烧结成型,由于使用的炭颗粒很小表面积很大,因此比常规的颗粒活性炭具有更好的吸附性能。由于炭颗粒之间是紧密堆积在一起的,因此还具有很好的过滤性能。

3.烧结炭棒成型模具主要由外模和内模构成,常见的材质为不锈钢和铸铁。将混合好的物料倒入由外模和内模组成的空腔中,然后将物料挤压密实放入加热设备中烧结成型。

4.由于采用单一模具烧结型活性炭滤芯,实际生产中只能采用纯人工灌装烧结或半自动化灌装生产,产品过滤精度很难根据实际情况随时进行控制调节,电炉烧结对电力能耗消耗较高,使用不锈钢或铸铁模具人工烧结,每炉产出烧结型活性炭滤芯数量较少,用时较长,产能较低。

技术实现要素:

5.本实用新型的目的是提供一种用于烧结成型的可调整型模具,其解决了传统烧结活性炭模具无法调整滤芯过滤精度值的技术问题,而且提供了一种结构简单、占用空间小的具体实施结构,本方案的组装过程简便,操作方便,进而能够极大地提高工作效率及生产产能。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种用于烧结成型的可调整型模具,包括:

7.外模,内设有成型腔;

8.还包括调节组件;

9.调节组件包括:

10.压制部,其可移动式设置于成型腔内;

11.定位部,其可调节式连接于压制部,其能够抵触于外模上。

12.通过采用上述技术方案,本方案具体应用于烧结成型型活性炭滤芯产品上,但不仅限于此,本方案还能适配其他同类型的烧结类产品的成型。烧结型活性炭滤芯成型工艺主要有挤出成型和烧结成型,由于烧结活性炭滤芯碳棒的成型温度更高,粘结剂炭化的更彻底,对炭粒包裹作用更小,因此具有更好的亲水性和过滤性能。

13.成型腔用于形成烧结型活性炭滤芯,考虑到在成型腔内的活性炭密度与所形成的烧结型活性炭滤芯的过滤精度或滤芯单位通量相关,因此本方案通过螺纹调节压制部在定位部上的位置,使得压制部能够对成型腔内的活性炭进行压缩挤压,从而改变成型腔内活

性炭物料的紧实度(即密度),进而实现控制本方案最后所成型滤芯的密度。由此可见,本方案解决了传统烧结活性炭模具无法调整滤芯过滤精度值的技术问题,而且提供了一种结构简单、占用空间小的具体实施结构,本方案的组装过程简便,操作方便,因此能够极大地提高工作效率及生产产能。

14.本实用新型的进一步设置,压制部的外周侧设有螺纹段,定位部内设有螺纹孔,螺纹孔与螺纹段螺纹连接。

15.通过采用上述技术方案,本方案不仅利用了螺纹结构方便操作、易于生产的特点,还能够使得压制部在成型腔内的移动及移动后的定位。

16.本实用新型的进一步设置,压制部设有标识位。

17.通过采用上述技术方案,通过快速调节压制部旋转至标识位,以便于操作者能够在批量生产时,能够快速准确地完成成型前的调节工序,进而提高生产效率。

18.本实用新型的进一步设置,压制部与成型腔的内壁相匹配。

19.通过采用上述技术方案,压制部能够更好地对成型腔内的物料进行压制成型。

20.本实用新型的进一步设置,还包括内模,穿设于外模以及压制部内,成型腔形成于内模与外模之间。

21.通过采用上述技术方案,内模为用于形成滤芯中部中空通孔结构的柱体。

22.本实用新型的进一步设置,压制部内设有与内模相匹配的第一定位孔,内模活动式穿设于第一定位孔内。

23.通过采用上述技术方案,内模能够为压制部在成型腔内的轴向移动提供限位,使得压制部能够沿着成型腔的轴向移动。

24.本实用新型的进一步设置,包括底座,底座可装拆式插接于外模。

25.通过采用上述技术方案,能够方便烧结型活性炭滤芯的出料,进而便于提高加工生产的效率。

26.本实用新型的进一步设置,底座上设有与成型腔相匹配的凸起部,凸起部插设于成型腔内。

27.通过采用上述技术方案,当完成烧结成型后,可通过将底座从外模上拆卸下来,以便于烧结型活性炭滤芯烧结成型后的出料。

28.本实用新型的进一步设置,底座上开设有与内模相匹配的第二定位孔,内模插设于第二定位孔内。

29.通过采用上述技术方案,可使得内模能够定位于底座上。

30.本实用新型的进一步设置,定位部与外模的端面接触连接。

31.通过采用上述技术方案,以使得定位部抵触于外模上。

32.本实用新型的进一步设置,外模由铝材质制成,底座由不锈钢材质制成。

33.通过采用上述技术方案,外模可由铝管直接制成,其可充分利用铝材轻便、材料成本低的优点,而且底座具有良好的导热性能,其既可与活性炭滤芯烧结相匹配,还能够提高产能及降低电能损耗,烧结过程简易快捷。

34.综上,本实用新型解决了传统烧结活性炭模具无法调整滤芯过滤精度值的技术问题,而且提供了一种结构简单、占用空间小的具体实施结构,本方案的组装过程简便,操作方便,进而能够极大地提高工作效率及生产产能。

附图说明

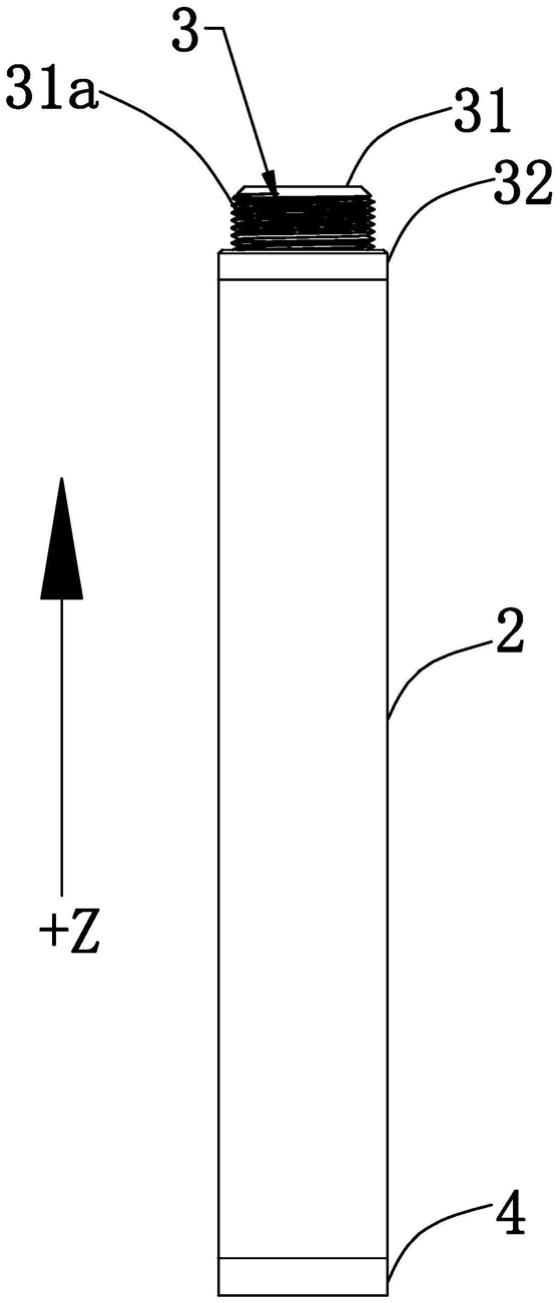

35.图1是本实用新型的结构示意图;

36.图2是本实用新型的爆炸结构示意图;

37.图3是图2中a处的放大图;

38.图4是图2中b处的放大图。

39.附图标记:1、内模;2、外模;21、成型腔;3、调节组件;31、压制部;31a、螺纹段;31b、第一定位孔;32、定位部;32a、螺纹孔;4、底座;41、凸起部;41a、第二定位孔。

具体实施方式

40.下面结合附图对本实用新型作进一步详细的说明,为更好的对一种用于烧结成型的可调整型模具进行说明,引用了z轴概念,如图1至图4所示,定义z轴为外模2的成型腔21的延伸轴向,-z轴方向为外模2的重力方向。实施例中,底面为朝向-z轴延伸方向的一面,顶面为朝向+z轴延伸方向的一面,实施例中沿z轴方向移动并不限定于垂直、水平或平行与该方向的移动,有倾斜角度的移动也可以,只要存在该方向上分量的移动都算在内。

41.一种用于烧结成型的可调整型模具,包括外模2、内模1、调节组件3、底座4,具体如下:

42.外模2内设有成型腔21,成型腔21的横截面形状为圆形;内模1为用于形成滤芯中部中空通孔结构的柱体,成型腔21形成于内模1与外模2之间。

43.压制部31内设有与内模1相匹配的第一定位孔31b,内模1活动式穿设于第一定位孔31b内,以使得内模1能够穿入外模2以及压制部31内。内模1能为压制部31在成型腔21内的轴向移动提供限位,使得压制部31能够沿着成型腔21的轴向移动。

44.底座4可装拆式插接于外模2,可装拆式的结构能够方便烧结型活性炭滤芯的出料,进而便于提高加工生产的效率。具体地,成型腔21的底部具有通孔,底座4上设有与成型腔21上设有的通孔相匹配的凸起部41,以使得凸起部41能够插设于成型腔21内。当完成烧结成型后,可通过将底座4从外模2上拆卸下来,以便于烧结型活性炭滤芯烧结成型后的出料。

45.底座4上开设有与内模1相匹配的第二定位孔41a,内模1插设于第二定位孔41a内,可使得内模1能够定位于底座4上。在本实施例中,底座4由不锈钢材质制成,但不仅限于此,其还能够是普通钢材,因此底座4具有良好的导热性能,其既可与活性炭滤芯烧结相匹配,还能够提高产能及降低电能损耗,烧结过程简易快捷。

46.其中,调节组件3包括:压制部31和定位部32,压制部31可移动式设置于成型腔21内,具体如下:

47.压制部31的外周侧设有螺纹段31a,定位部32内设有螺纹孔32a,螺纹孔32a与螺纹段31a螺纹连接,使得定位部32可调节式螺纹套设于压制部31。由此可见,本方案不仅利用了螺纹结构方便操作、易于生产的特点,还能够使得压制部31在成型腔21内的移动及移动后的定位。

48.压制部31的螺纹段31a上设有标识位(图中未标示),标识位具体为带标记的刻度螺纹段31a。通过快速调节压制部31旋转至标识位,以便于操作者能够在批量生产时,能够快速准确地完成成型前的调节工序,进而提高生产效率。

49.压制部31的周向侧壁与成型腔21的内壁相匹配,即压制部31的外周径等于成型腔21的内径,实际生产加工后的压制部31与成型腔21之间为间隙配合,因此可使得压制部31能够更好地对成型腔21内的物料进行压制成型。

50.在本实施例中,外模2由铝材质制成。其中,外模2可由圆形铝管直接裁剪制成,其可充分利用铝材轻便、材料成本低的优点。

51.在本实施例中,本方案具体应用于烧结成型型活性炭滤芯产品上,但不仅限于此,本方案还能适配其他同类型的烧结类产品的成型。烧结型活性炭滤芯的成型工艺主要有挤出成型和烧结成型,由于烧结活性炭滤芯碳棒的成型温度更高,粘结剂炭化的更彻底,对炭粒包裹作用更小,因此具有更好的亲水性和过滤性能。

52.在本实施例中,成型腔21用于形成烧结型活性炭滤芯,考虑到在成型腔21内的活性炭密度与所形成的烧结型活性炭滤芯的过滤精度或滤芯单位通量相关,因此本方案通过螺纹调节压制部31在定位部32上的位置,使得压制部31能够对成型腔21内的活性炭进行压缩挤压(沿着-z轴方向),从而改变成型腔21内活性炭物料紧实度(即密度),成型腔21内活性炭物料具体为配比好的过滤介质,例如活性炭粉+粘结剂+复合功能材料的,进而实现控制本方案最后所成型的烧结型活性炭滤芯的密度。

53.工作过程

54.将底座4的凸起部41与成型腔21底部的通孔对准,使得底座4插接安装于外模2内,并将内模1插接于底座4的第二定位孔41a上;然后往外模2的成型腔21内浇注配比好的等量待成型的活性炭物料;然后沿着-z轴方向,依次将定位部32、压制部31套入内模1上,使得定位部32的底面抵触于外模2的顶面;然后使压制部31的螺纹段31a螺纹连接于定位部32内的螺纹孔32a内;紧接着,使压制部31沿着-z轴方向下降至标识位处,此时成型腔21内的活性炭物料受到压制部31的压缩挤压,其密度发生改变;最后将本方案放置于加热设备中进行加热,待加热完成后最终获得烧结型活性炭滤芯,该烧结型活性炭滤芯具有过滤精度高、活性炭气阻值大、滤芯单位通量值小的特点。

55.其中,烧结型活性炭滤芯根据一定的配比及压力,其可以按照以下规律进行换算实现:

56.当压制部31与底座4之间的间距大时(压制部31的标识位刻度值高),通过本方案最终所形成的烧结型活性炭滤芯的过滤精度值高,则其活性炭,其滤芯单位通量值小。

57.当压制部31与底座4之间的间距小时(压制部31的标识位刻度值低),通过本方案最终所形成的烧结型活性炭滤芯的过滤精度值低,则其活性炭气阻值小,其滤芯单位通量值大。

58.由此可见,本方案解决了传统烧结活性炭模具无法调整滤芯过滤精度值的技术问题,而且提供了一种结构简单、占用空间小的具体实施结构,本方案的组装过程简便,操作方便,因此能够极大地提高工作效率及生产产能。

59.实施例二

60.实施例二与实施例一的区别在于:省略底座4,将底座4替换为其他带有能够与外模2相平齐底面的结构。

61.具体地,一种用于烧结成型的可调整型模具,包括外模2、内模1、调节组件3。

62.工作过程

63.将外模2放置于与外模2底面相平齐的平面上,此时,该平面能够代替实施例一中的底座4,进而与外模2的成型腔21构成用于装载活性炭物料的模型,然后往外模2的成型腔21内浇注配比好的等量待成型的活性炭物料,然后沿着-z轴方向,依次将定位部32、压制部31套入内模1上,使得定位部32的底面抵触于外模2的顶面;然后使压制部31的螺纹段31a螺纹连接于定位部32内的螺纹孔32a内;紧接着,使压制部31沿着-z轴方向下降至标识位处,此时成型腔21内的活性炭物料受到压制部31的压缩挤压,其密度发生改变;最后将外模2、内模1、调节组件3以及该平面放置于加热设备中进行加热,待加热完成后最终获得烧结型活性炭滤芯。

64.本实用新型的具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1