一种具有自洁功能的油田计量站用油水分离器的制作方法

1.本实用新型涉及油田油水分离处理技术领域,具体涉及一种具有自洁功能的油田计量站用油水分离器。

背景技术:

2.由于目前我国乃至全世界大多数油田均长时间采用注水开发,油田产出液中含水率较高甚至达到95%以上,需将产出液中的油水进行分离后原油才能进入下一步工序。

3.现有的油水分流器在完成工作后,内部会残留大量的杂质,无法进行清理,堆积大量的杂质会对后期产出的原油质量造成严重的影响,而且现有的油水分离器在进行水油分离时,无法对液体中的杂质进行过滤,会造成导出的原油内部会残留杂质。

4.中国专利cn110159248b公开了一种油田油水自动分离系统,包括除颗粒设备和数组油水分离单元,油水分离单元包括油水分离器和进料管线,进料管线上设有油水比例传感器和多相流阀,油水比例传感器上设有模拟-数字信号转换器,进料管线上还连接有排水支线和排油支线,排水支线上设有排水阀,排油支线上设有排油阀,多相流阀、排水阀和排油阀上均设有相应的阀门控制器。油水分离单元和排油支线组成油田回注水自动除油系统,用以油田污水自动除油;油水分离单元和排水支线组成油田产液自动分离单元,用以产液自动除水;该系统中的油水分离器不含有自洁功能,长时间使用后会有大量杂质附着在壳体内壁上。

5.中国专利cn105569629b公开了一种油田采出液就地分水及水处理装置,包括支架、罐体、水力旋流器、引射器和污水回流泵,罐体设于支架上,罐体上部设有捕雾网,水力旋流器从罐体顶部竖直插入,其顶部侧壁上设有采出液进口,顶部中心设有溢流口,罐体上分别设有气体出口、溢流进口、水出口、溶气液进口、较低含水油气出口和排砂口,污水回流泵进口通过管道与水出口相连,其出口和气体出口分别通过管道与引射器进口相连,引射器出口通过管道与溶气液进口相连;该处理装置同样不含有自洁功能,长时间使用后罐体内附着的杂质会影响其分离功能。

6.中国专利cn206715377u公开了一种高含水采出液预分水系统及仰角式分离器。该系统包括仰角式分离器和沉降罐,仰角式分离器具有用于与油田采出液管道相连通的进液口和用于排出分离污水的出水口,仰角分离器的出水口与沉降罐的进水口连通,沉降罐还具有用于与油田注水管道连通的排水口,仰角式分离器包括罐体,罐体内位于进液口的下游和出水口的上游设有至少一个波纹板聚结组,波纹板聚结组包括层叠设置的波纹板,相邻两个波纹板之间具有供油水混合液流过的通道,所述波纹板相对于罐体长度方向呈倾斜设置;该技术方案中的仰角式分离器同样不含有自洁功能。

7.因此,急需开发一种能够清理内部杂质,过滤液体中杂质的油水分离器。

技术实现要素:

8.本实用新型的目的就是针对现有技术存在的缺陷,提供了一种具有自洁功能的油

田计量站用油水分离器。

9.本实用新型的技术方案是:一种具有自洁功能的油田计量站用油水分离器,包括壳体,所述壳体内设有竖向的隔板,隔板将壳体内腔分为分离腔和集油腔;所述分离腔上方的壳体顶板上设有进口,分离腔底部的壳体底板上设有出水口,集油腔底部的壳体底板上设有出油口;所述出水口上安装有三通,所述三通的两个出口上分别安装有第一阀门和第二阀门,所述隔板的顶部设有过滤组件;

10.还包括自洁组件,所述自洁组件包括底舱、连接管和回水管,所述底舱设置在壳体底部,且底舱通过连接管与第一阀门连通;所述连接管上设有加压泵,所述回水管一端与底舱连通,另一端贯穿壳体底部延伸至分离腔中;所述回水管的上端固定连接有立管,所述立管的外侧固定安装有若干个喷头。

11.优选的,所述过滤组件包括过滤网,所述隔板顶部的两端各设有一根立柱,所述过滤网与两根立柱滑动连接,所述壳体顶板上设有便于拆卸过滤网的检修口。

12.优选的,两根所述立柱的相对一侧均开设有侧槽,所述过滤网的两侧均设置有与侧槽适配的滑块,所述过滤网通过滑块滑动安装在侧槽内;所述过滤网的底部安装有密封条,所述隔板的上表面设有与密封条适配的底槽,所述密封条卡接于底槽的内侧。

13.优选的,所述底舱的顶部设有与回水管对接的顶部口,侧部设有与连接管对接的侧面口;所述底舱内设有过滤板,且过滤板紧靠顶部口;所述底舱上设有排污口。

14.优选的,所述底舱的侧部设有与过滤板适配的插口,所述过滤板活动插装在插口内。

15.优选的,所述立管的外侧固定安装有多列喷头,多列所述喷头沿立管圆周方向均匀分布。

16.优选的,所述壳体的侧壁上设有竖直的视镜。

17.优选的,所述分离腔的壳体侧壁底部开设有清污口。

18.本实用新型与现有技术相比较,具有以下优点:

19.本装置内设置有三通和自洁组件,通过三通可以控制水的流向,使水可以直接排出或者进入到底舱的内部,进入到底舱内部的水通过过滤板的过滤进入到立管内,然后通过喷头喷射出来,从而实现对分离腔壳体内壁上的杂质进行冲洗的效果,避免了因壳体内部杂质过多影响原油品质的问题。

20.本装置内设置有过滤组件,在进行油水分离时,漂浮在水表面的原油通过过滤网流淌到隔板的另一侧,在原油经过过滤网时,颗粒较大的杂质会被过滤网阻拦;在过滤网需要进行更换时,只需要从两个立柱之间将过滤网抽出,即可对过滤网进行清洗或更换,从而有效缓解原油中混杂杂质的问题。

附图说明

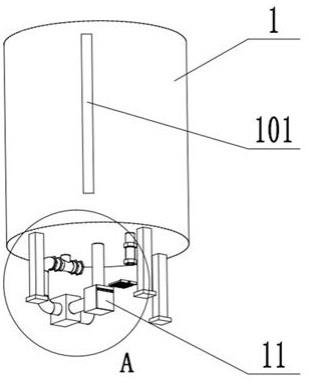

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的整体结构剖视图;

23.图3为本实用新型中隔板结构爆炸图;

24.图4为图1中a处的放大图;

25.图5为图2中b处的放大图。

26.图中:1、壳体,101、视镜,102、清污口,2、隔板,201、底槽,3、分离腔,4、集油腔,5、进口,6、出水口,7、出油口,8、三通,9、第一阀门,10、第二阀门,11、底舱,1101、顶部口,1102、侧面口,1103、排污口,1104、插口,12、连接管,13、加压泵,14、回水管,15、立管,16、喷头,17、过滤网,1701、滑块,1702、密封条,18、立柱,1801、侧槽,19、检修口,20、过滤板。

具体实施方式

27.下面是结合附图和实施例对本实用新型进一步说明。

28.实施例一

29.参照图1-2所示,一种具有自洁功能的油田计量站用油水分离器,包括壳体1,壳体1内设有竖向的隔板2,隔板2将壳体1内腔分为分离腔3和集油腔4;分离腔3上方的壳体1顶板上设有进口5,分离腔3底部的壳体1底板上设有出水口6,集油腔4底部的壳体1底板上设有出油口7;出水口6上安装有三通8,三通8的两个出口上分别安装有第一阀门9和第二阀门10,通过第一阀门9和第二阀门10的开启和关闭可以起到改变水流向的作用;隔板2的顶部设有过滤组件;

30.本油水分离器还包括自洁组件,自洁组件包括底舱11、连接管12和回水管14,底舱11设置在壳体1底部,且底舱11通过连接管12与第一阀门9连通;连接管上设有加压泵13,回水管14一端与底舱11连通,另一端贯穿壳体1底部延伸至分离腔3中;回水管14的上端固定连接有立管15,立管15的外侧固定安装有若干个喷头16。

31.更为详细的,参照图5所示,底舱11的顶部设有与回水管14对接的顶部口1101,侧部设有与连接管12对接的侧面口1102;底舱11内设有过滤板20,且过滤板20紧靠顶部口1101;底舱11上设有排污口1103。

32.在使用时,油井产出液通过进口5进入到壳体1内部的分离腔3中,漂浮在水表面的原油通过过滤组件流淌到隔板2另一侧的集油腔4内,在原油经过过滤组件时,原油中颗粒较大的杂质会被过滤组件阻拦,分离出的原油经出油口7排出本装置。

33.当完成油水分离后,壳体1的分离腔3内会留存大量的水,此时开启第一阀门9让分离腔3内的水通过连接管12输送至底舱11的内部,经过底舱11内过滤板20的过滤后,通过加压泵13加压的水通过顶部口1101和回水管14进入到立管15内,并最终通过喷头16喷射至分离腔3中,对分离腔3壳体1内壁上的杂质进行冲洗;冲洗一段时间后,关闭第一阀门9并同时开启第二阀门10,使得分离腔3内部的污水排出;最后打开底舱11上的排污口1103,清理过滤出的杂质。

34.本装置内设置有三通8和自洁组件,通过三通8可以控制水的流向,使水可以直接排出或者进入到底舱11的内部,进入到底舱11内部的水通过过滤板20的过滤进入到立管15内,然后通过喷头16喷射出来,从而实现对分离腔3壳体1内壁上的杂质进行冲洗的效果,避免了因壳体1内部杂质过多影响原油品质的问题。

35.实施例二

36.参照图1-2所示,一种具有自洁功能的油田计量站用油水分离器,包括壳体1,壳体1内设有竖向的隔板2,隔板2将壳体1内腔分为分离腔3和集油腔4;分离腔3上方的壳体1顶板上设有进口5,分离腔3底部的壳体1底板上设有出水口6,集油腔4底部的壳体1底板上设有出油口7;出水口6上安装有三通8,三通8的两个出口上分别安装有第一阀门9和第二阀门

10,通过第一阀门9和第二阀门10的开启和关闭可以起到改变水流向的作用;隔板2的顶部设有过滤组件;

37.本油水分离器还包括自洁组件,自洁组件包括底舱11、连接管12和回水管14,底舱11设置在壳体1底部,且底舱11通过连接管12与第一阀门9连通;连接管上设有加压泵13,回水管14一端与底舱11连通,另一端贯穿壳体1底部延伸至分离腔3中;回水管14的上端固定连接有立管15,立管15的外侧固定安装有若干个喷头16。

38.参照图5所示,底舱11的顶部设有与回水管14对接的顶部口1101,侧部设有与连接管12对接的侧面口1102;底舱11内设有过滤板20,且过滤板20紧靠顶部口1101;底舱11上设有排污口1103。

39.本实施例与实施例一的不同之处在于:本实施例对底舱11的结构进行了优化,具体为:

40.参照图4所示,本实施例底舱11的侧部设有与过滤板20适配的插口1104,过滤板20活动插装在插口1104内。

41.当过滤板20需要进行更换时,只需要从插口1104中将过滤板20抽出,即可对过滤板20进行清洗和更换。

42.实施例三

43.参照图1-2所示,一种具有自洁功能的油田计量站用油水分离器,包括壳体1,壳体1内设有竖向的隔板2,隔板2将壳体1内腔分为分离腔3和集油腔4;分离腔3上方的壳体1顶板上设有进口5,分离腔3底部的壳体1底板上设有出水口6,集油腔4底部的壳体1底板上设有出油口7;出水口6上安装有三通8,三通8的两个出口上分别安装有第一阀门9和第二阀门10,通过第一阀门9和第二阀门10的开启和关闭可以起到改变水流向的作用;隔板2的顶部设有过滤组件;

44.本油水分离器还包括自洁组件,自洁组件包括底舱11、连接管12和回水管14,底舱11设置在壳体1底部,且底舱11通过连接管12与第一阀门9连通;连接管上设有加压泵13,回水管14一端与底舱11连通,另一端贯穿壳体1底部延伸至分离腔3中;回水管14的上端固定连接有立管15,立管15的外侧固定安装有若干个喷头16。

45.参照图5所示,底舱11的顶部设有与回水管14对接的顶部口1101,侧部设有与连接管12对接的侧面口1102;底舱11内设有过滤板20,且过滤板20紧靠顶部口1101;底舱11上设有排污口1103。

46.更为详细的,底舱11的侧部设有与过滤板20适配的插口1104,过滤板20活动插装在插口1104内。

47.本实施例与实施例二的不同之处在于:本实施例对过滤组件的结构进行了细化,具体为:

48.参照图3所示,本实施例的过滤组件包括过滤网17,隔板2顶部的两端各设有一根立柱18,过滤网17与两根立柱18滑动连接,壳体1顶板上设有便于拆卸过滤网17的检修口19。

49.更为详细的,两根立柱18的相对一侧均开设有侧槽1801,过滤网17的两侧均设置有与侧槽1801适配的滑块1701,过滤网17通过滑块1701滑动安装在侧槽1801内;过滤网17的底部安装有密封条1702,隔板2的上表面设有与密封条1702适配的底槽201,密封条1702

卡接于底槽201的内侧。

50.在进行油水分离时,漂浮在水表面的原油通过过滤网17流淌到隔板2的另一侧,在原油经过过滤网17时,颗粒较大的杂质会被过滤网17阻拦;在过滤网17需要进行更换时,只需要从两个立柱18之间将过滤网17抽出,即可对过滤网17进行清洗或更换,从而有效缓解原油中混杂杂质的问题。

51.实施例四

52.参照图1-2所示,一种具有自洁功能的油田计量站用油水分离器,包括壳体1,壳体1内设有竖向的隔板2,隔板2将壳体1内腔分为分离腔3和集油腔4;分离腔3上方的壳体1顶板上设有进口5,分离腔3底部的壳体1底板上设有出水口6,集油腔4底部的壳体1底板上设有出油口7;出水口6上安装有三通8,三通8的两个出口上分别安装有第一阀门9和第二阀门10,通过第一阀门9和第二阀门10的开启和关闭可以起到改变水流向的作用;隔板2的顶部设有过滤组件;

53.本油水分离器还包括自洁组件,自洁组件包括底舱11、连接管12和回水管14,底舱11设置在壳体1底部,且底舱11通过连接管12与第一阀门9连通;连接管上设有加压泵13,回水管14一端与底舱11连通,另一端贯穿壳体1底部延伸至分离腔3中;回水管14的上端固定连接有立管15,立管15的外侧固定安装有若干个喷头16。

54.参照图5所示,底舱11的顶部设有与回水管14对接的顶部口1101,侧部设有与连接管12对接的侧面口1102;底舱11内设有过滤板20,且过滤板20紧靠顶部口1101;底舱11上设有排污口1103。

55.更为详细的,底舱11的侧部设有与过滤板20适配的插口1104,过滤板20活动插装在插口1104内。

56.过滤组件包括过滤网17,隔板2顶部的两端各设有一根立柱18,过滤网17与两根立柱18滑动连接,壳体1顶板上设有便于拆卸过滤网17的检修口19。

57.更为详细的,两根立柱18的相对一侧均开设有侧槽1801,过滤网17的两侧均设置有与侧槽1801适配的滑块1701,过滤网17通过滑块1701滑动安装在侧槽1801内;过滤网17的底部安装有密封条1702,隔板2的上表面设有与密封条1702适配的底槽201,密封条1702卡接于底槽201的内侧。

58.本实施例与实施例三的不同之处在于:本实施例立管15的外侧固定安装有多列喷头16,并且多列喷头16沿立管15圆周方向均匀分布;此设置可实现对分离腔3壳体1内壁上的杂质进行全方位的冲洗,进一步提升本装置的自洁效果。

59.实施例五

60.作为本实用新型的一项优选实施例,本实施例在实施例四的基础上对壳体1的结构进行了优化,具体为:

61.参照图1-2所示,在本实施例中,壳体1的侧壁上设有竖直的视镜101,便于操作人员对壳体1内部环境及液位进行观察;此外,分离腔3的壳体1侧壁底部开设有清污口102;长时间使用后,会有大量顽固杂质沉积在分离腔3底部,此时打开清污口102清理即可。

62.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1