一种高温高粉尘烟气除尘脱硝一体化装置的制作方法

1.本实用新型属于水泥、陶瓷、玻璃等建材行业高温高粉尘烟气污染物处理技术领域领域,具体涉及一种高温高粉尘烟气除尘脱硝一体化装置。

背景技术:

2.水泥、陶瓷、玻璃等建材行业废气烟气排放是我国主要的大气污染途径,尤其高粉尘、高氮氧化物排放量巨大,对大气环境影响巨大,粉尘和氮氧化物又是雾霾产生的直接元凶,对生态环境和人类身体健康产生非常严重的危害。而目前除尘脱硝技术尤其是高温scr脱硝技术是建材行业脱硝的主要手段,由于高温scr脱硝对温度要求较高,因而前端没有除尘措施或者一但粉尘去除率不高,导致采用scr脱硝时催化剂存在易堵塞、易磨损、易中毒等弊端,尤其粉尘堵塞问题是导致scr脱硝短时间失败的主要原因而困扰整个行业。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于,本实用新型提供一种高温高粉尘烟气除尘脱硝一体化装置,解决现有技术存在的问题。

4.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

5.一种高温高粉尘烟气除尘脱硝一体化装置,包括桶体,所述桶体内设第一腔体,所述第一腔体内设置scr反应器,所述第一腔体上设置出气孔,所述桶体内还设有第二腔体与第三腔体,所述第一腔体、第二腔体与第三腔体相通,所述第二腔体位于第一腔体与第三腔体之间,所述第二腔体内设置电吸尘器,所述第三腔体设置旋风除尘器;所述桶体上设有第一气口,所述第一气口与第三腔体相通。

6.所述高温高粉尘烟气除尘脱硝一体化装置还包括通风机构与排尘管;所述通风机构设于第二腔体与第三腔体之间,包括第二气口与第三气口,所述第二气口套设在第三气口内,所述第三气口处连接排尘管,所述排尘管设于第三腔体内,所述旋风除尘器设于排尘管上并与所述第二气口相通,所述排尘管上远离第三气口的一侧设置第一排尘口。

7.所述第二气口沿其周向设置多个可活动挡板,所述可活动挡板包括第一位置与第二位置,当所述可活动挡板位于第一位置时,所述第二气口封闭,所述第三气口开通;当所述可活动挡板位于第二位置时,所述第二气口开通,所述第三气口封闭。

8.所述电吸尘器包括金属桶与金属棒,所述金属桶设有一开口,所述开口朝向所述第三腔体,所述金属棒设于所述金属桶内,所述金属桶的顶端设置第四气口,所述第四气口连通所述第一腔体与第二腔体,所述第二腔体侧壁上设置导电头,所述导电头与所述金属桶连接。

9.所述金属棒上设置多个金属板,各所述金属板沿金属棒的轴向,周向设于所述金属棒上,所述金属板与金属桶之间设有预设距离,且所述金属板朝向所述开口方向设置。

10.各所述金属板上设置凸起,所述凸起的方向指向所述金属桶且垂直于金属板。

11.所述金属板与金属桶的正投影落在所述第三气口上。

12.所述第二气口与第四气口上分别设置多个导流板,所述导流板与所述桶体平行。

13.所述第三腔体远离第二腔体的一侧为锥形体,且所述第三腔体上还设有储灰斗,所述储灰斗上远离第三腔体的一侧设有第二排尘口。

14.所述scr反应器包括催化剂板,所述催化剂板上设置多个通孔,所述通孔上涂设催化剂。

15.本实用新型与现有技术相比,具有如下技术效果:

16.(ⅰ)本实用新型的高温高粉尘烟气除尘脱硝一体化装置,通过在桶体 (1)内同时设置scr反应器、电吸尘器与旋风除尘器,废弃烟气通过第一气口进入桶体内,先后在电吸尘器与旋风除尘器的作用下将废气烟气中的粉尘清除,经过除尘后的废弃烟气再次经过scr反应器发生还原放应,将废弃烟气中高氮氧化物吸收后经过出气孔排除,本实用新型的高温高粉尘烟气除尘脱硝一体化装置结构紧凑,设备体积小,经过电吸尘器与旋风除尘器后的烟气温度下降小,粉尘含量低,有利于延长后续scr反应器催化剂运行寿命和降低中毒时间,且本实用新型的高温高粉尘烟气除尘脱硝一体化装置安装、调试、维修方便,能耗低,造价及运转费用较低,实现了废弃烟气的高效除尘与除高氮氧化物的目的。

附图说明

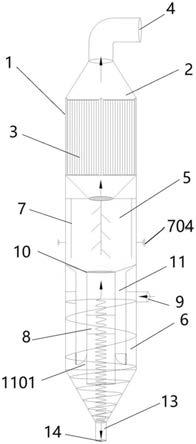

17.图1是本实用新型的整体结构示意图;

18.图2是本实用新型的电除尘器的结构示意图;

19.图3是本实用新型的金属板的结构示意图;

20.图4是本实用新型通风机构处于第一位置时整体结构与俯视图;

21.图5是本实用新型通风机构处于第二位置时整体结构与俯视图;

22.图6是本实用新型导流板的结构示意图;

23.图7是本实用新型的scr反应器的结构示意图。

24.图中各个标号的含义为:

25.1-桶体,2-第一腔体,3-scr反应器,4-出气孔,5-第二腔体,6-第三腔体,7-电吸尘器,8-旋风除尘器,9-第一气口,10-通风机构,11-排尘管,12

‑ꢀ

导流板,13-储灰斗,14-第二排尘口,1001-第二气口,1002-第三气口,1003

‑ꢀ

可活动挡板,1101-第一排尘口,701-金属桶,702-金属棒,703-第四气口, 704-导电头,705-金属板,706-凸起,707-开口,301-催化剂板。

26.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

27.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

28.本文中所提及到的方向性术语,如“轴向”、“周向”、“正投影”均与说明书附图中纸面上的具体方向或附图中所示空间的相应方向一致,图中箭头的方向表示气流的方向。

29.实施例:

30.一种高温高粉尘烟气除尘脱硝一体化装置,包括桶体1,所述桶体1内设第一腔体2,所述第一腔体2内设置scr反应器3,所述第一腔体2上设置出气孔4,所述桶体内1还设有

第二腔体5与第三腔体6,所述第一腔体 2、第二腔体5与第三腔体6相通,所述第二腔体5位于第一腔体2与第三腔体6之间,所述第二腔体5内设置电吸尘器7,所述第三腔体6设置旋风除尘器8;所述桶体1上设有第一气口9,所述第一气口9与第三腔体相通 6。

31.本实施例的高温高粉尘烟气除尘脱硝一体化装置,通过在桶体1内同时设置scr反应器3、电吸尘器7与旋风除尘器8,废弃烟气通过第一气口9 进入桶体1内,先后在电吸尘器7与旋风除尘器8的作用下将废弃烟气中的粉尘清除,经过除尘后的废弃烟气再次经过scr反应器3发生催化放应,将废弃烟气中高氮氧化物吸收后经过出气孔4排除,本实施例的高温高粉尘烟气除尘脱硝一体化装置结构紧凑,装置体积小,经过电吸尘器7与旋风除尘器8后的废弃烟气温度下降小,粉尘含量低,废弃烟气中粉尘含量降低后,其附着在scr反应器3表面的几率变小,且不易堵塞催化剂内部微孔道,使得催化剂有效运行时间变长,有利于延长后续scr反应器3催化剂运行寿命和降低中毒时间。且本实施例的高温高粉尘烟气除尘脱硝一体化装置安装、调试、维修方便,能耗低,造价及运转费用较低,实现了废弃烟气的高效除尘与除高氮氧化物的目的。

32.其中,本实施例中的scr反应器的型号为:mkscr-01,scr反应器的工作原理:烟气中的氮氧化物在scr反应器内的催化剂作用下发生反应,将氮氧化物转化为氮气,实现脱硝效果。

33.旋风除尘器的型号为:mkxfcc-01,旋风除尘器的工作原理:经过旋风除尘器的烟气在第三腔体中做旋转向下运动,大的粉尘颗粒团聚在一起在外涡旋作用下旋向桶体1桶壁碰撞落下,落入第三腔体下方,小颗粒被旋入内涡旋,带入中间内旋向上运动进入第二腔体内,该旋风除尘器能够将烟气中大于5μm粒径的大颗粒粉尘进行分离;

34.电吸尘器的型号为:mkdcc-01,电吸尘器的工作原理:电吸尘器通电后产生静电场,小颗粒粉尘在静电场的作用下附着在电吸尘器上,当电吸尘器附着一定量的小颗粒粉尘后,电吸尘器断电,小颗粒从电吸尘器脱落,实现小颗粒粉尘的去除。

35.该电吸尘器能够将废气烟气中大于0.1μm粒径的的小颗粒粉尘分离。

36.作为本实施例的一种优选方案,所述高温高粉尘烟气除尘脱硝一体化装置还包括通风机构10与排尘管11;所述通风机构10设于第二腔体5与第三腔体6之间,包括第二气口1001与第三气口1002,所述第二气口1001 套设在第三气口1002内,所述第三气口1002处连接排尘管11,所述排尘管11设于第三腔体6内,所述旋风除尘器8设于排尘管11上并与所述第二气口1001相通,所述排尘管11上远离第三气口1002的一侧设置第一排尘口1101。

37.其中,在通风机构10上设置第二气口1001且第二气口1001与旋风除尘器8,使经过旋风除尘器8除尘后的废气烟气能够通过第二气口1001进入第三腔体6中,设置第三气口1002,并在第三气口1002处连接排尘管11 的目的是为了将经过电吸尘器7后的粉尘放电后通过第三气口1002进入排尘管11内,通过第一排尘口1101将粉尘排出,废气烟气经过第二气口1001 进入第二腔体5中进行电除尘,在经过第三气口1002连接排尘管11排出粉尘,相互之间不产生影响,实现腔内排尘,避免了温度损失,提升了粉尘的排出效率。

38.作为本实施例的一种优选方案,所述第二气口1001沿其周向设置多个可活动挡板1003,所述可活动挡板1003包括第一位置与第二位置,当所述可活动挡板1003位于第一位置时,所述第二气口1001封闭,所述第三气口 1002开通;当所述可活动挡板1003位于第二位置时,所述第二气口1001 开通,所述第三气口1002封闭。

39.其中,可活动挡板1003由plc控制,当第三腔体6内经过旋风除尘的废气烟气需要进入第二腔体内除尘时,plc控制控制可活动挡板1003处于第二位置,此时第二气口1001开通,所述第三气口1002封闭,废气烟气进入第二腔体5内经过电除尘器除尘后,粉尘富集在电除尘器上,电除尘器放电后,此时,plc控制控制可活动挡板1003处于第一位置,所述第二气口 1001封闭,所述第三气口1002开通,粉尘与电除尘器分离在重力的作用下通过第三气口1002进入排尘管11内,本实施例中多个可活动挡板1003呈开合状,位于第一位置时,可活动挡板1003闭合,将第二气口1001封闭,位于第二位置时,可活动挡板1003打开,第二气口1001开通。

40.本实施例的第二腔体与第三腔体内均设置压力传感器和温度传感器,压力变化和温度变化超过一定幅度时plc控制程序开启或关闭相应可活动挡板1003,实现除尘和收尘动作,具体的,当设定压力传感器压降达到200pa 时,plc控制程序可活动挡板1003位于第一位置时,所述第二气口1001封闭,所述第三气口1002开通,电除尘器震落的粉尘从第三气口1002通过落入下方排尘管11中,plc控制第三气口1002开通时间一般设置10-15min,直至第二腔体内压力恢复到之前压力状态。温度传感器用于监控第二腔体和第三腔体内废气烟气温度,当第二腔体和第三腔体温差超过3℃时,plc控制单元自动报警,现场人员检查装置是否漏风或者烟气量太小。

41.本实施例中的plc控制单元采用现有的西门子控制器。

42.作为本实施例的一种优选方案,所述电吸尘器7包括金属桶701与金属棒702,所述金属桶701设有一开口707,所述开口707朝向所述第三腔体 6,所述金属棒702设于所述金属桶701内,所述金属桶701的顶端设置第四气口703,所述第四气口703连通所述第一腔体2与第二腔体5,所述第二腔体5侧壁上设置导电头704,所述导电头与所述金属桶701连接。

43.其中,设置金属桶701与金属棒702是为了在使废弃烟气在带电环境下具有更多的附着点,提高废弃烟气中粉尘的富集率,进一步提升电吸尘器7 的工作效率,其中本实施例的电吸尘器7通过导电头704通电,在金属桶 701内形成静电场。

44.本实施例的金属桶701、金属棒702均选用316不锈钢。

45.作为本实施例的一种优选方案,所述金属棒702上设置多个金属板705,各所述金属板705沿金属棒702的轴向,周向设于所述金属棒702上,所述金属板705与金属桶之间设有预设距离,且所述金属板705朝向所述开口 702方向设置。

46.其中,设置多个金属板705的目的是为了增大废气烟气中粉尘的附着面积,提高粉尘的富集率,提高电吸尘器7的工作效率,金属板705与金属桶之间设有预设距离的目的是为了在富集粉尘的同时保证废气烟气的流通,使除尘后的烟气进入第一腔体中。

47.本实施例的金属板705选用黄铜。

48.作为本实施例的一种优选方案,各所述金属板705上设置凸起706,所述凸起706的方向为指向金属桶且垂直与金属板705。

49.其中,设置凸起706的目的是增加电除尘器上的放电点,电除尘器富集粉尘完成后断电,提升粉尘与金属板705的脱离效率。

50.作为本实施例的一种优选方案,所述金属板705与金属桶701的正投影落在所述第三气口1002上。

51.其中,设置金属板705与金属桶701的正投影落在所述第三气口1002 上的目的是

为了使粉尘均能通过第三气口1002进入排尘管11中,提高粉尘的排出率。

52.作为本实施例的一种优选方案,所述第二气口1001与第四气口703上分别设置多个导流板12,所述导流板12与所述桶体1平行。

53.其中,设置导流板12的目的是为了将第三腔体内,经过旋风除尘的内涡旋废弃烟气气流消除旋流并将气流进行分散,使废弃烟气均匀的进入第二腔体内,提升电除尘器的工作吸附效率。

54.作为本实施例的一种优选方案,所述第三腔体6远离第二腔体5的一侧为锥形体,且所述第三腔体6上还设有储灰斗13,所述储灰斗13上远离第三腔体6的一侧设有第二排尘口14。

55.其中,将所述第三腔体6远离第二腔体5的一侧为锥形体,有利于进过旋风除尘后的大颗粒粉尘滑落,进入储灰斗13内将粉尘收集,并经过第二排尘口14排出第三腔体6。

56.作为本实施例的一种优选方案,所述scr反应器3包括催化剂板301,所述催化剂板301上设置多个通孔,所述通孔上涂设催化剂。

57.其中,催化剂板301上设置多个通孔,使催化剂板301的内壁更更加光滑,不易积灰,提升催化剂板301的使用效率,本实施例中通孔上涂设的催化剂为自主研发的催化剂,其主要活性成分为v

5+

,助剂为w,载体为tio2。

58.本实施例的使用过程:

59.废气烟气通过第一气口9进入第三腔体6内,在旋风除尘器的作用下将废气烟气中的大颗粒粉尘除去后,带有小颗粒粉尘的废气烟气进入第二腔体5中,并在电吸尘器7的作用下将小颗粒粉尘富集后,废气烟气进入第一腔体2中,在scr反应器的作用才将废气烟气中的高氮氧化物转换为氮气,实现脱硝的目的,经过脱销的废气烟气通过出气孔4排出,实现了废气烟气的除尘脱硝工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1