一种运用在几内亚矿低温氧化铝生产线的七效蒸发系统的制作方法

1.本实用新型涉及氧化铝生产技术领域,特别是一种运用在几内亚矿低温氧化铝生产线的七效分体式管式降膜蒸发系统。

背景技术:

2.随着工业化加速发展,国产氧化铝产量不断增长,为了满足氧化铝工业的需要,国产铝土矿开采量逐年升高,而储采比却逐渐下降,目前,我国是全球第二大铝土矿生产国,仅次于澳大利亚。中国铝土矿供需形势日益严峻,导致铝土矿已成为我国紧缺的大宗矿产资源之一,被列入我国战略性矿产目录。而如几内亚,其铝土矿储量达74亿吨,占全球总储量的26.4%,世界排名第一,且几内亚铝土矿矿资源大多可露天开采,矿石品位高,氧化铝平均含量高,矿产贮藏集中。为此,我公司制定了沿海战略,采用几内亚“boffa矿区”等的外运铝土矿,在港口城市建立了一期年产200万吨氧化铝项目。

3.目前,氧化铝企业在氧化铝生产过程中一般采用的是六效降膜蒸发器技术,六效降膜蒸发器汽耗基本上在0.28-0.3t汽/t水左右。但在采用几内亚三水铝石的情况下,由于物料浓度低于国内使用的一水硬铝石所需的物料浓度,因此亟需优化该降膜蒸发技术,以进一步降低蒸发器汽耗,提高蒸发器效率。

技术实现要素:

4.本实用新型的发明目的是,针对上述问题,提供了一种运用在几内亚矿低温氧化铝生产线的七效分体式管式降膜蒸发系统,采用七效蒸发器由外部输入新蒸汽逆流加热蒸发,结合闪蒸器组成两段蒸发方式使得物料逐级升温蒸发,利于有效利用二次蒸汽,节约蒸汽。

5.为达到上述目的,本实用新型所采用的技术方案是:

6.一种运用在几内亚矿低温氧化铝生产线的七效蒸发系统,包括原液槽、原液闪蒸器、调配槽及i效蒸发器-vii效蒸发器、i级闪蒸器-v级闪蒸器、i级冷凝水罐-vii级冷凝水罐,原液槽的出料端分成两个支路输送,其中一个支路依次输送至原液闪蒸器、vii效蒸发器、vi效蒸发器、调配槽,另一支路依次输送至v效蒸发器、iv效蒸发器、iii效蒸发器、ii效蒸发器、i效蒸发器、i级闪蒸器、ii级闪蒸器、iii级闪蒸器、iv级闪蒸器、v级闪蒸器、调配槽;i效蒸发器-vi效蒸发器经由外部输入新蒸汽逆流加热使物料蒸发,i效蒸发器-vii效蒸发器的冷凝水经由i级冷凝水罐-vii级冷凝水罐降温外排。

7.其中,v级闪蒸器的出料端还连接至原液闪蒸器,且其还经综合过滤区连接至原液槽。v级闪蒸器部分出料至调配槽,再与部分原液和液碱调配得到满足要求的合格母液。

8.如上述,采用七效蒸发器由外部输入新蒸汽逆流加热蒸发,利于有效利用二次蒸汽,结合闪蒸器组成两段蒸发方式使得物料逐级升温蒸发,前段物料输送量少,出料浓度较低,节省电能,而后段进料物料的温度高,利用闪蒸器内的真空环境可以大量闪蒸出水分,节约蒸汽。

9.作为一选项,i级闪蒸器-v级闪蒸器所产生的蒸汽分别对应进入iii效蒸发器-vii效蒸发器,对其所产生蒸汽进行二次利用,利于减少新蒸汽消耗。

10.作为一选项,i效蒸发器经由外部输入新蒸汽,所述i效蒸发器-vi效蒸发器所产生的二次蒸汽逐级进入下一蒸发器,所述vii效蒸发器所产生的二次蒸汽进入水冷器冷凝。如此,新蒸汽在i效蒸发器进入,再逐级逆流至vii效蒸发器,利于最大化的对所产生蒸汽进行二次利用,减少新蒸汽消耗。

11.作为一选项,i效蒸发器-vii效蒸发器的冷凝水分别对应经由i级冷凝水罐-vii级冷凝水罐降温,i级冷凝水罐-vi级冷凝水罐所产生的二次冷凝水逐级进入下一冷凝水罐,vii级冷凝水罐所产生的二次冷凝水进入ii级换热器并在换热后进入ii级冷凝水罐闪蒸,i级冷凝水罐所产生的一次冷凝水经ii级换热器换热降温外排送至热电厂备用;如此,利用二次冷凝水降温并将适合温度一次冷凝水外排送至热电厂备用,利于减少升温消耗。优选地,i级冷凝水罐-vii级冷凝水罐所产生的蒸汽分别对应进入i效蒸发器-vii效蒸发器,对其所产生蒸汽进行二次利用,利于减少新蒸汽消耗。

12.由于采用上述技术方案,本实用新型具有以下有益效果:

13.本实用新型的一种运用在几内亚矿低温氧化铝生产线的七效蒸发系统,采用七效蒸发器由外部输入新蒸汽逆流加热蒸发,利于有效利用二次蒸汽,结合闪蒸器组成两段蒸发方式使得物料逐级升温蒸发,前段物料输送量少,出料浓度较低,节省电能,而后段进料物料的温度高,利用闪蒸器内的真空环境可以大量闪蒸出水分,节约蒸汽。

附图说明

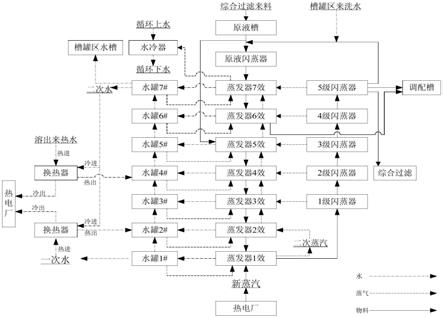

14.图1是本实用新型的流程框图。

具体实施方式

15.实施例

16.参见图1,i效蒸发器-vii效蒸发器表示为蒸发器1效-蒸发器7效;i级闪蒸器-v级闪蒸器表示为1级闪蒸器-5级闪蒸器;i级冷凝水罐-vii级冷凝水罐表示为水罐1#-水罐7#。

17.参见图1,本实施例的一种运用在几内亚矿低温氧化铝生产线的七效蒸发系统,包括原液槽、原液闪蒸器、调配槽及i效蒸发器-vii效蒸发器、i级闪蒸器-v级闪蒸器、i级冷凝水罐-vii级冷凝水罐,原液槽的出料端分成两个支路输送,其中一个支路依次输送至原液闪蒸器、vii效蒸发器、vi效蒸发器、调配槽,另一支路依次输送至v效蒸发器、iv效蒸发器、iii效蒸发器、ii效蒸发器、i效蒸发器、i级闪蒸器、ii级闪蒸器、iii级闪蒸器、iv级闪蒸器、v级闪蒸器、调配槽;i效蒸发器-vi效蒸发器经由外部输入新蒸汽逆流加热使物料蒸发,i效蒸发器-vii效蒸发器的冷凝水经由i级冷凝水罐-vii级冷凝水罐降温外排。

18.其中,v级闪蒸器的出料端还连接至原液闪蒸器,且其还经综合过滤区连接至原液槽。v级闪蒸器部分出料至调配槽,再与部分原液和液碱调配得到满足要求的合格母液。蒸发器等各部件选用管道连接并根据情况配置流量阀,蒸发器、闪蒸器及冷凝水罐等部件及其连接控制均采用既有技术即可实现,在此不再赘述。

19.如上述,采用七效蒸发器由外部输入新蒸汽逆流加热蒸发,利于有效利用二次蒸汽,结合闪蒸器组成两段蒸发方式使得物料逐级升温蒸发,前段物料输送量少,出料浓度较

低,节省电能,而后段进料物料的温度高,利用闪蒸器内的真空环境可以大量闪蒸出水分,节约蒸汽。蒸发器采用的效数越多,蒸发的多次利用也就越多,有效利用二次蒸汽,消耗的新蒸汽越少,也就越节能。

20.参见图1,作为一选项,基于前述实例,在一实例中,i级闪蒸器-v级闪蒸器所产生的蒸汽分别对应进入iii效蒸发器-vii效蒸发器,对其所产生蒸汽进行二次利用,利于减少新蒸汽消耗。

21.参见图1,作为一选项,基于前述实例,在一实例中,i效蒸发器经由外部输入新蒸汽,所述i效蒸发器-vi效蒸发器所产生的二次蒸汽逐级进入下一蒸发器,所述vii效蒸发器所产生的二次蒸汽进入水冷器冷凝。如此,相对新蒸汽从多个蒸发器进入方案,新蒸汽在i效蒸发器进入,再逐级逆流至vii效蒸发器,利于最大化的对所产生蒸汽进行二次利用,减少新蒸汽消耗。

22.参见图1,作为一选项,基于前述实例,在一实例中,i效蒸发器-vii效蒸发器的冷凝水分别对应经由i级冷凝水罐-vii级冷凝水罐降温,i级冷凝水罐-vi级冷凝水罐所产生的二次冷凝水逐级进入下一冷凝水罐,vii级冷凝水罐所产生的二次冷凝水进入ii级换热器并在换热后进入ii级冷凝水罐闪蒸,i级冷凝水罐所产生的一次冷凝水经ii级换热器换热降温外排送至热电厂备用;如此,利用二次冷凝水降温并将适合温度一次冷凝水外排送至热电厂备用,利于减少升温消耗。优选地,i级冷凝水罐-vii级冷凝水罐所产生的蒸汽分别对应进入i效蒸发器-vii效蒸发器,对其所产生蒸汽进行二次利用,利于减少新蒸汽消耗。

23.下述将进行具体说明。

24.参见图1,本实施例的几内亚低温氧化铝生产线蒸发系统,蒸发原液通过进料泵,一部分原液送入原液闪蒸器,出料至ⅶ效蒸发器加热蒸发,逆流至ⅵ效蒸发器蒸发出料至调配槽;另一部分原液进入

ⅴ

效蒸发器蒸发,依次经

ⅳ‑ⅰ

效蒸发器、ⅰ~

ⅴ

级闪蒸器出料,

ⅴ

级闪蒸器一部分高浓料出料,余下部分出料至调配槽,再与部分原液和液碱调配得到满足要求的合格母液。由热电厂提供的新蒸汽进入ⅰ效蒸发器加热室加热物料蒸发,ⅰ效蒸发器蒸发出来的二次蒸汽进入ⅱ效蒸发器加热室加热使物料蒸发;同理,ⅱ效蒸发器二次蒸汽进入ⅲ效蒸发器加热室;ⅲ效蒸发器二次蒸汽进入ⅳ效蒸发器加热室,ⅳ效蒸发器二次蒸汽进入

ⅴ

效蒸发器加热室,

ⅴ

效蒸发器二次蒸汽进入ⅵ效蒸发器加热室,ⅵ效蒸发器二次蒸汽进入ⅶ效蒸发器加热室,ⅶ效蒸发器二次蒸汽进入水冷器冷凝;i~v级闪蒸器二次蒸汽分别进入ⅲ~ⅶ效蒸发器加热室进行二次蒸汽利用。高温二次蒸汽的冷凝水经六台冷凝水罐闪蒸降温后外排;一次蒸汽的冷凝水经2#冷凝水罐对应的板式换热器与二次蒸汽的冷凝水换热降温后合格时送往热电,不合格时送往槽罐区水槽,换热后的二次蒸汽的冷凝水进入2#冷凝水罐闪蒸;溶出高温水经4#冷凝水罐对应的板式换热器与二次蒸汽的冷凝水换热降温后合格送往热电,不合格送往槽罐区水槽,换热后的二次蒸汽冷凝水进入4#冷凝水罐闪蒸降温;部分合格二次蒸汽冷凝水经3#板式换热器与循环水换热降温后送往热电。

25.其中,总进料量≥1500m3/h,循环母液浓度≥196g/l,ⅵ效蒸发器出料浓度≥175g/l,

ⅴ

级闪蒸器出料浓度≥205g/l,i效蒸发器汽压≥6kg,i效蒸发器温度≥130℃,真空≤-0.09mpa。例如,蒸发进料原液温度85

±

5℃,苛性碱浓度nk145-150g/l;两段进料:

ⅴ

效蒸发器进料量800

±

50m3/h、原液闪蒸器进料700

±

50m3/h;

ⅴ

级闪蒸器出料苛性碱浓度

205

±

5g/l;一效液温135

±

5℃、末效液温60

±

5℃。

26.而几内亚低温氧化铝生产线蒸发机组在长期运行过程中在加热管内壁形成较多结疤,由于ⅰ效蒸发器温度较高(135

±

5℃),造成ⅰ效蒸发器加热管结疤较厚影响传热系数进而影响发机组效率,不利用长周期稳定运行。结疤成分如下表1:

27.表1:结疤成分表

[0028][0029]

根据结疤情况采取以下清理模式:

[0030]

其一,蒸发器酸洗:每三个月采用10%稀硫酸对蒸发器进行酸洗。

[0031]

其二,蒸发阻垢剂投加:将蒸发阻垢剂从

ⅴ

效蒸发器进料泵进口添加,投加量为15ppm(ppm为体积百万分比)。投加效果如下:1.蒸发器酸洗周期从45天提高至90天。2.有效抑制蒸发器产生结疤,提高平均生产效率。3.保持最大的传热系数。4.减少热量损失。5.增加蒸水量。6.减少苛碱消耗。7.减少或消除酸洗次数及酸洗过程中的不安全因素。8.减少因酸洗带来的对加热管束的伤害。

[0032]

其三,单独隔效机械清理加热管束及酸洗:目前蒸发机组i效蒸发器加热管束结疤较多,造成蒸发机组效率下降严重,已经成为制约系统液量稳定通过的重要因素,同时因i效蒸发器加热管束结疤较多,蒸发机组

ⅴ

级闪蒸器浓度长期无法保证,造成循环母液浓度不稳定。同时由于加热管结疤集中于管道中下部,通过酸洗难以彻底将结疤消除,且过渡酸洗易造成加热管上部及循环管等结疤相对较少的设备腐蚀,鉴于以上原因采用蒸发机组单独隔效高压机械化自动清洗机水力清洗加热管束。将i效蒸发器单独隔离进行水力清洗加热管束,加热管高压水清理完成后采用浓度较低的5%稀硫酸进行再次酸洗,此时原ⅱ效蒸发器作为后续首效进行使用。效果如下:未清理前i效蒸发器汽液温差为30℃,i效蒸发器高压水力清洗后i效蒸发器汽液温差仅为20℃,前后相差10℃,运行一周i效蒸发器汽液温差上升幅度小,运行效果良好,可以证明高压水力清洗效果作用较为明显。

[0033]

如上述,本实施例运用在几内亚铝土矿下节能优势明显。其具有以下优点:

[0034]

1、采用七效蒸发器由外部输入新蒸汽逆流加热蒸发,利于有效利用二次蒸汽;再结合闪蒸器组成两段蒸发方式使得物料逐级升温蒸发,前段物料输送量少,出料浓度较低,节省电能,而后段进料物料的温度高,利用闪蒸器内的真空环境可以大量闪蒸出水分,节约蒸汽;

[0035]

2、同时,可以充分利用闪蒸器等所产生的二次蒸汽,减少新蒸汽的消耗,从而能够降低蒸发系统汽耗,降本增效;

[0036]

3、在采用几内亚三水铝石的情况下,由于物料浓度低于国内使用的一水硬铝石所需的物料浓度,在处理三水铝石型铝土矿的拜耳法氧化铝生产中,可以进一步降低蒸发器

汽耗,提高蒸发器效率,节能优势明显。该蒸发技术具有产能大,汽耗低,运转率高等优点。

[0037]

需要指出的是,上述实施例的各个实例中,各个部件的连接可据常规选用管道粘接等既有连接方式;上述实施例的实例可以根据实际需要优选两个以上相互组合,而多个实例采用一套组合技术特征的附图说明,在此就不一一展开说明。

[0038]

需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。

[0039]

上述说明是针对本实用新型较佳可行实施例的详细说明和例证,但这些描述并非用以限定本实用新型所要求保护范围,凡本实用新型所提示的技术教导下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1