一种微丸生产线的制作方法

1.本实用新型涉及微丸加工领域,更具体地说,它涉及一种微丸生产线。

背景技术:

2.微丸是直径0.5~1.0 mm 范围内的球形或类球形固体剂型,也可装入胶囊、压制成片剂,或制成其他制剂,微丸是一种多单元口服剂型,通常单次给药的药量由几十至几百个小丸组成,可制成缓控释、肠溶等不同类型的微丸。微丸具有外形美观、流动性好、载药范围宽、释药稳定、有利于药物吸收、可改善药物的稳定性等大量优点。

3.传统的微丸制造工艺采用湿法制粒、挤出、滚圆、干燥完成制造,没实现全自动化的生产,使得产能低且生产速度慢,人工成本高。

4.因此,研制一种自动化生产线解决问题的关键。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种全自动微丸生产线。

6.为实现上述目的,本实用新型提供了如下技术方案:一种微丸生产线,包括将物料从地面提升的料斗提升加料机、位于料斗提升加料机末端且能加工物料的高位湿法混合制粒机、存储加工后物料团的储存罐、位于储存罐下端的水平螺杆输送器、两台位于水平螺杆输送器末端的旋转制粒机、两台滚圆制粒机、将物料从旋转制粒机运输至滚圆制粒机的斜坡输送线、位于滚圆制粒机下端的水平输送线、位于水平输送线末端的物料干燥缸、对物料干燥缸进行沸腾干燥的沸腾干燥机、真空上料缓冲罐、将沸腾干燥机内物料运输至真空上料缓冲罐的真空输送管、位于真空上料缓冲罐下端的振动筛和多个分料料斗。

7.通过采用上述技术方案,将传统的湿法制粒、挤出、滚圆、干燥等工艺全部连接在一起,能实现自动化生产,使用储料罐及缓冲罐控制生产速度,使不同的工艺能保持相同节奏进行,将持续的旋转制粒工艺,与一锅一锅生产的滚圆工艺通过缓冲罐调整至相同节拍,能满足最大600kg/h的生产能力,配套的输送线上可增加除尘、监控、取样、在线检测等功能,最大程度提高生产力的同时保证药品的安全,同时本生产线可适用于中药颗粒、缓释微丸、畜牧饲料等特殊物料。

8.本实用新型进一步设置为:所述斜坡输送线的一端为上料段,另一端为下料段,所述上料端位于两个旋转制粒机的出料处下端,所述下料端上还设置有y型分量管,所述y型分量管上连接有两个下料缓冲罐,两个所述下料缓冲管分别连接一个滚圆制粒机。

9.通过采用上述技术方案,由于前端的高位湿法混合制粒机产能远大于滚圆制粒机,所以采用两个滚圆制粒机来保证高产能,能够将降低成本,同时分量管和下料缓冲罐配合,能够储存从斜坡输送线送来的原料,保证同一批原料的一致性,使得原料加工完成后的效果不会出现过大差别。

10.本实用新型进一步设置为:所述真空上料缓冲罐上设置有真空源,所述真空源连接真空输送管,所述真空源能将沸腾干燥机内物料吸出至真空上料缓冲罐。

11.通过采用上述技术方案,简单方便。

12.本实用新型进一步设置为:包括布管,所述振动筛包括连接端盖和多个堆叠的振动单元,每个所述振动单元上均设有出口部,所述连接端盖与真空上料缓冲罐通过布管连接。

13.通过采用上述技术方案,出料方便且能保证原料的安全性和洁净。

14.本实用新型进一步设置为:所述分料料斗上设置有第一支撑架和出料部,所述第一支撑架连接分料料斗并形成有固定空间,所述出料部位于固定空间内,所述第一支撑架上设置有多个万向轮,多个所述万向轮之间形成有出料空间。

15.通过采用上述技术方案,便于移动,同时还能够形成出料空间,便于加工后进行移动和原料卸装。

16.本实用新型进一步设置为:包括第二支撑架,所述滚圆制粒机和水平输送线均固定于第二支撑架,每个所述滚圆制粒机上均设置有出料口,所述出料口正对于水平输送线,所述水平输送线的末端设置有下料块,所述下料块固定于水平输送线且内部形成有下料腔,所述下料块位于物料干燥缸上端。

17.通过采用上述技术方案,形成下料腔使得移动至此的物料能够进入物料之后能直接的落入物料干燥缸

18.本实用新型进一步设置为:所述物料干燥机包括支撑框架、上缸体、中缸体、第二物料干燥缸和干燥部,所述上缸体、中缸体、第二物料干燥缸和干燥部依次固定连接并固定于支撑框架,所述支撑框架上开设有滑移槽,所述滑移槽内滑移设置有若干固定块,所述固定块分别连接中缸体与第二物料干燥缸。

19.通过采用上述技术方案,通过置换两个物料干燥缸,保证产能,极大的提高生产力,同时保证同批物料的一致性。

附图说明

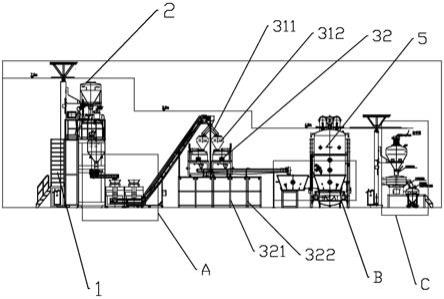

20.图1为本实用新型实施例的结构图;

21.图2为a部放大图;

22.图3为b部放大图;

23.图4为c部放大图。

24.图中:1、料斗提升加料机;2、高位湿法混合制粒机;21、储存罐;22、水平螺杆输送器;3、旋转制粒机;31、斜坡输送线;311、y型分量管;312、下料缓冲罐;32、滚圆制粒机;321、第二支撑架;322、出料口;323、下料块;33、水平输送线;4、第一物料干燥缸;5、沸腾干燥机;51、支撑框架;52、中缸体;53、第二物料干燥缸;54、干燥部;55、固定块;6、真空上料缓冲罐;61、真空源;62、真空输送管;8、振动筛;81、振动单元;82、出口部;83、接端盖;9、分料料斗;91、第一支撑架;92、万向轮;93、出料部。

具体实施方式

25.参照图1至图4对本实用新型实施例做进一步说明。

26.一种微丸生产线,其特征是:包括将物料从地面提升的料斗提升加料机1、位于料斗提升加料机1末端且能加工物料的高位湿法混合制粒机2、存储加工后物料团的储存罐

21、位于储存罐21下端的水平螺杆输送器22、两台位于水平螺杆输送器22末端的旋转制粒机3、两台滚圆制粒机32、将物料从旋转制粒机3运输至滚圆制粒机32的斜坡输送线31、位于滚圆制粒机32下端的水平输送线33、位于水平输送线33末端的第一物料干燥缸4、对第一物料干燥缸4进行沸腾干燥的沸腾干燥机5、真空上料缓冲罐6、将沸腾干燥机5内物料运输至真空上料缓冲罐6的真空输送管62、位于真空上料缓冲罐6下端的振动筛8和多个分料料斗9。

27.斜坡输送线31的一端为上料段,另一端为下料段,上料端位于两个旋转制粒机3的出料处下端,下料端上还设置有y型分量管311,y型分量管311上连接有两个下料缓冲罐312,两个下料缓冲管分别连接一个滚圆制粒机32。

28.真空上料缓冲罐6上设置有真空源61,真空源61连接真空输送管62,真空源61能将沸腾干燥机5内物料吸出至真空上料缓冲罐6。

29.包括布管,振动筛8包括连接端盖83和多个堆叠的振动单元81,每个振动单元81上均设有出口部82,连接端盖83与真空上料缓冲罐6通过布管连接。

30.分料料斗9上设置有第一支撑架91和出料部93,第一支撑架91连接分料料斗9并形成有固定空间,出料部93位于固定空间内,第一支撑架91上设置有多个万向轮92,多个万向轮92之间形成有出料空间。

31.包括第二支撑架321,滚圆制粒机32和水平输送线33均固定于第二支撑架321,每个滚圆制粒机32上均设置有出料口322,出料口322正对于水平输送线33,水平输送线33的末端设置有下料块323,下料块323固定于水平输送线33且内部形成有下料腔,下料块323位于第一物料干燥缸4上端。

32.物料干燥机包括支撑框架51、上缸体、中缸体52、第二物料干燥缸53和干燥部54,上缸体、中缸体52、第二物料干燥缸53和干燥部54依次固定连接并固定于支撑框架51,支撑框架51上开设有滑移槽,滑移槽内滑移设置有若干固定块55,固定块55分别连接中缸体52与第二物料干燥缸53。

33.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1